晶圆级自清洁反射硅表面的简单方法

晶圆级自清洁反射硅表面的简单方法

今日头条

描述

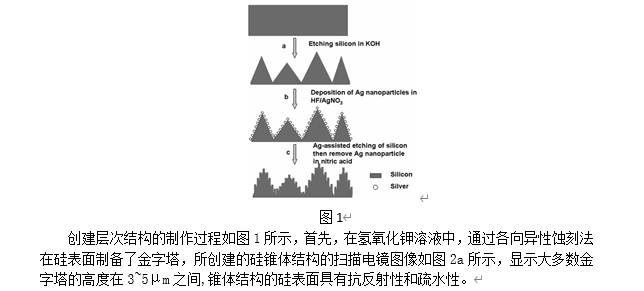

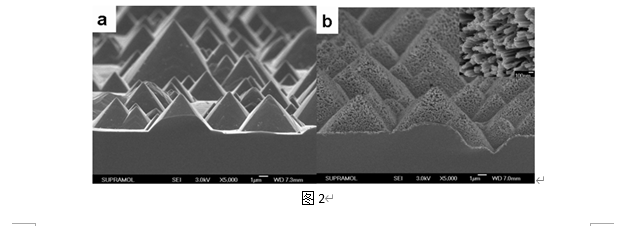

利用氢氧化钾蚀刻和银催化蚀刻,在晶体硅片上生成了锥体分层结构,经氟化后表现出较强的抗反射和超疏水性,利用紫外辅助压印光刻技术将分层硅结构转移到NOA63薄膜上,制备了一种柔性超疏水衬底,该方法在光学、光电和润湿性控制装置方面具有潜在的应用前景,我们华林科纳演示了一种使用化学蚀刻技术在整个硅片上创建分层金字塔结构的简单方法,

为了实现硅锥上的纳米结构,将金字塔硅浸入高频(4.6M)/AgNO3(0.01M)溶液中,在硅锥表面,然后用HF/h2o2溶液蚀刻硅片,最后,将样品浸入硝酸中,用去离子水进行5min的超声处理,去除纳米银颗粒。将硅片浸入10mm氟烷基硅烷甲苯中30min,然后在150C空气中热处理1小时,完成疏水表面修饰,使结构硅表面氟化。

扫描电镜(SEM)的测量是在FE-SEM仪器上进行的,在KRUSSDSA100液滴形分析系统上测量了水滴的接触角,利用数据物理OCA20接触角系统测量了接触角迟滞现象,在分层硅衬底上对4μL的蒸馏水滴进行膨胀和收缩。采用CCD摄像机和连续调节强度无滞后的卤素照明,采用视频系统,对水滴的整个膨胀和收缩过程进行成像。

将晶片浸入HF/Agno3溶液中,使银纳米颗粒(直径约100纳米)无痛地沉积在微米大小的金字塔表面,在硅金字塔表面形成的不连续的银纳米颗粒膜,如图支持信息中的S2所示,这将有助于蚀刻硅生成纳米结构。最后,将含有银纳米颗粒的硅片蚀刻在基于HF基蚀刻剂(HF/H2O2)的硅片中,然后将硅片浸在硝酸中,在去离子水中进行5min的超声处理,去除银纳米颗粒,图2b显示,在银/Si界面上发生的银辅助蚀刻直接在金字塔表面产生了凹坑纳米结构。图2b为硅金字塔的SEM显微图,这是通过在HF/h2o2溶液中进行银催化蚀刻15s获得的(沉积时间为1min),用氟烷基硅烷进行的表面改性可以产生较高的接触角。

在不同银催化蚀刻时间的平板硅上产生的氟化层次结构和纳米结构的水接触角比较中,对于分层样品,蚀刻时间分别为15和30s,随着蚀刻时间的进一步增加而减小,最佳蚀刻时间小于30s。

众所周知,硅的高反射指数限制了硅基光学和光电器件的性能,如太阳能电池、显示器和光传感器,在此,利用所制作的分层结构,反射率大大降低,漫反射率测量表明,高达40%的入射光反射在平板硅片上,通过创建结构层,在空气和硅晶片之间引入折射率梯度。反射率可以通过微尺度金字塔和纳米孔分别减少到7%和13%,可以进一步减少到构建层次结构不到4%的硅表面。

总之,我们已经演示了一种简单的技术,用化学蚀刻生成晶片级的超疏水和抗反射结构硅表面,经氟烷基硅烷处理后,结构表面的接触角为169,滑动角小于3,银辅助蚀刻的时间对其超疏水性起重要作用,应小于30s,否则金字塔结构受到破坏,超疏水性被降解。晶片级结构硅表面具有较强的抗反射性能,在较大波长范围内可小于4%,通过将分层硅结构转移到NOA63薄膜上,制备了一种柔性的超疏水衬底,它为生产超疏水和抗反射表面提供了一种经济有效和简便的方法,可以在光学和光电领域有应用,如通过自清洁延长器件的寿命,提高光子敏感器件的性能。

审核编辑:汤梓红

-

晶圆表面各部分的名称2020-02-18 4949

-

晶圆级封装的方法是什么?2020-03-06 3785

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1961

-

晶圆表面清洁的研究方法2022-03-10 2716

-

硅晶圆表面的金属及粒子的附着行为2022-04-18 1505

-

晶圆表面的洁净度对半导体工艺的影响 如何确保晶圆表面无污染残留2022-05-30 4067

-

利用全息技术在硅晶圆内部制造纳米结构的新方法2024-11-18 1149

-

晶圆表面污染及其检测方法2024-11-21 2950

-

简单认识MEMS晶圆级电镀技术2025-09-01 2028

全部0条评论

快来发表一下你的评论吧 !