HF/H2O二元溶液中硅晶片变薄的蚀刻特性

HF/H2O二元溶液中硅晶片变薄的蚀刻特性

今日头条

描述

引言

使用酸性或氟化物溶液对硅表面进行湿蚀刻具有重大意义,这将用于生产微电子包装所需厚度的可靠硅芯片。本文研究了湿蚀刻对浸入48%高频/水溶液中的硅片厚度耗散、减重、蚀刻速率、表面形貌和结晶性质的影响。蚀刻率由深度蚀刻随时间的变化来确定。结果表明,随着蚀刻时间的延长,硅的厚度减重增加。在高分辨率光学显微镜下,可以观察到蚀刻的硅片表面的粗糙表面。XRD分析表明,蚀刻后硅的晶体峰强度变弱,说明在硅衬底上形成的非晶结构表面的光散射减少。毕竟,这一发现可以有价值地用于生产可靠的硅薄晶片,这对于更薄的微电子器件制造和纳米封装至关重要,进而减少环境污染和能源消耗,以实现未来的可持续性。

材料、制备

在蚀刻前,硅片经过了溶剂清洗过程。其主要目的是去除其表面的油和有机残留物。首先,用丙酮清洗晶片,其中将烧杯中的丙酮在温度下加热至55℃。然而,丙酮留下了自己的残基,因此乙醇被用来清洗丙酮残基。然后将晶片放入含有乙醇的水浴中放置10分钟。然后将晶片从浴液中取出,用蒸馏水冲洗。这些晶片在蚀刻前在空气中干燥一天。

在蚀刻过程中,将硅片以48%浓度的高频蚀刻剂/水溶液中,时间间隔为10分钟至1小时。然后用蒸馏水清洗晶片,用空气干燥,然后进行进一步的表征。采用分析半微平衡(GH-202系列)测量重量减轻,采用数字微米(DTG03L型)测定硅片厚度减少。分别采用光学显微镜(TM-1000日立型)和XRD(MiniFlexII型)研究了蚀刻前后硅晶圆的表面形貌和结晶度。

结果和讨论

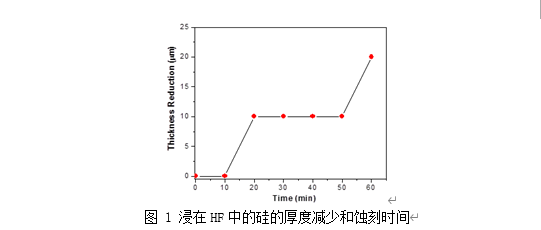

最初,硅片用48%的高频浓度蚀刻,每隔10分钟蚀刻1小时。图1显示了在48%高频溶液中蚀刻硅的厚度减少与蚀刻时间。从图中可以看出,硅的厚度减小量随着蚀刻时间的增加而增大。具体来说,由HF蚀刻剂引起的厚度减少开始从10分钟增加到20分钟,并在随后的30分钟蚀刻时间中变得不变。在那之后,在整个蚀刻期之前都有显著的增加。由高频蚀刻60分钟的最高厚度减少为20µm。本结果表明,硅晶片上的稀薄效应可以用于封装的微电子器件。

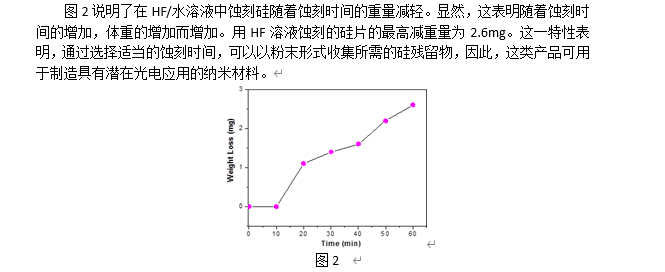

本研究利用方程(3)和方程(4),根据硅片的厚度和重量随时间的变化来确定蚀刻速率。图3显示了本样品的厚度减少所确定的蚀刻速率随时间而变化。硅片的减厚度蚀刻速率范围在0.20µm/min至0.50µm/min之间。从图中可以看出,蚀刻速率在10分钟后的蚀刻过程开始时明显增加。然后,蚀刻速率随时间的延长而均匀降低。这一特征意味着可以实现可控的硅变薄过程,以获得所需的硅片厚度。另一方面,本样品的重量减轻率随时间的蚀刻率如图所示。有趣的是,通过与从厚度减少过程中得到的蚀刻率进行比较,对从减重过程中所确定的蚀刻率也可以观察到相同的趋势。这一发现反映了反应速率变慢,可以为晶片细化工艺设置合适的蚀刻速度,以满足所需的制造条件。

通过XRD进一步测定了样品的结晶性质,结果如图6所示,这些峰的分布范围从69°~70°不等。从图中可以看出,XRD图案中出现的两个主要峰可能对应于体面和抛光硅表面的反射率。此外,纯硅的峰值强度远高于蚀刻硅。这一效应表明,粗糙表面可能会减少晶格光散射,从而降低光强。另一个原因是蚀刻后在硅表面产生了大量的非定形二氧化硅。此外,在蚀刻后,衍射图中出现的两个峰都略微偏移到较低的2θ值,这意味着硅中原子层的平面间距值较高,这是集成电路制造中必不可少的。

结论

综上所述,值得总结的是,本研究结果表明在含HF溶液蚀刻后,硅片的稀薄效果灵活达到的厚度。结果表明,蚀刻速率在初始阶段增加,但在剩余蚀刻时间后减小后,非晶层的光散射,对太阳器件的吸收有用。目前的研究结果表明,蚀刻的硅可以潜在地安装到更薄的包装中,特别是用于光电产品的制造。

审核编辑:汤梓红

-

硅和SiO2的湿化学蚀刻机理2022-07-11 2910

-

利用蚀刻法消除硅晶片表面金属杂质2022-04-24 1123

-

硅晶片的蚀刻预处理方法包括哪些2022-04-13 1411

-

单晶硅晶片的超声辅助化学蚀刻2022-04-12 717

-

用蚀刻法测定硅晶片表面的金属杂质2022-03-21 735

-

使用酸性溶液对硅晶片进行异常各向异性蚀刻2022-03-09 1070

-

HF、HNO3和H2O体系中硅的化学刻蚀实验2022-03-07 4217

-

关于使用酸性溶液对硅晶片进行异常各向异性蚀刻研究2022-01-20 1194

-

用于刻蚀多晶硅表面的HF-HNO3-H2SO4/H2O混合物2022-01-13 4599

-

氢氟酸水溶液中离子辐照LiNbO3的蚀刻2021-12-23 2053

-

《炬丰科技-半导体工艺》InGaP 和 GaAs 在 HCl 中的湿蚀刻2021-07-09 4046

-

《炬丰科技-半导体工艺》硅纳米柱与金属辅助化学蚀刻的比较2021-07-06 2047

-

H2O与NVIDIA达成协议以加速GPU上的机器学习2020-04-14 3232

-

晶片边缘蚀刻机及其蚀刻方法2018-03-16 3348

全部0条评论

快来发表一下你的评论吧 !