石英光纤的增材制造技术

描述

石英光纤作为当今世界最重要的器件之一,被广泛的应用于通信和传感领域,随着 5G 和物联网的到来,光纤的作用正在从无源的电信传输介质扩展到光纤传感,光纤设备和激光器等各个方面。随之而来的是日益复杂的光纤的需求。然而,传统的石英光纤制造业受限于光纤的材料和结构灵活性,不易实现光纤的多样化和定制的功能。

近年来,利用增材制造或 3D 打印技术制造石英玻璃得到了广泛的关注。解决了石英玻璃由于高温和高粘度而产生的难以塑形的问题。但是,利用该技术制造的的石英材料较小,通常是十几毫米量级的片状玻璃或块状玻璃,这极大的限制了 3D 打印技术在石英光纤制造领域的应用。

鉴于此,来自哈尔滨工程大学的 楚玉石 博士和 张建中 教授,与澳大利亚新南威尔士大学 Gang-Ding Peng 教授合作,在光纤制造领域取得了突破性进展,利用数字光处理(缩写为:DLP)3D打印技术成功制造了厘米级别的光纤预制棒,并通过拉纤时参数的控制获得单模以及多摸光纤。在此基础上,该课题组进一步延伸了此项工作,将铋离子和铒离子掺杂入单芯光纤和七芯光纤中,实现了多组分光纤及结构性光纤的制造。

该研究成果以“Additive Manufacturing Fiber Preforms for Structured Silica Fibers with Bismuth and Erbium Dopants(铋铒共掺杂具有结构性的石英光纤的增材制造)”为题在线发表在 Light: Advanced Manufacturing。

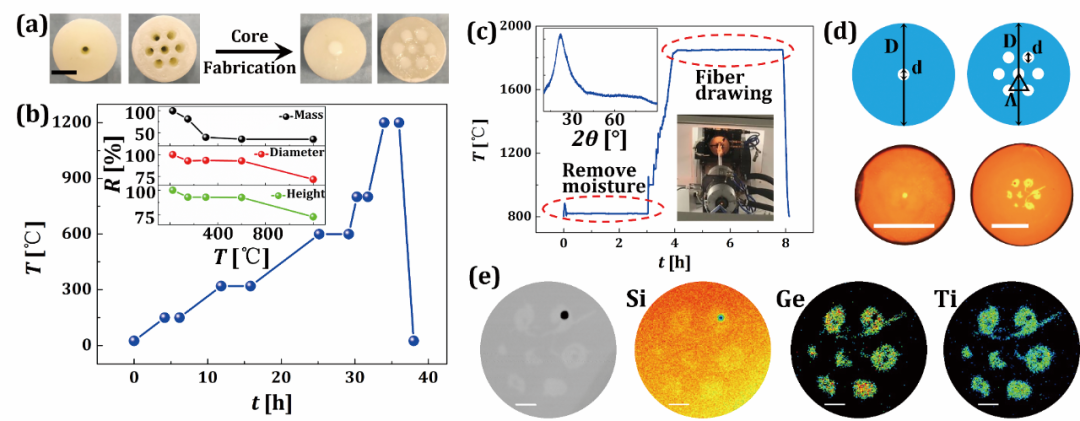

研究者利用商用的 DLP 3D 打印机固化了含有纳米二氧化硅颗粒的紫外光敏树脂,并在孔中按照需求加入功能性的纤芯材料。随后利用马弗炉对预制棒进行脱脂去除有机物,最后拉制成为光纤,如图1所示。电子探针的结果显示利用 3D 打印技术制造的光纤的纤芯和包层具有理想的元素分布。

图1:3D打印铋铒共掺杂光纤的设计、制造以及结果图

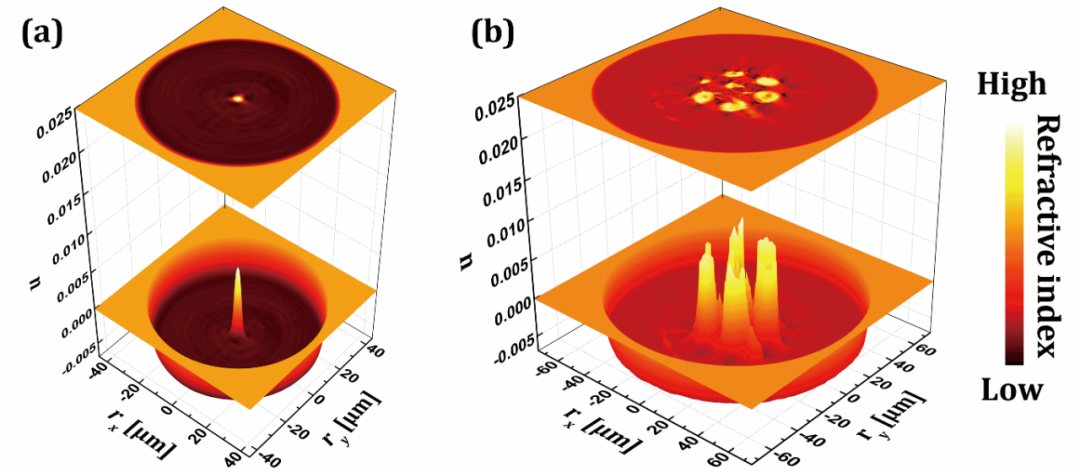

图 2 展示了单芯和七芯铋铒共掺杂光纤的折射率分布,表明光纤具有良好的波导结构,并且根据折射率和光纤尺寸计算出单芯铋铒共掺杂光纤的截止波长位于 760 nm 附近。

图2:3D打印单芯和七芯铋铒共掺杂光纤的折射率分布

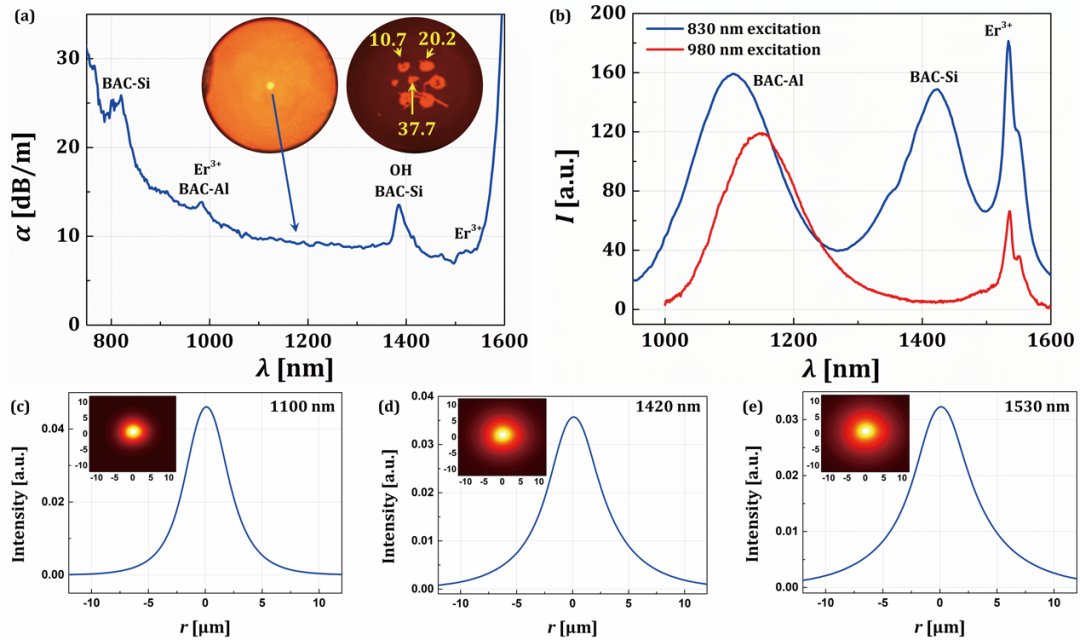

利用截断法对光纤的损耗进行了分析,损耗谱中存在着明显的铋与铒的特征吸收峰,如图 3(a)所示。与团队之前的成果相比,光纤的损耗有了进一步的下降。在830 nm或980 nm激光器激发下可以获得铋与铒的特征发射,并且仅以 LP01 的模式在光纤中传输,如图 3(b)和(c)所示。

图3:3D打印铋铒共掺杂光纤的吸收光谱、发射光谱以及模式分布

该工作将 3D 打印技术引入到石英光纤的制造中,并成功的制造了铋铒共掺杂的单芯光纤和七芯光纤。

虽然制造光纤的损耗较高且七芯光纤的纤芯形状不够完善,但是该技术有效的打破了传统石英光纤制造领域的桎梏,例如 MCVD 制造多芯光纤时纤芯的精确定位与制造微结构光纤时繁琐的堆积,有望为石英光纤的制造业带来革命性变革。

审核编辑 :李倩

-

增材制造技术是干什么的 增材制造技术有哪些类型2024-06-07 11408

-

增材制造技术是干什么的 增材制造和3d打印有区别吗?2024-01-19 5193

-

增材制造技术发展趋势有哪些2023-04-26 2068

-

增材制造的优势_增材制造的应用2021-05-26 11198

-

增材制造六大技术盘点2020-12-26 2802

-

恩耐推出用于增材制造市场的AFX-1000光纤激光器2020-11-06 3275

-

企业如何转变观念,融入增材制造技术?2020-05-19 2857

-

电子束增材制造技术用于金属材料的多材料增材制造2020-04-16 5964

-

我国增材制造技术发展趋势及应用2019-05-29 5582

-

纳米增材制造2018-02-11 1341

-

金属增材制造样本2016-12-25 836

全部0条评论

快来发表一下你的评论吧 !