通过两步湿法刻蚀法制备黑硅

通过两步湿法刻蚀法制备黑硅

今日头条

描述

本研究对黑硅的形成进行了两步短湿蚀刻处理,所建议的结构包括两个步骤。第一步:湿酸性蚀刻凹坑状形态,具有降低纹理化温度的新解决方案;第二步:通过金属辅助蚀刻(MAE)获得的导线结构。由于纹理制作过程中对表面发育的控制和表面缺陷的限制,因此选择了该工艺的温度。与在环境温度下的蚀刻相比,这可以保持更好的少数载体寿命,在酸性纹理的顶部,形成的导线的优化高度为350nm,所得的黑硅结构在300-1100nm波长范围内的有效反射率为3.65%。本文旨在降低硅太阳能电池正面的反射率,从而导致光伏转换过程中太阳辐射的增加。为此目的,在晶片的顶部产生表面纹理,从而通过多次反射(至少两次)降低反射率。

在描述MAE过程的模型中,氧化剂最好在金属催化剂表面还原,孔(h+)从金属催化剂注入Si,电子(e−)从Si转移到金属催化剂。金属催化剂下的硅具有最大的孔穴浓度,因此硅的氧化和溶解优先发生在金属催化剂下,纳米线可以在抛光的硅片上形成。一般来说,其中的关键因素是结构的高度和粗糙度,它们影响有效载流子寿命,从而影响太阳能电池的效率。

讨论了在表面抛光或酸性或碱性溶液中纹理的硅片上,黑硅结构的形成问题,这项工作的新颖之处在于将在低温下获得的酸性结构结合起来,在保持良好的载流子寿命的同时提供了良好的光学性能。实验中使用的硅晶片“作为切割”,p型,0.5-3Wcm多晶晶片“瑞士晶片BG”,方形25cm2,200μm厚,样品的初始制备包括丙醇和丙酮的表面机械洗涤,然后,晶片首先在丙酮中清洗,然后在高温下的丙醇浴中清洗。从酸性纹理化开始,以导线形成结束,分两步制备了黑硅。一般来说,这两种工艺都是在化学浴中进行的,生产成本低,交货时间快,在生产线上存在实施的可能性。特别注意通过用去离子(DI)水冲洗和彻底干燥来适当清洗样品。

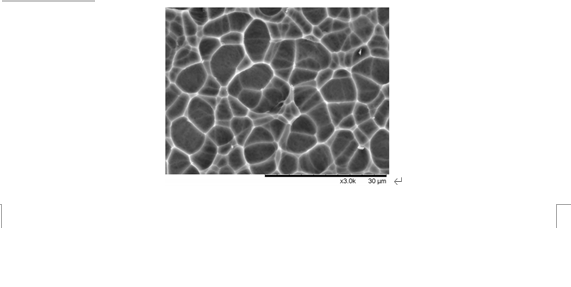

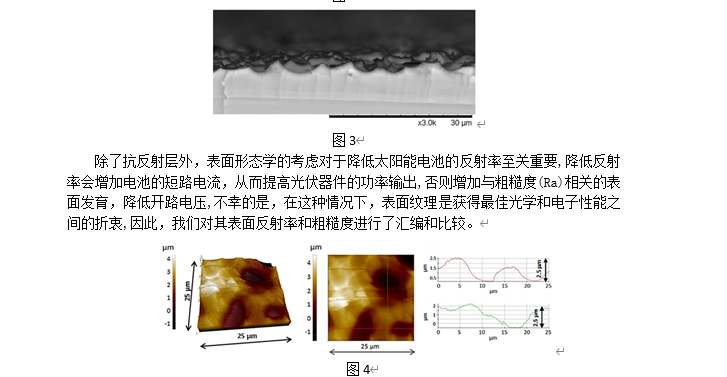

形状和温和的斜坡。在大多数情况下,矿坑的横截面可以被描述为一个圆的切割。除浓度外,还有两个因素影响表面形貌:工艺时间和蚀刻剂的温度。此外,对它们进行了相似的表面形貌修饰,但表面结构的机理不同。时间的减少可能是凹坑发育的一个限制因素,而温度的降低降低了化学蚀刻的反应性。最后,使用上述组合物,在10-12°C的温度下,持续60秒,获得具有良好光电性能的适当纹理。低温下酸性硅晶片(平面图和截面)的表面形貌如图所示2和图3。

采用原子力显微镜测定了粗糙度,对样品进行了5cm×5cm的检查,但所示面积要小得多:25μm×25μm。图4显示了所选的AFM图像,但是,粗糙度值是至少10张图像的平均值,通过AFM技术,可以确定物体的轮廓,因此,对凹坑的大小、形状和斜率进行了分析,蚀刻工艺条件对凹坑的形态有很大的影响,然而,矿坑的横截面总是圆形的,并有典型的平缓坡度,在剖面中可见的任何偏差都可能与AFM测量方法有关,粗糙度和相关参数因刻蚀工艺温度而不同。

从扫描电镜和AFM图像来看,很明显,蚀刻的凹坑结构类似于晶片上的孔,否则降低蚀刻剂温度会增加偏度值,并使其在10°C以下的温度下变为正量,代表山状结构。因此,镁硅晶片表面仍有蚀刻的凹坑,但其形状深而窄,对于原子力显微镜尖端,这种形貌代表了锯片切割后的硅片晶貌。此外,值得注意的是,对于如此狭窄而深的结构,AFM尖端不能完全复制形状,因为它没有到达坑的底部,因此,这样的结构将不会被提出。

为了进一步研究,我们选择了10°C制备酸性纹理的晶片。对于这些样品,少数载体寿命(热钝化后)高于室温下纹理的晶片,分别为15.3μs和10.8μs。因此,可以在保持良好的光学性能的同时提供更好的电学性能。此时,完成了黑硅形成的第一步,采用扫描电镜技术分析了高度、平面视野的形貌和横截面。可以看出,钢丝的高度与蚀刻时间大致呈线性关系。当需要导线的特定长度时,这一点很重要。

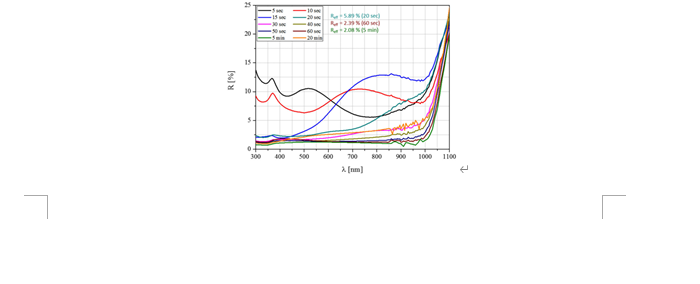

在图中7显示了不同蚀刻时间的导线结构在300~1100nm波长范围内的反射光谱,反射率降低最高的是晶片与线蚀刻在5分钟内,这个样品表现得像一个光陷阱,光线在电线之间反射无限次。对于电线较长的样品,反射率更高,可能电线之间的空间足够宽,足以失去来自样品的太阳辐射,而有效介质并没有阻止来自前界面的光反射。

为了在太阳能电池中实施,电线结构应均匀、致密,不反映太阳辐射,由于蚀刻的结构显示了均匀和紧凑的形态,因此制备了一系列样品,并对其光学性能进行了研究。对于蚀刻了5、10、15和20秒的样品,观察到反射率下降,但在纹理方面仍然太高,此外,发生的干扰导致这些结构表现得像一个多孔层,而不像一个纹理,这是不需要的,随着蚀刻时间的增加,干扰消失,反射率显著降低到适当的纹理水平。

上述考虑因素涉及到蚀刻在抛光硅上的电线。传统的酸性结构的特点是反射率降低,然而,从黑硅的水平来看,这种还原的水平还远远不够。尝试将改良的酸性纹理和蚀刻的电线结构结合起来。该假设形成一个酸性形态的表面结构,由蚀刻在坑结构顶部的超短导线支撑。

结果表明,随着导线蚀刻时间的增加,反射率的增加,反射率降低,然而,同一导线蚀刻时间等于20秒,导致Reff值(4.00%)高于酸性纹理后凹坑上的导线值(3.65%),当然差别并不大,但事实是,如果电线结构存在于暴露在与隐藏坑内部位置相反的金字塔上,电线结构更容易被损坏。

结果表明,所提出的两步短湿蚀刻法适用于镁硅晶片,并允许形成黑硅,此外,第一步在10-12°C低温下进行酸性纹理。通过这种治疗 改变了反应过程的反应性,从而获得了更好的光学和电子性能;第二步是以Ag为催化剂的MAE技术进行成丝处理,检测了导线的高度(采用化学抛光的Cz-Si),并表示了高度与蚀刻时间的线性关系。将最佳导线高度设置在350nm(蚀刻20秒),在300-1100nm的波长范围内,Reff值分别为3.65%(与酸性凹坑纹理结合)、4.0%(与碱性锥体纹理结合)和5.89%(在化学抛光表面),与典型的一步湿结构或在非纹理表面形成的导线相比,所获得的黑硅结构具有最佳的光学性能。

审核编辑:汤梓红

-

晶圆湿法刻蚀技术有哪些优点2025-10-27 321

-

半导体湿法刻蚀残留物的原理2025-01-02 1161

-

芯片湿法刻蚀方法有哪些2024-12-26 1662

-

晶圆湿法刻蚀原理是什么意思2024-12-23 1236

-

湿法刻蚀步骤有哪些2024-12-13 1371

-

PDMS湿法刻蚀与软刻蚀的区别2024-09-27 1071

-

基于两步刻蚀工艺的锥形TSV制备方法2024-02-25 1939

-

干法刻蚀与湿法刻蚀各有什么利弊?2023-09-26 10298

-

湿法刻蚀工艺的流程包括哪些?2023-02-10 7459

-

常见的各向同性湿法刻蚀的实际应用2022-10-08 7430

-

通过湿法化学刻蚀制备多孔氧化锌薄膜2022-04-24 1929

-

采用三种刻蚀方法制备黑硅材料2022-04-06 3609

-

采用湿蚀刻技术制备黑硅2022-03-29 1355

-

单片湿法刻蚀—《华林科纳-半导体工艺》2022-03-02 1402

全部0条评论

快来发表一下你的评论吧 !