基于单分散液滴撞击的颗粒清洁技术

今日头条

描述

摘要

处理纳米级颗粒污染仍然是半导体器件制造过程中的主要挑战之一。对于越来越多的关键处理步骤而言尤其如此,在这些步骤中,需要去除颗粒物质的残留物而不会对敏感器件图案造成机械损坏,同时实现尽可能低的基板损失。如果允许更高的基板损失,则可以采用或多或少纯的化学机制(例如,基板蚀刻和剥离导致的颗粒底切)。然而,仅允许在统计上看到亚埃材料损失,需要将物理力与适当的化学支持结合起来。在本文中,我们描述了基于单分散液滴撞击的颗粒清洁技术。

介绍

硅晶片上残留的微粒污染仍然是先进半导体制造中产量损失的主要原因之一。 因此,随着更小的设备节点不断发展,对控制微粒污染的新技术和工艺的要求变得越来越严格。正如《国际半导体技术路线图》(ITRS 2012 更新版)所述,“致命缺陷”尺寸(临界粒径)随着器件的产生而不断减小,现在临界粒径小于MPU(主处理单元)物理门长度。而且,显然,必须在不对机械敏感的设备结构造成任何结构损坏的情况下实现高颗粒去除效率 (PRE),并且材料损失最小(在亚埃范围内统计可见)。这些良率降低因素的来源可能是作为先前加工步骤或晶片处理的副产品的落下颗粒。

颗粒去除基础

对颗粒粘附的理解在确定合适的清洁方法中起着关键作用。它会影响清洁液化学成分的选择以及提供物理力以从基材上去除颗粒所需的机制。这种粒子-基材-相互作用的强度取决于材料和发生相互作用的介质的物理和化学特性、两个物体的几何形状及其分离距离。颗粒去除与层流或湍流边界层流的粘性子层内近壁颗粒的传输有关。通过建模、数值模拟和原子力实验,对流体动力作用下的粒子粘附和脱离有了深入的了解。

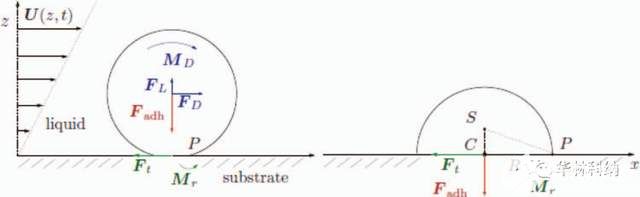

图1。实体平面上球体的接触力学。Ft 是切向摩擦力 Mr 、滚动阻力、Fadh 附着力、FL 升力、FD 阻力和 MD 相对于质心 S 的流体动力阻力。右侧显示了粘附在表面上的半球. C表示接触区域的中心。相对于通过 P 的轴会发生滚动或倾斜。R 表示粒子的半径。

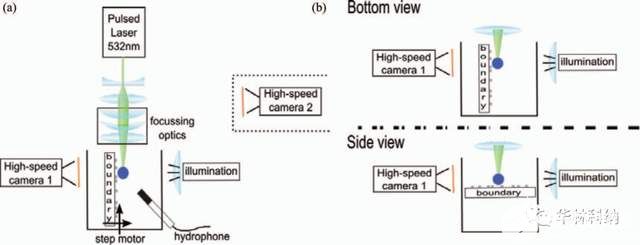

通过液滴撞击进行颗粒清洁

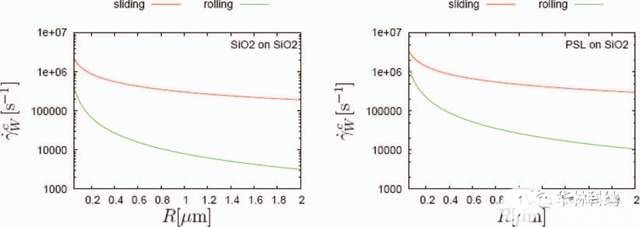

图2。在 pH = 7 时去除二氧化硅上的二氧化硅颗粒或二氧化硅上的乳胶球的临界剪切速率是颗粒半径的函数

电阻∈ [0.05 微米,2 微米]

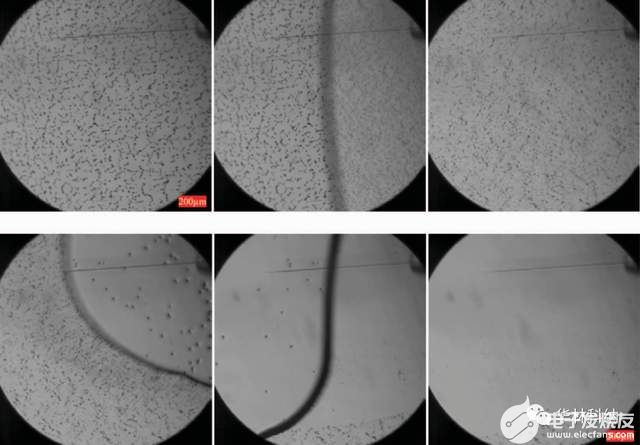

通过移动接触线去除颗粒

例如从环境研究中得知10 微米级及以下的胶体可以从固体表面分离并通过缓慢移动的气水界面传输。在这种情况下,由于移动接触线(三相边界)而产生的毛细作用力显然可以克服附着力。虽然文献中已经研究了几个例子,但细节足够复杂,还没有完全理解。这种现象取决于颗粒大小、接触线的方向和速度、液体与颗粒的接触角等参数。

法向拉伸流的粒子清洗

典型的 物理清洁技术基于对暴露的基材表面施加流体动力学剪切应力,从而对颗粒施加足够大的拖曳力以将其去除。然而,基板上的器件结构也会受到这种剪切应力,当这种应力足够大时,可能会导致线路损坏。对于具有矩形横截面的线,可以表明,线 σS 底部承受的应力与流体动力壁剪切应力 τS 乘以线的纵横比的平方 AR 成正比。

审核编辑:汤梓红

-

声悬浮液滴表面的纳米颗粒自组装2019-06-04 6364

-

深圳先进院在快速化微液滴生成和高密度颗粒阵列方面取得进展2020-10-21 2202

-

深圳先进院在快速化微液滴生成和高密度颗粒阵列研究方面取得进展2020-10-26 2535

-

功率放大器基于微流控技术的液滴微颗粒分选中的应用2021-11-08 2192

-

剖析功率放大器在微流控技术液滴微颗粒分选中的应用2022-01-14 565

-

数字液滴微流控芯片技术进展2022-03-16 2524

-

液滴微流控技术的发展与挑战2022-07-12 3080

-

电解液颗粒管控为什么不用激光粒度仪2023-01-03 1254

-

功率放大器在微流控技术液滴微颗粒分选中的应用2022-11-29 1514

全部0条评论

快来发表一下你的评论吧 !