湿蚀刻在硅片晶薄中的作用

今日头条

1184人已加入

描述

导言

薄晶片已经成为各种新型微电子产品的基本需求。其中包括用于射频识别系统的功率器件、分立半导体、光电元件和集成电路。除了向堆叠管芯组件的转移之外,垂直系统集成和微机电系统器件中的新概念要求晶片厚度减薄到小于150米。

机械研磨是最常见的晶圆减薄技术,因为其减薄速率高。商业上可获得的研磨系统通常使用两步工艺,首先以非常高的速率(5 m/sec)进行粗研磨,然后以降低的速率进行后续的细研磨工艺。

实验性

实验是在SSEC 3300系统上进行的。在蚀刻过程中,有许多工艺参数可以改变。为了这个研究的目的,使用了单一的蚀刻化学物质。温度、流速、分配曲线、旋转速度和室排气是可以通过工艺步骤编程的参数。我们希望关注对工艺影响最大的工具参数,因此选择了温度、旋转速度和流速。

所使用的化学物质是氢氟酸、硝酸、硫酸和磷酸的混合物,并且作为旋蚀刻剂在市场上可以买到。化学物质的再循环使用SSEC的开放式或封闭式收集环技术进行。

图1:蚀刻过程中的SSEC收集环和液流分配

采用JMP软件进行三因素三水平的Box-Behnken响应面试验设计。因素和水平如表1所示。

测量的响应是蚀刻速率、TTV和表面粗糙度。

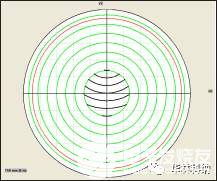

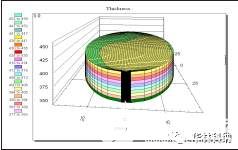

图2: a) MTI形式表300SAb)用于测量的扫描模式;c)厚度测量示例

审核编辑:汤梓红

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

硅片湿法清洗设备设备出售2015-04-02 3453

-

湿蚀刻2021-01-08 13075

-

《炬丰科技-半导体工艺》光刻前 GaAs 表面处理以改善湿化学蚀刻过程中的光刻胶附着力和改善湿蚀刻轮廓2021-07-06 2829

-

《炬丰科技-半导体工艺》GaN的晶体湿化学蚀刻2021-07-07 2295

-

晶圆湿式用于硅蚀刻浴晶圆蚀刻2021-12-23 1042

-

KOH溶液中氮化铝的湿化学蚀刻2022-03-09 812

-

单晶硅片碱性溶液中的蚀刻速率2022-03-16 1157

-

HF/H2O二元溶液中硅晶片变薄的蚀刻特性2022-03-18 1207

-

KOH硅湿法蚀刻工艺设计研究2022-03-28 3089

-

用于硅片减薄的湿法蚀刻工艺控制2022-04-07 1276

-

硅片减薄蚀刻技术:RIE技术将硅片减薄到小于20微米2022-06-10 9757

-

用于减薄硅片的蚀刻技术2022-06-28 695

-

湿法蚀刻在硅片减薄中的作用2022-07-05 4523

-

用于硅片减薄的湿法蚀刻工艺控制的研究2022-08-26 3787

-

湿式化学蚀刻法制备硅片微孔2023-05-25 2203

全部0条评论

快来发表一下你的评论吧 !