荣湃隔离驱动器的应用场景有哪些?

描述

荣湃隔离驱动器的应用场景有哪些?它可取代数字隔离器+MOS驱动器的分立设计,在高集成度半桥驱动、服务器电源、电机驱动应用中优势显著。让我们一起走进荣湃「技术课堂」,听资深技术专业解说

1

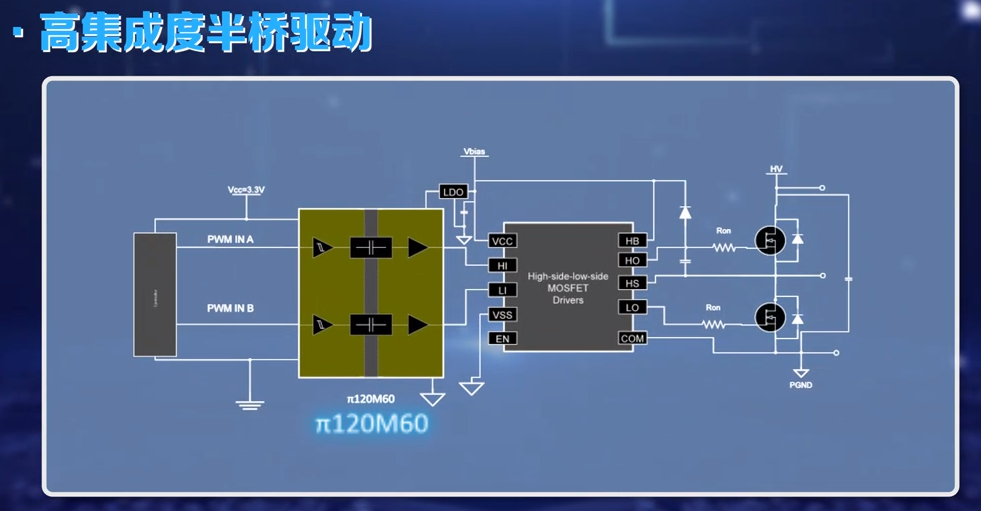

荣湃隔离驱动器在高集成度半桥驱动的应用

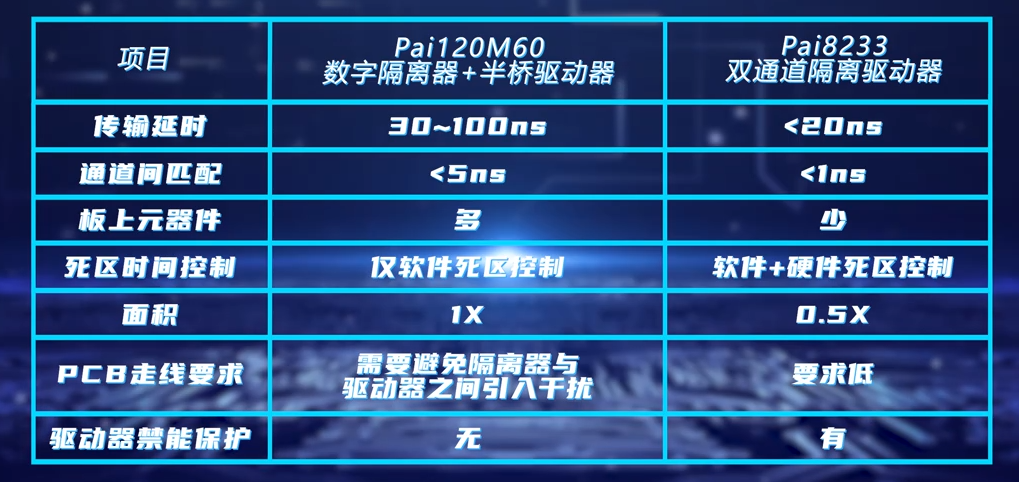

隔离驱动器的一大应用场景是取代数字隔离器+MOS驱动器的分立设计,高绝缘耐压要求的半桥驱动应用中,部分系统采用了双通道数字隔离器配合高低边MOS驱动器的设计。这一解决方案具有元器件成本低的优点,但是缺点一样明显,而Pai8233集成方案可以改善这些缺点。

分立方案的信号传播延时同时取决于数字隔离器和驱动器,大致需要30~100纳秒,而Pai8233的传播延时在20纳秒以内,器件间一致性和通道间匹配也更好。

由于数字隔离器辐边的供电范围仅有3~5.5V,分立方案驱动侧需要额外的LDO对其供电,而Pai8233方案取消了驱动侧的低压供电,板上元器件更少。

分立方案的死区控制完全依赖于软件,一旦信号链路上出现干扰,有概率导致上下管直通。而Pai8233方案具备硬件死区控制,更好地避免上下管直通。Pai8233方案将隔离与驱动集成在一起,不需要在驱动侧走信号线,降低PCB layout要求。Pai8233具有驱动器禁能保护,在控制器检测到系统工况异常时,可以更快地禁用隔离驱动器输出,保护系统安全。

2

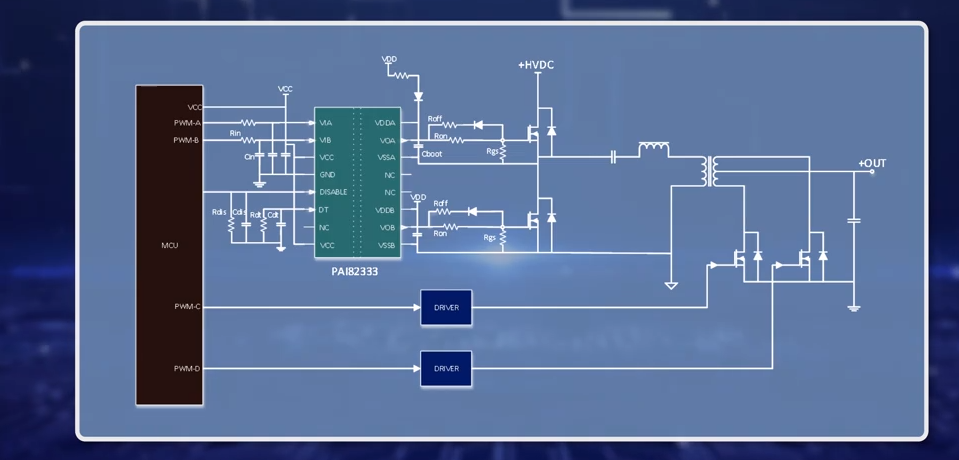

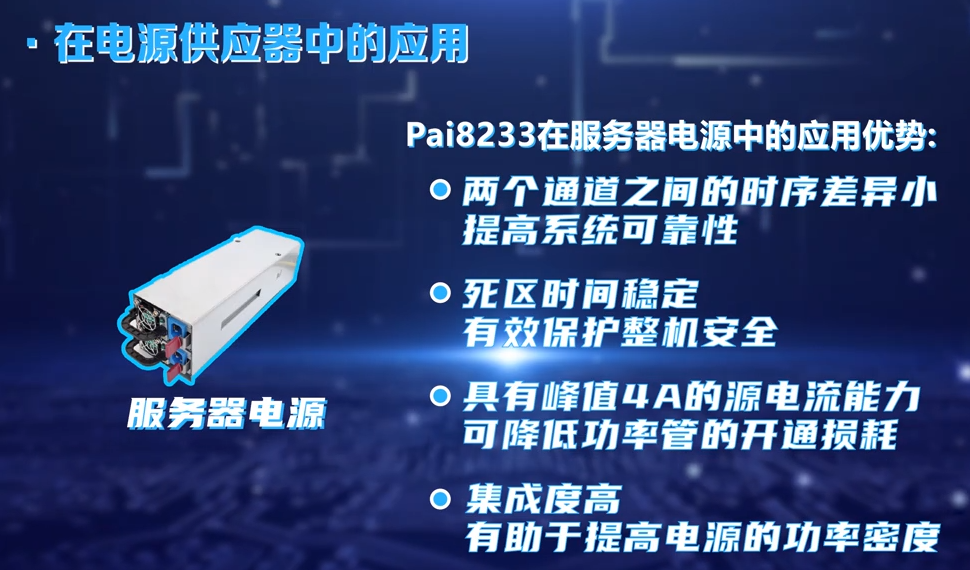

荣湃隔离驱动器在电源供应器上的应用

隔离驱动器的另一大应用场景是各类电源供应器(PSU)。以大功率服务器电源为例,控制器需要精准地控制上下桥臂进行整流。Pai8233系列双通道隔离驱动器两个通道间时序差异低至 1纳秒,可显著提高电源的可靠性,死区时间稳定,有效保护系统安全。峰值源电流可达4安培,降低功率MOS管开通时的损耗,提高电源的效率,集成度高,助力提升电源的功率密度。

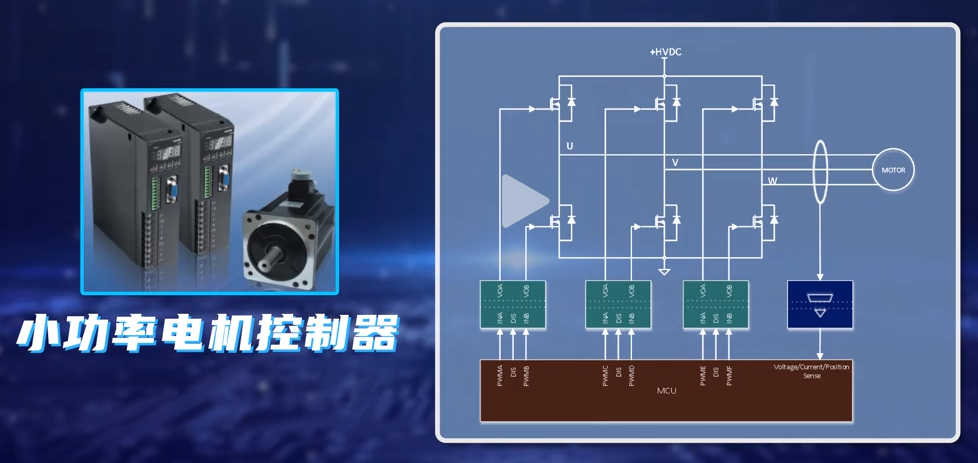

在小功率电机控制器上,隔离驱动器也有广泛的应用。在百瓦级三相伺服电机应用上,控制器需要控制3组上下管的导通与关断。而驱动信号传输的质量,直接影响伺服电机控制的精准度,这一应用中需要用到3颗Pai8233 隔离驱动进行电机控制。

Pai8233的器件间时序特性差异低至5纳秒以内,能够降低设计复杂度,死区时间温漂小,在系统全功率输出、温度上升时,依然能够保证死区控制的可靠性。Pai8233的逻辑侧电流消耗显著低于同类产品,有助于降低逻辑侧辅助电源的消耗水平。

审核编辑 :李倩

-

荣湃半导体发布全新Pai8265xx系列栅极驱动器2024-03-12 2174

-

驱动器的分类及应用2023-12-07 6306

-

荣湃隔离放大器Pai8300的五大性能优势2022-12-30 2659

-

荣湃半桥驱动芯片的应用场景有哪些?2022-12-01 3504

-

荣湃推光耦兼容型数字隔离器Pai85系列2022-11-11 2553

-

低压伺服驱动器——典型的应用场景2022-10-27 2881

-

荣湃半桥驱动芯片具备哪些出色性能表现2022-10-11 9770

-

荣湃最新推出半桥驱动芯片—Pai8131A2022-08-03 2815

-

荣湃隔离驱动产品介绍及优势说明2022-07-14 4669

-

荣湃隔离驱动器出色的产品性能表现具体体现在哪些方面?2022-04-01 1942

-

荣湃数字隔离器CMTI性能2021-11-08 9982

-

荣湃2Pai π141E61代替ISO7741DW Si8641ED ADuM141D1 4通道数字隔离器2021-07-22 1951

-

代理荣湃2PAI π160M60六通道数字隔离器 增加ESD功能 电机控制 隔离式开关电源方案使用2021-06-30 990

全部0条评论

快来发表一下你的评论吧 !