电子组装中的清洗工艺设计

描述

作者:电信科学技术仪表研究所有限公司/王琳涛;

北京航星科技有限公司/熊京宁

本文来源:北京电子学会智能制造委员会/刘海涛提供

近年来随着成本原因以及环境保护和清洁生产的要求,越来越多的电子厂商在PCBA生产制程中采用免清洗或简单清洗工艺,也就是在焊接过程中采用免清洗助焊剂。对于非高可靠性的电子产品,采用免清洗工艺可以达到减少工序、降低成本、减少有毒有害溶剂挥发等目的。然而,众多电子厂商发现,采用免清洗或者简单清洗工序后,如果不能保证板面的污染物残留干净,一些PCBA组件经过储存或客户端使用一段时间后更易产生板面腐蚀甚至电路开路失效。

1.印制板组件污染物的来源

1)元器件引线上的污染;

2)装联操作中产生的污染;

3)助焊剂的污染;

4)焊接过程中的污染;

5)工作环境的污染。

2.污染物的危害

1)化学污染的危害;

2)物理污染的危害;

3)机械污染的危害;

4)光学污染的危害。

由于上述化学的、物理的、机械的、光学的污染,造成对电路性能的危害,导致改变或终止电路的正常信号的功能,出现电路中断、电阻增加、局部发热氧化、甚至电路短路,当在较高温度和湿度作用下,还会产生漏电流,介电常数及损耗系数的改变等不良现象,最终导致产品失效。

3.电子组装中的清洗工艺设计

清洗工艺按清洗方式可分为人工刷洗、浸泡清洗、喷淋清洗、超声波清洗、气相清洗、微相清洗、等离子体清洗及超凝态过冷动力学清洗,在SMT行业多采用前五种清洗方式。

清洗效果的影响因素主要包括工艺参数和制程工艺。工艺参数主要包括清洗功率、清洗剂酸碱度、清洗剂温度、清洗剂浓度、喷嘴形状设计和清洗工艺设计,制程工艺主要包括元器件封装及布局、PCB设计、焊接工艺、焊后停留时间和助焊剂类型和使用。

清洗工艺应该满足不同助焊剂类型要求,同时其清洗工艺与现有设备和工艺相匹配,生产工艺可控,满足苛刻环境要求,同时成本较低。

本文重点介绍工艺参数固定的情况下,采用喷淋清洗工艺中,我们选择的清洗工艺是否满足要求,又如何判断非目视焊点助焊剂清洁度是否满足标准,使验证可视化,优化清洗工艺,并综合考量如何更加有利于节约清洗剂。

4.助焊剂对焊点的影响

在印制电路板上组装焊接各种元件、集成电路、芯片、各种连接器、开关等组件时离不开助焊剂来辅助焊接。

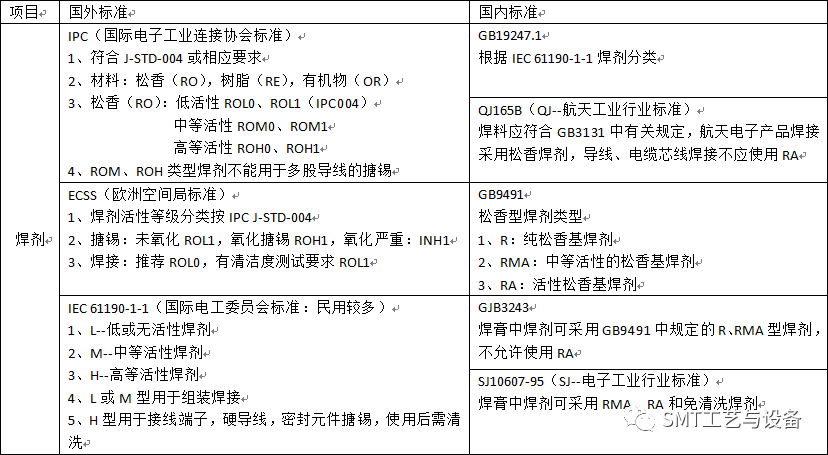

助焊剂组成材料包括:松香(RO)、树脂(RE)、有机(OR)和无机(IN)。助焊剂残留物活性分:低活性、中等活性和高活性。

助焊剂卤化物重量百分比:<0.05%表示无卤化物、其他数值代表有卤化物。焊剂当中的卤化物活性剂常用来提高焊剂的活性,但是在焊接过程中,这些活性剂会和各种成分发生复杂的反应形成金属的卤酸盐。

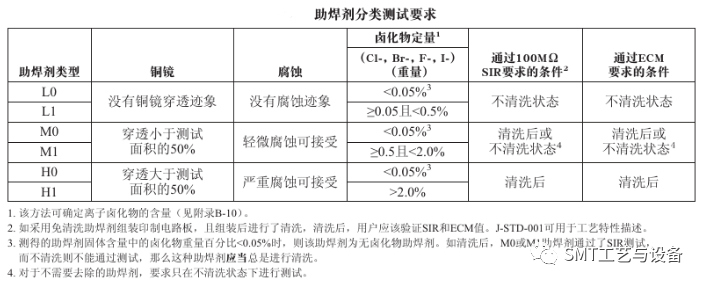

具体要求见下表。

对于高可靠性产品:

《GJB 3243》中规定,锡膏中焊剂可采用GB 9491中规定的R型、RMA型焊剂。不准使用RA型焊剂和OA型焊剂。如采用免清洗焊剂,应预先在合同中规定。

《航天禁限用工艺》中规定,采用焊剂芯焊料或液态焊剂时,不能采用不符合GB9491的R型或RMA型焊剂。导线、电缆的焊接不应使用RA型焊剂,其它场合使用RA型焊剂应得到有关部门的批准。

对比国内外标准,国外标准对松香型标识:“RO”,国内标准对松香型标识:低活性“R”,中等活性“RMA”,高活性“RA”,具体见下表。

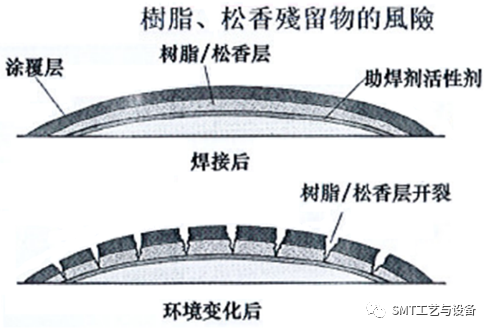

常用的松香助焊剂由松香树脂组成,而松香树脂的主要成分是松香酸,松香酸的分子中有不饱和的双键,因此特别容易氧化。印制电路板在焊接受热时,松香酸迅速氧化,形成过氧化物和酮化合物,并且残留物附着在焊点表面。助焊剂中的松香本身是不溶于水的,但助焊剂在储存和使用过程中,会吸收空气中的潮气,即使没有湿度的影响,仅仅环境的变化,日夜交替,松香或树脂开裂(见下图),与空气当中的水分和二氧化碳发生反应,形成碳酸盐。反应物将造成对电路性能的危害,导致改变或终止电路的正常信号的功能,出现电路中断、电阻增加、局部发热氧化、甚至电路短路,当在较高温度和湿度作用下,还会产生漏电流,介电常数及损耗系数的改变等不良现象,最终导致产品失效。

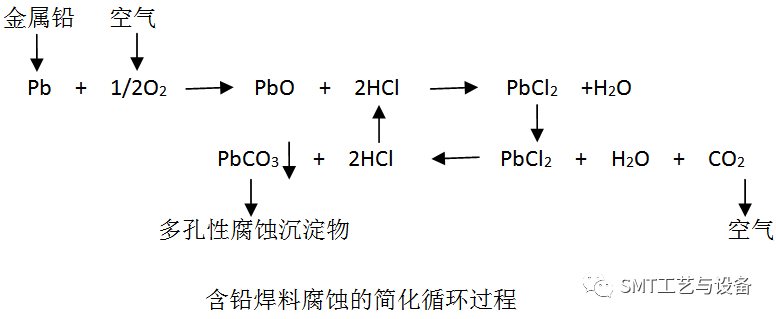

若在焊点表面残留某些含有如卤素离子(如含卤素的活性松香助焊剂、空气中存在含有氯的盐雾成分及汗渍等)的残留物,那么在卤素离子的作用下将发生系列化学反应,生成腐蚀产物,见下图。而且只要环境中有水和二氧化碳,这种腐蚀过程将永无休止地循环下去,直到焊料中的铅全部被消耗殆尽,从而使电子装备彻底损坏。因此研究焊后PCBA表面的清洁度状况对于某些高可靠性产品是非常重要的。

对于高可靠电子产品,不论是通孔插装还是表面组装,无论采用哪一种工艺,在再流焊、波峰焊、浸焊或者手工焊后,也无论选用哪一种助焊剂,包括采用免清洗助焊剂后,印制电路板组件都必须进行严格的、一丝不苟的、有效清洗,以除去助焊剂残留物和各种污染物。特别在在高密度、高精度组装中,由于助焊剂可进入表面组装元器件和基板之间的微小间隙,从而使得清洗显得更加困难也更显重要和必要。

在PCBA清洗时,清洗剂对PCBA焊点表面润湿、溶解、乳化、皂化和螯合作用等,并通过喷淋方式施加一定的机械力将污染物从PCBA焊点表面剥离下来,直至焊点周围无白色残留物,然后漂洗或冲洗干净,最后吹干、烘干或自然干燥。

5.PCBA焊点助焊剂检验标准

a.《IPC-A-610G 电子组件的可接受性》对助焊剂的评判和分析

运用这些要求时,需要鉴别和考虑助焊剂的分类(见J-STD-004)和组装工艺,即免清洗型、清洗型等。

目标-1,2,3级

•清洁,无可见残留物。

可接受-1,2,3级

•对于清洗型助焊剂,不允许有可见残留物。

•对于免清洗工艺,可允许有助焊剂残留物。

缺陷-1,2,3级

•可见的清洗助焊剂残留物,或电气配接面上的活性助焊剂残留物。

注1:经认证测试合格后,一级可接受。还要检查元器件内部或底部截留的助焊剂残留物。

注2:助焊剂残留物活性的定义见J-STD-001和J-STD-004。

注3:指定的“免洗”工艺必须满足最终产品的清洁度要求。

b.《GJB 5807-2006军用印制电路板焊后清洗要求》对清洁度评估要求

| 项目 | 一级电子产品 | 二级电子产品 | 三级电子产品 |

| 目视检查 | 表面允许有少量不影响外观的残留物存在,且残留物应不覆盖测试点。 | 面应无明显残留物存在,且残留物应不影响焊点目视检查,并应不覆盖测试点。 | 表面应无残留物存在。 |

| 表面离子残留物 | 离子残留物含量应不大于10.0ug(NaCl)/cm2。 | 离子残留物含量应不大于5.0ug(NaCl)/cm2。 | 离子残留物含量应不大于1.56ug(NaCl)/cm2。 |

| 助焊剂残留物 | 助焊剂残留物总量应不大于200 ug/cm2。 | 助焊剂残留物总量应不大于100 ug/cm2。 | 助焊剂残留物总量应不大于40 ug/cm2。 |

| 表面绝缘电阻测量 | 表面绝缘电阻都应不小于100MΩ |

松香型助焊剂,正常时由于其中含卤素的活性物质被松香树脂包围着,在一定环境条件下不会出现腐蚀性。如果清洗方式或清洗程序选择不当,它只能清洗松香而无法去除含卤素的离子,就会加速腐蚀;对于不含卤素的松香型助焊剂,如果清洗不彻底(见下NG图),白色残留物吸潮,导致信号异常或短路。

虽然《IPC-A-610G》和《GJB 5807-2006》给出了助焊剂污染物的评判标准和具体的要求,但是对每一个批次或者每一个产品都进行测量和评定,成本又是高昂的。

松香型助焊剂较易清洗干净,板卡干净与否最直观的检验就是焊点周围有无白色残留物(见右OK图),所以我们只要验证无白色残留是否可以满足板卡清洁度要求即可。

6.清洗模拟试验

从理论上讲,PCBA能否清洗干净,基于最小元件离板距离(Stand off)与该元件的对角线距离。如果对应关系不满足相互关系,则元件焊点,特别是球栅阵列封装更容易残留杂质。如果不能达到最小的离板距离(Stand off),对元件下的适当清洁是困难的,这种情况下推荐使用免洗助焊剂。

下表显示推荐的元件离板距离的相互关系。

| 元件离板距离(Stand off) | ||

| 元件对角线 | 元件表面积 | 元件离板距离(stand off) |

| ≤50 mm | ≤2500 mm2 | ≥0.5 mm |

| ≤25 mm | ≤625 mm2 | ≥0.3 mm |

| ≤12 mm | ≤144 mm2 | ≥0.2 mm |

| ≤6 mm | ≤36 mm2 | ≥0.1 mm |

| ≤3 mm | ≤9 mm2 | ≥0.05 mm |

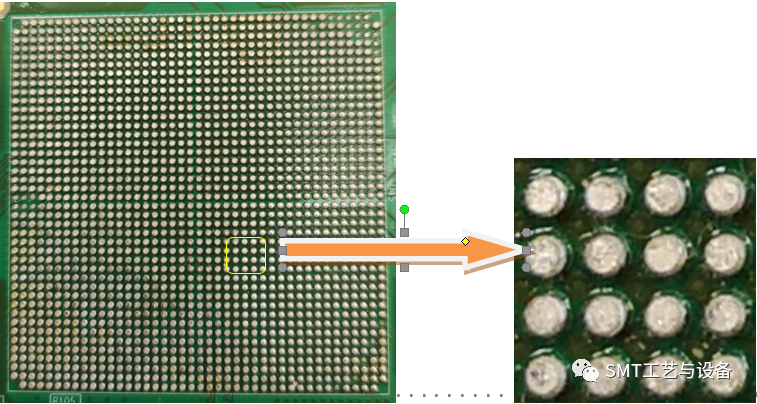

焊点周围白色残留物干净与否,可以通过放大镜等装置进行检验,但对于BGA、LGA等球栅阵列封装的器件,无法直接检验是否清洗干净,则无法判定我们的清洗工艺选择是否有效?我们又有什么方法来检验呢?

将物料拆焊,焊点状态会破坏,无法判断是否清洗干净,最好的办法就是物料不拆焊,能够直接检验。

球栅阵列(BGA)器件焊点可视化判断清洁度的方法:

PCBA焊接完成后,焊点周围会有透明助焊剂残留,球栅阵列(BGA)器件类焊点在本体下方,无法直接目视,清洗后无法直接判断有无助焊剂残留和白色残留。此方法可以直接目视判断焊点有无清洗干净。

选用不同尺寸的透明片,不同尺寸的焊球,模拟不同封装球栅阵列器件清洗后状态,可视化验证清洗工艺选择有效性,也可以对清洗工艺选择和优化有一定的指导意义,辅助判断清洗工艺选择正确性。

PCBA可视焊点可以通过40X放大镜观察焊点间有无助焊剂残留和有无白色残留物,对于球栅阵列(BGA)器件非可视焊点无法直接观察,无法证明是否符合《GJB 5807-2006》三级检验标准,可以通过以下方法验证球栅阵列(BGA)器件焊点可视化判断清洗是否合格,并固化清洗参数。

球栅阵列(BGA)器件焊球尺寸和封装尺寸见下表:

球栅阵列(BGA)焊球尺寸

| 焊球标称直径(mm) | 焊球间距pitch(mm) | 塌陷高度约值(mm) | 焊盘直径范围(mm) |

| 0.75 | 1.5,1.27 | 0.575 | 0.60~0.50 |

| 0.60 | 1.0 | 0.456 | 0.50~0.40 |

| 0.50 | 1.0,0.8 | 0.382 | 0.45~0.35 |

| 0.45 | 1.0,0.8,0.75 | 0.349 | 0.40~0.30 |

| 0.40 | 0.8,0.75,0.65 | 0.312 | 0.35~0.25 |

| 0.30 | 0.8,0.75,0.65,0.50 | 0.238 | 0.25~0.20 |

| 0.25 | 0.40 | 0.177 | 0.20~0.17 |

| 0.20 | 0.30 | 0.152 | 0.15~0.12 |

部分球栅阵列(BGA)封装尺寸

| 单位:mm | ||||||||

| 外形尺寸 | 5*5 | 7*7 | 10*10 | 15*15 | 25*25 | 30*30 | 45*45 | 50*50 |

准备包含有不同焊球间距焊盘的PCB裸板和相应球栅阵列(BGA)封装尺寸的透明片,在裸板球栅阵列(BGA)器件焊盘上进行刮膏,根据球栅阵列(BGA)焊球尺寸表格中的不同焊球间距焊接后塌陷高度进行植球。

焊接完成后,焊点周围助焊剂残留不清除(见下图),将相应尺寸透明片固定在植球焊盘上,形成类BGA焊接状态。将不同封装尺寸和焊球间距进行组合来实现不同封装的BGA焊接。

PCBA制作完成后,选择合适的清洗参数对其进行清洗,清洗结果可视化判断BGA类器件是否已经清洗干净。PCBA干净与否最直观的检验就是焊点周围有无白色残留物(见下图),所以我们只要检验无白色残留即可证明PCBA清洁度符合《GJB 5807-2006》三级检验标准。

有助焊剂残留或白色残留物,表示未清洗干净;

2.无助焊剂残留或白色残留物,表示清洗干净。

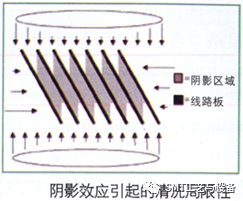

在确定清洗方式时,也要考虑到清洗过程中板卡之间的相互影响,即阴影效应。PCBA摆放时,垂直向下看时不能有板之间的遮挡,以防止阴影效应,见下图。

喷淋旋转清洗机,腔体内四角无法直接喷淋导致清洗效果较弱,所以清洗密间距芯片板卡禁止摆放清洗机舱内四角。

PCBA清洗时密间距器件面斜向上,接插件、CPCI、RJ45等三面密封连接器或高连接器,将连接器的开口朝向侧面或下面,避免高连接器在清洗时对矮件造成的阴影效应,并防止器件密封腔截流清洗剂,造成浪费。

以上都是我们在选择和优化清洗工艺时必须要考虑的前提。

7.结论

对比前后清洗效果,玻璃片下助焊剂残留消失,且无白色残留物,无白色残留物是否满足板卡清洁度评估要求,需要到检测机构进一步验证,如果验证成功,则可以证明清洗工艺选择正确。

此种方法,可以从侧面佐证自己的清洗工艺选择是否正确,球栅阵列器件是否清洗干净,从而固定产品清洗工艺,避免重复到检测机构鉴定,节约成本。

条件允许的情况下,在不同封装BGA焊盘上植相应尺寸的焊球,将玻璃板固定在上面进行清洗,使模拟更贴近实际,验证BGA底部焊点清洗效果,有无白色残留物,是否清洗彻底。

PCBA间摆放间隙与尺寸之间的关系也值得我们深究,只有把各方面的参数摸索清楚,才能够优化我们的清洗工艺,节约成本。

原文标题:球栅阵列器件焊点清洗可视化检验

文章出处:【微信公众号:SMT工艺与设备】欢迎添加关注!文章转载请注明出处。

审核编辑:汤梓红

-

晶圆清洗工艺有哪些类型2025-07-23 1341

-

CO2雪花清洗技术在PCBA中的应用2024-02-23 173

-

半导体清洗工艺介绍2024-01-12 4832

-

SMT组装工艺流程的应用场景2023-10-20 1136

-

印制电路板组装件手工清洗工艺方案2023-10-19 2609

-

SMT组装工艺流程的应用场景(多图)2023-10-17 2985

-

电子成品组装薄膜面板制作工艺对比2023-03-24 1513

-

PCBA的清洗工艺介绍2021-02-05 5615

-

目前光罩清洗机中使用的几种主要的清洗工艺介绍2020-12-29 5347

-

常用的电子组装工艺筛选方法2020-02-29 2090

-

SMT工艺中对组装工艺材料有什么要求2019-11-05 4570

-

表面组装板焊后为什么要进行清洗?目的是什么?2019-10-16 6914

-

倒装晶片的组装工艺流程2018-11-23 4825

-

等离子清洗在电子元器件中的应用2010-06-02 2628

全部0条评论

快来发表一下你的评论吧 !