湿法清洗过程中晶片旋转速度的影响

今日头条

描述

摘要

在超大规模集成(ULSI)制造的真实生产线中,器件加工过程中存在各种污染物。由于超大规模集成电路器件工艺需要非常干净的表面,因此必须通过清洁技术去除污染物,例如使用批量浸渍工具进行湿法清洁批量旋转喷涂工具、或单晶片旋转工具。在批量浸渍工具中,与其他湿法加工工具相比,存在由水槽中晶片之间的颗粒转移引起的交叉污染问题。批量旋转喷涂工具用于在生产线后端(BEOL)进行蚀刻后互连清洗。

我们详细研究了金属线图案干法刻蚀后湿法清洗过程中晶片旋转速度的影响。在该实验中,使用常规的单晶片旋转工具用稀酸混合物(硫酸;5.5重量H2SO4和氢氟酸;半0.01重量%)在去离子水中(DIW)。我们证实聚合物的可去除性、点蚀和金属线的电阻取决于晶片的旋转速度。此外,从晶片的中心和边缘获得了非常不同的结果。当稀酸混合物被供应到晶片中心时,化学物质随着化学反应向晶片边缘消耗。当使用大尺寸晶片时,或者晶片旋转速度较低时,更多降解的化学物质可能被输送到晶片边缘。基于该实验结果,较高的旋转速度对于大尺寸(300-450mm)的晶片是有用的,作为清洁过程中的有效参数。

实验

用四氧化硅和氧化亚氮作为底层在裸硅片上沉积了一层800纳米厚的等离子体化学气相沉积二氧化硅薄膜。在二氧化硅薄膜上沉积由20纳米钛、50纳米氮化钛、400纳米铝(铜0.5%)和0.7纳米氮化钛组成的金属薄膜。然后使用光掩模(抗蚀剂厚度为1500纳米)干法蚀刻产生金属线图案,使用三氯化硼和二氧化氯。

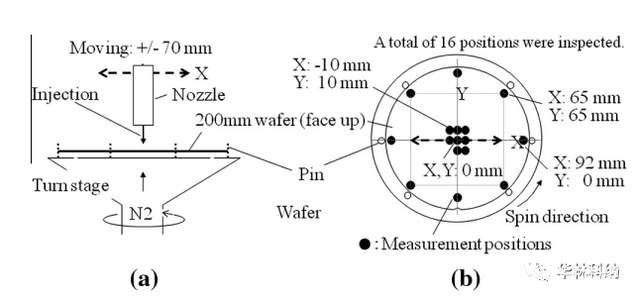

在该实验中,使用传统的单晶片旋转工具(图1a和b)。将晶片放置在转台上,然后用N2升高晶片,以避免与转台接触。在化学制品从注射喷嘴分配后,分别使用DIW和N2剥离法清洗和干燥晶片(图1a)。在晶片处理过程中,总共有6个销夹住晶片边缘(图1b)。在本实验中,喷嘴移动距离选择为距离晶片中心位置(X,Y = 0,0毫米)70毫米(在X轴上),如图1a所示,晶片内的检查位置如图1b所示,总共检查了晶片内的16个位置(晶片中心和边缘各8个位置)。

图1 本实验中的湿工具和样品准备:(a)单旋湿工具和(b)检查位置

图案化晶片上的清洗顺序包括使用化学物质的聚合物去除步骤(在DIW为5.5重量% H2SO4和0.01重量% HF的混合物)、DIW冲洗步骤(1000转/分钟30秒)和N2干燥步骤(1500转/分钟10秒)。化学温度和注射流速分别设定为25℃和1.0升/分钟。

总结和讨论

晶片中心和边缘清洁性能的差异:

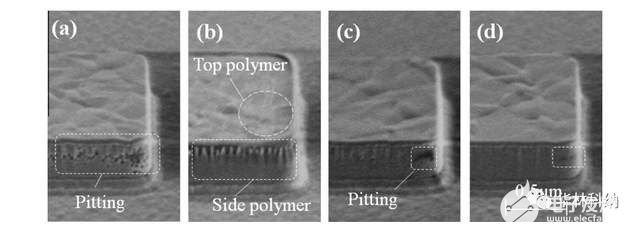

金属材料的点蚀是由化学反应产生的。我们分析了金属图案线上的点蚀和聚合物残留物。图2显示了使用条件#1和#5清洗后的金属线的扫描电镜照片。在400 rpm的旋转速度下,在晶片中心的金属线的侧壁(AlCu)上验证了点蚀(图2a)。在400 rpm的旋转速度下,在晶片边缘的金属线的顶部和侧壁上都观察到聚合物(图2b)。然而,没有观察到聚合物残留物,并且在金属线上的中心(图2c)和边缘(图2d)在1000 rpm的旋转速度下旋转晶片。先前发现晶片内蚀刻速率分布的变化与旋转速度和蚀刻剂流速的参数有关。观察到(1)裸硅晶片的最高蚀刻速率出现在晶片的中心,在该处蚀刻剂从喷嘴垂直冲击到晶片表面,(2)对于剩余的晶片位置,蚀刻速率随后降低,以及(3)在较高的旋转速度下,蚀刻速率在边缘增加,在晶片的中心略微降低[8]。这些发现支持我们的结果。晶片中心的点蚀(图2a)可以通过垂直化学注射由浓缩的化学反应产生(图1a)。转速越高,点蚀越少。

图2 清洗后金属线上的扫描电镜照片

总结

本文详细研究了在器件上干法刻蚀金属线图案后的湿法清洗过程中晶片旋转速度的影响。我们发现(1)聚合物去除能力,(2)凹坑的产生,(3)电阻,和(4)金属线处的图案剥离与晶片位置密切相关,这引起不同的化学流动。晶片中心的聚合物去除能力和凹坑的产生得到增强。较高的旋转速度减小了聚合物去除能力的差异和晶片内点蚀的产生。图案剥落可能是由晶片中心的垂直化学注入。考虑到润湿性,建议在大尺寸晶片的单晶片旋转工具中使用更高的旋转速度并移动化学注射喷嘴晶片表面的化学物质。此外,我们应该避免仅向晶片中心区域供应化学物质,否则器件会老化。基于该实验结果,较高的旋转速度对于大尺寸(300-450mm)的晶片可能是有用的,作为清洁过程中的有效参数。

审核编辑:汤梓红

-

湿清洗后晶圆旋转速度对金属线的影响2022-03-16 1380

-

湿法清洗过程中的颗粒沉积和去除研究2022-06-01 7859

-

湿清洗过程中硅晶片表面颗粒去除2023-03-30 3124

-

芯片清洗过程中,颗粒洗不掉2021-10-22 4673

-

刷洗清洗过程中的颗粒去除机理—江苏华林科纳半导体2022-01-11 1146

-

关于刷洗清洗过程中的颗粒去除机理的研究报告2022-01-18 984

-

单晶片清洗中分散现象对清洗时间的影响2022-03-01 813

-

湿法清洗系统对晶片表面颗粒污染的影响2022-03-02 1209

-

半导体制造过程中的新一代清洗技术2022-03-22 5482

-

半导体制造过程中的硅晶片清洗工艺2022-04-01 4119

-

PVA刷接触式清洗过程中超细颗粒清洗现象2022-04-15 1074

-

基板旋转冲洗过程中小结构的表面清洗2022-06-08 1461

-

不同的湿法晶片清洗技术方法2022-07-07 2656

-

超声波清洗机如何在清洗过程中减少废液和对环境的影响?2025-06-16 562

-

湿法清洗过程中如何防止污染物再沉积2025-08-05 669

全部0条评论

快来发表一下你的评论吧 !