操作参数对蚀刻速率和均匀性的影响

今日头条

描述

引言

本研究的目的是开发和应用一个数值模型来帮助设计和操作CDE工具,为此,我们编制了第一个已知的NF3/02气体的等离子体动力学模型,通过与实验蚀刻速率数据的比较,实现了模型验证。此外,该模型通过改变总流量、压力、等离子体功率、氧流量和输运管直径来确定CDE系统的可运行特性,蚀刻速率和不均匀性与各种输入和计算参数的相关性突出了系统压力、流量和原子氟浓度对系统性能的重要性。

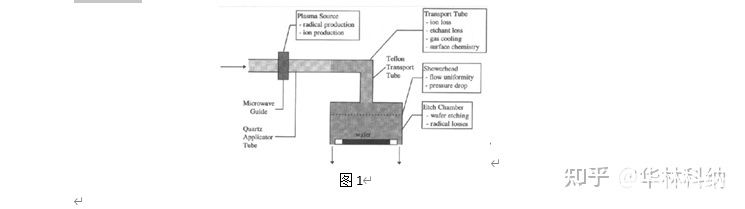

我们组装了一个化学反应流模型,以包括每个CDE组分中重要的化学和物理现象(图1),即等离子体源、输送管、淋浴器头、工艺室,CDE模型从一个组件到下一个组件连续地跟踪气体流动,每个组件模型的输出作为下一个模型的输入,该模型在每个组分中都包含了重要的物理和化学苯元素,中间结果包括等离子体源施加器的侵蚀率和通过输送管和工艺室的气相浓度。

对蚀刻速率和不均匀性的测量结果验证了完整的CDE模型,表面化学被包括用来解释表面蚀刻剂和带电物种的损失,在源区,采用化学轰击和离子轰击的石英蚀刻,以及表面重组和电荷交换,通过淋浴头和工艺床的流动在化学上比通过等离子体源和输送管更简单。

等离子体功率沉积是电子能量方程的一个源项,它导致了等离子体中的电离和解离水平。气体温度是由对外部环境的热损失和从中性的第三体化学重组中获得的。我们预测了物种通过运输管的变化,包括带电物种浓度随距离的变化,输运管中发生的重要酚体是气相和表面带电物质的中和,以及较大流量下的可压缩性(密度随距离的变化),由于在传输管中没有发生能量沉积,随着流动通过管,与电子的反应变得不那么重要。

通过静压室和喷头假设气体组成是恒定的,对于稳定的流量,质量流量是恒定的,平均气体速度是通过平衡输送管的流量和离开计算出的腐蚀室压力的流量来给出的,利用化学反应流模型预测了中性物种从喷头到晶圆的运输以及由此产生的蚀刻速率和不均匀性。

讨论和结果

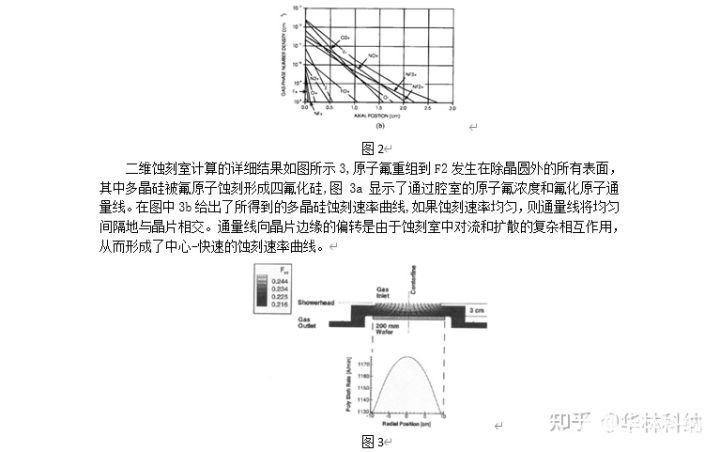

对各种操作条件和输送管直径进行了计算,结果分为两部分表示。第一种是直接比较两种操作条件和两种晶圆类型的计算和测量结果,第二项是辅助研究,以确定操作条件和几何变化对CDE性能的影响,除了预测蚀刻速率,该模型还产生其他有助于理解CDE系统行为的信息,输送管的计算给出了物种浓度、压力和速度沿管长度的变化,预测的运输管下的主要中性物种变化如图所示2a为NF3/02条件,优势种的摩尔分数分别为02和F,各约为35%,三氟化氮和N2各约为8%,SiT4、NF2和NFO各约为3%。所有这些物质的浓度都在运输管中略有变化。只有f2,摩尔分数小于1%,显示运输管长度有任何显著变化。

通过预测蚀刻速率和不均匀性作为源功率、压力、流量和输送管直径的函数来计算CDE系统的性能特性,非基线条件的选择是基于它们改变源中原子氟生产的能力。这是通过对NF3/o2plas-mas的参数研究来完成的,以确定在一个合理的范围内,改变过程变量(流速、压力和源功率)对离开等离子体源的原子氟的影响。

通过降低压力,原子氟的产生会最大化,由于淋浴头流几乎堵塞,这将产生堵塞流的效果。因此,我们选择了较高的确定精度来研究源压力对蚀刻速率的影响。如前所述,选择除压力外的非基线条件是为了增加原子氟的产量,然而,每一种非基线条件,包括加压,都导致蚀刻率的增加。即使增加源压力,降低了源出口和F的质量流量;我们发现,压力增加对蚀刻室运输的影响会过度补偿Xr最大化蚀刻速率的下降。因此不能仅仅通过考虑源输出来实现。

氧化物和聚蚀刻结果在蚀刻速率和不均匀性方面有相似的趋势,但两种晶片类型对工艺条件的依赖性略有不同。这些聚和氧化物蚀刻酸反应的差异为优化CDE工具的蚀刻选择性提供了重要的信息。在非均匀性条件下,蚀刻速率响应等离子体源条件也观察到类似的变化。

除了提供关于整个CDE工具中物种分布的详细信息外,该模型还可用于提供一般系统性能与操作参数的相关性。一般来说,蚀刻速率和不均匀性随等离子体源压力、总流量和nf0流量的降低而变化。等离子体源功率对蚀刻速率和均匀性的影响最小,对等离子体源输出的影响也最小,利用表中的等离子体源压力和流量,显示了与表lila中三个最重要的自变量的相关性。

由于蚀刻室上游的所有效应都包含在这种相关性中,因此通过XF,运输管箱也包括在内,压力、进口质量流量和XF对蚀刻速率有正的影响,这与蚀刻机制相一致,该机制通过增加晶片表面原子氟的浓度而增强,该相关性预测蚀刻率和不均匀性优于1%。

使用等离子体条件和蚀刻条件的聚蚀刻速率的三个变量相关性,使用等离子体条件和蚀刻条件的聚蚀刻速率不均匀性的三个变量相关性。在固定的流速下,压力的增加会导致流速的降低,因此径向扩散变得更加重要,不均匀性的增加。在恒压条件下,增加流量会增加流速,导致径向扩散的重要性降低,从而使不均匀性降低。扩散对对流的相对重要性,因此其不均匀性与蚀刻剂的摩尔分数无关。

在预测和测量的晶片蚀刻速率之间的直接比较显示,基线操作条件的模型精度在10%以内,非基线操作条件的模型精度在30%以内。

本研究的结论是:第一原理化学反应流模型可用于预测NF3/0 2 化学下游蚀刻系统中多晶硅和二氧化硅晶片的蚀刻速率和均匀性,蚀率和不均匀性可以与操作参数相关联,在工艺设计中是有用的。在蚀刻室条件下,得到了蚀刻速率和不均匀性的良好相关性,这应该允许基于组合等离子体源、传输管和喷淋头组件的输出来预测CDE的性能。聚蚀刻倾向于对流限制,因此蚀刻速率取决于压力、质量流量和蚀刻摩尔分数,而氧化物蚀刻受到表面反应速率的限制,因此比聚蚀刻更依赖于压力,更少依赖于流动速率。在较低的压力和较高的流量下,提高了缺口的均匀性。

审核编辑:汤梓红

-

VirtualLab Fusion应用:光波导系统的均匀性探测器2025-04-30 446

-

用于光波导系统的均匀性探测器2024-12-20 1003

-

载体晶圆对蚀刻速率、选择性、形貌的影响2023-05-30 1478

-

ITO薄膜的蚀刻速率研究2022-07-04 2970

-

蚀刻系统操作条件对晶片蚀刻速率和均匀性的影响2022-06-29 4334

-

金属蚀刻残留物对蚀刻均匀性的影响2022-06-13 1896

-

蚀刻速率的影响因素及解决方法2022-05-27 5838

-

金属蚀刻残留物对对等离子体成分和均匀性的影响2022-05-05 1515

-

利用原子力显微镜测量硅蚀刻速率2022-04-22 1911

-

如何利用原子力显微镜测量硅蚀刻速率2022-03-18 955

-

二氧化硅薄膜蚀刻速率均匀性的比较2022-03-14 1463

-

硅碱性蚀刻中的绝对蚀刻速率2022-03-04 1830

-

PCB印制电路中蚀刻液的选择2018-09-11 2772

-

PCB印制电路中影响蚀刻液特性的因素2013-10-31 2704

全部0条评论

快来发表一下你的评论吧 !