半导体晶圆的双流体清洗技术

今日头条

描述

一直以来,对于粒子的洗涤效果,以去除率(PRE:Particle Removal Efficiency)为指标进行讨论。通过使用由颗粒测量仪器测量的晶片上的颗粒数量、柱(清洁后)值和初始(清洁前)值来描述PRE。本指标对于讨论洗涤方法之间的差异是有效的,但是为了调查相同洗涤条件下的微粒子去除效果的粒径依赖性,需要在样品上下功夫。我们采用了一种方法,即使用微粒涂覆装置改变粒径,在同一晶片上只涂覆已知量的颗粒。 图1显示了2300 NPT-1器件示意图和在300mm晶圆上涂覆40、60、80、100、200nm的PSL(聚苯乙烯胶乳)颗粒,用SP2测量的结果。图2显示了使用SURF monitor的同一晶圆的PRE计算方法的概念图。考虑到SP2测量环境和洗涤效率,设定了颗粒直径和颗粒数量(密度)的条件。此外,虽然这次采用了PSL球,但是该涂覆装置具有可以引入其他颗粒(例如二氧化硅和氮化硅)的优点。

双流体清洗:

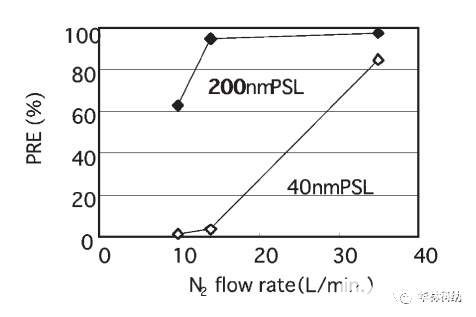

图1显示了PRE对40nm和200nm两个PSL粒子的氮流量依赖性。200nm PSL颗粒表现出高PRE而没有极端的流速依赖性。当氮的流速低时,40nm PSL颗粒表现出低PRE,但是当氮的流速高时,可以改善PRE。然而,通常,在双流体清洁的氮气高流速条件下,物理力变大,因此图案损坏的发生概率增加。

图1PRE的N2流量依赖性(40nm/200nm PSL)

单张超声波清洗:

为了将超声波清洗应用于下一代精细图案清洗,有必要定量地掌握施加超声波时形成的空化的物理强度,并研究空化本身是否可控。

为了解决从通常使用的器件图案的缺陷存在评估到施加超声波时产生的空化的功率分析的困难。此外,在使用声诺发光(当液体中的气泡被超声波压碎时发生的光发射)的空化存在评估中,由于原始三维信息被CCD相机等作为二维信息获取,因此不可能分离和分析空化的每个信号。此外,该技术不能直接监测晶片清洗处理期间器件图案形成区域附近的状态。

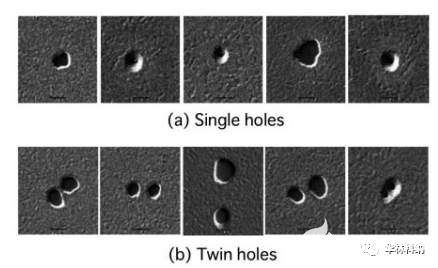

图2列举了Single及Twin的孔缺陷的数例。从该SEM照片可以看出,即使在单个孔缺陷的情况下,也存在可以完全看到下面的硅衬底的表面的孔和可以仅看到凹坑形状的中心的下面的表面的孔缺陷。在Twin缺陷中,存在两个孔缺陷在2μm框架内略微分开地形成的情况,以及两个孔作为一个孔缺陷连接的情况。这些孔缺陷被认为是由空化引起的损坏。如果不减少损坏,则认为不可能实现对其上形成有精细图案的晶片进行抑制图案缺陷的超声波清洁。

图2空化损伤的示例(a)Single,(b)Twin

为了降低空化功率,我们考虑了将超声波振动器的频率移动到更高的频率。采用高频振动可以降低空化功率,但同时也引起PRE的降低。此外,可以减少栅极损坏的发生,但不可能完全消除。因此,超声波清洗的主要问题是如何避免(远离)形成器件的晶片的最外表面产生空化。。图12显示的是空化损伤的发生模型。在该模型中,由空化对晶片造成的损坏由距晶片的空化产生距离决定。空化尺寸最初是由超声振动器的频率唯一确定的尺寸,并且空化的能量由频率确定。

因此,当在晶片正上方发生空化时,在基底晶片上引起强烈的损坏。相反,当在远离晶片太远的位置处发生空化时,基底晶片不会损坏,但同时不能去除颗粒。考虑到这种空化损伤发生模型,考虑到通过超声波清洗去除下一代器件的颗粒,首先要明确降低微粉化器件的空化功率。此外,认为需要用于在远离形成微制造装置的晶片表面的位置处产生空化的空化控制技术。

总结

本文中介绍的清洁过程中的所有问题都是由于器件小型化的进展而需要考虑的新问题。此外,该问题被认为是一个技术困难程度高的问题,使得仅对现有的清洁工艺配方进行局部优化工作不能克服该问题,以防止对新的器件结构和进一步小型化的器件尺寸的不便(过蚀刻、衬底挖掘等)。因此,为了建立最小尺寸为30 nm或更小的下一代器件的清洁过程,不仅需要传统的经验规则,而且需要引入新的有效参数来理解和控制物理现象的新清洁技术。

然而,有必要重新考虑原则上是否可以去除大于图案尺寸的颗粒,而不会导致30nm或更小的精细器件图案的缺陷(损坏)。为了实现这一目标,有必要促进对颗粒粘附形式(干法和湿法)的理解,同时建立对晶片(每种基膜)的颗粒粘附力测量技术,并确定是否存在图案无损伤清洁的解决方案。在这种情况下,在没有解决方案的情况下,即使探索先进的洗涤技术也是没有意义的。因此,除了寻找新的清洁技术外,清洁各种工艺(工艺和硬件)以防止颗粒粘附到晶片上,以及开发过滤工艺材料(抗蚀剂,涂膜,化学品等)中颗粒的技术似乎变得越来越重要。

审核编辑:汤梓红

-

半导体行业晶圆转移清洗为什么需要特氟龙晶圆夹和花篮?2025-11-18 240

-

晶圆清洗设备有哪些技术特点2025-10-14 220

-

晶圆清洗工艺有哪些类型2025-07-23 1340

-

不同晶圆尺寸清洗的区别2025-07-22 1314

-

一文详解晶圆清洗技术2025-03-18 1662

-

半导体晶圆清洗设备市场 2023-2030分析2023-08-22 2536

-

半导体晶圆清洗设备市场:行业分析2023-04-03 3400

-

半导体制造工序中CMP后的晶圆清洗工序2022-04-18 5887

-

什么是半导体晶圆?2021-07-23 4079

-

《炬丰科技-半导体工艺》DI-O3水在晶圆表面制备中的应用2021-07-06 1964

-

超声波清洗机,苏州晶淼半导体设备有限公司2020-05-26 1781

-

半导体清洗设备2016-09-05 13962

-

晶圆清洗、酸洗、腐蚀机2016-08-17 12686

-

半导体清洗工艺全集2011-12-15 4442

全部0条评论

快来发表一下你的评论吧 !