基于RCA清洗系统的热模型以及清洗液的温度控制法

今日头条

描述

引言

在半导体制造工序的硅晶圆的清洗中,RCA清洗法被很多企业使用。RCA清洗方法是清洗硅片的行业标准方法,其中清洗溶液的温度控制对于稳定的清洗性能很重要,但它涉及困难,许多清洗溶液显示非线性和时变的放热化学反应,由于清洗系统具有处理腐蚀性清洗溶液的特殊设备,系统具有长而波动的时间滞后等。在这里,我们首先提出了一个系统的热模型,其中通过DSC(差分扫描量热法)方法,我们分析了清洗溶液的放热化学反应,如SPM(硫酸/过氧化氢混合物)、APM(氨/过氧化氢混合物)和HPM(盐酸/过氧化氢混合物)。

为了控制解的温度,我们使用自适应预测控制器,其中使用自适应方法来处理非线性和时变的放热反应,预测方法是为了克服时间滞后上的问题。进一步,设计了限制超调和消除稳态误差的目标轨迹,并引入了一种新的虚拟采样方法,以减少所需的内存大小和计算时间。我们展示了该热模型的有效性,并通过计算机模拟和对实际系统的控制,验证了该控制器的性能。

实验

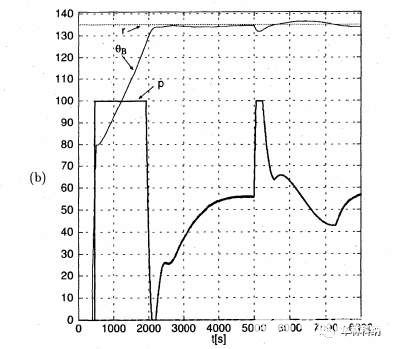

如图1(a)所示,这里的计算使用开始控制的t=454秒以后的数据进行,需要注意的是,之前的图中的数据没有意义。另外,在t=5000秒时,作为干扰,强制改变了液体温度和液体的性质。这是为了调查与此相同程度的温度下降(约4℃)在硅晶圆浸入清洗液时产生的应答。为了进行比较,在同图(b)中显示了以前在实机中使用的PID控制器的控制结果。该修正PID为了更快地使液温上升,在控制开始后的一段时间内操作量变为最大,之后如果液温进入设定值的某个附近内,就开始PID控制。在此,PID的各增益的值不能用通过自动调谐,求得的值很好地控制,从该值出发,反复试验所得。

图1(a)T1=2100和T2=6000控制的SPM响应,(b)KP=0.12、KI=0.000042、KD=0.10修改的PID控制器

结果和讨论

将提案算法编入实机,对SPM进行了实验。根据用户的要求,在实机的工作环境中,有可能改变硫酸和过氧化氢水的混合比,有可能改变控制开始时间,有可能清洗配管内的情况,也有可能不清洗配管内的情况,在各种情况下,SPM混合后的水化热导致初期发热发生变化。

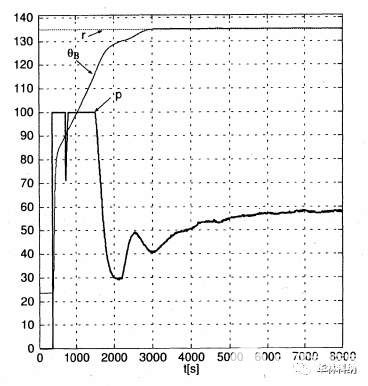

另外,本实验系统是简易的,室温和湿度等不太稳定,这些会对模型的热传递率κO(为了模型简略化,在该值中包含了蒸发产生的散热等)产生影响。基于以上的理由,在该实机实验中,将这些变动值设定为模型进行模拟,设定了具有一定程度安全富余的控制参数值。该实验结果如图2所示。在此,操作量p在控制开始后的一段时间内保持最大值,但一旦(t=716秒附近)变小,之后又回归到最大值。在此,p变小是因为在该实验中,在混合后的水化热发生结束之前,即在液温与室温(23.7℃)相同时开始控制,因此由于水化热而急剧上升的液温比目标轨道高。

图2APC控制的T1=2614和T2=2400对真实RCA系统的响应

但是,如果直接使用控制开始时设定的目标轨道的话,到整定为止的时间会变长,所以如果液温比目标轨道高出某一温度以上的话,就会判断产生了水化热的现象,使目标轨道初始化,这样就会发生向最大输入的回归。液温在达到θB=130℃之前其上升变得缓慢,之后再次变快。这个变得缓慢的部分是因为目标轨道抑制放热反应的机构起作用的缘故,再次变快的部分是因为固定偏差的修正机构起作用的缘故。这些影响作为t=2135~3000秒的区间中的操作量p的小山状的变化也表现出来。

另外,不能得到顺利控制该实验系统的修正PID控制器的参数值,这是因为该实验系统的参数如上所述发生变动,而且对于非线性时变系统,确定PID增益的方法非常困难。

总结

在本文中,提出了基于RCA清洗系统的热模型以及适应识别和预测控制的清洗液的温度控制法,通过模拟和实验确认了其性能。通过使用提出的热模型进行模拟,回避了手工操作的实际液体处理所伴随的危险性和非再现性等,叙述了可以近似地求出清洗系统的举动。另一方面,对于非线形时变系,逐步确定线形参数的本文的适应法,在最初的几次试行的控制中,控制性能得到了改善,确认了其有效性,但是在各试行中,适应速度赶不上放热反应,洗净槽温度发生了容许误差范围以上的超调。因此,导入了使目标轨道逐渐接近设定值的方法,该方法决定目标轨道的参数的选定很重要,需要充分考虑动作条件等进行设定。

审核编辑:汤梓红

- 相关推荐

- 热点推荐

- 清洗

-

超声波清洗的工作原理2009-06-18 9274

-

如何清洗中央空调,清洗中央空调的方法2010-12-21 3118

-

PCBA的清洗工艺介绍2021-02-05 5630

-

怎样清洗液晶显示器|如何清洗液晶显示器2008-06-10 1102

-

返工清洗设备的应用类型及特点分析2020-03-24 2744

-

柠檬酸清洗液对金属去除效果的评价2022-03-07 2100

-

硅晶圆表面金属在清洗液中的行为2022-03-21 836

-

Si晶圆表面金属在清洗液中的应用研究2022-03-28 1508

-

硅藻土对印制板组装件清洗废液处理的浅析2023-04-12 693

-

PCBA线路板清洗设备的结构、功能和清洗方式2023-05-25 3975

-

超声波清洗机的五大优势:让您更轻松地完成清洗工作2024-08-17 2438

-

超声波清洗机怎样进行清洗工作?超声波清洗机的清洗步骤有哪些?2025-05-21 1006

-

硅清洗液不能涂的部位有哪些2025-07-21 545

-

标准清洗液sc1成分是什么2025-08-26 1184

-

半导体rca清洗都有什么药液2025-09-11 1356

全部0条评论

快来发表一下你的评论吧 !