MEMS传感监测发展趋势,将不再局限于状态监测

电子说

1.3w人已加入

描述

之前在谈及传感器与机器学习的结合时有提到过,为了实现对某一设备的监控,传感器开始与机器学习结合开始对设备进行可预测的状态监控。当然我们这里重点不在机器学习上,在传感器上。

在监测设备的运行状况,健康状态的时候,需选择最合适的传感器来确保器件能够准确地获取设备信息,并进行检测、诊断甚至预测故障。我们以工业电机为例,轴承损坏是使用过程中时常能碰见的故障,在检测此类故障时用到的最多的就是振动和声压传感器件。而转子、绕组等方面的故障则多通过电流变压器在电机供电时测量。

振动传感的检测范围

振动传感在电机检测上一般能用于检测以下几个故障,轴承状态、齿轮啮合、泵气蚀、电机未对准、电机未平衡以及电机负载条件。对于不平衡、未对准这一类故障,对传感器件的噪声性能要求并不算严格,对带宽的要求也仅需达到5×至10×基频即可,更多要求的是传感器能对多轴进行同时检测;轴承缺陷和齿轮缺陷这类故障则对噪声和带宽要求极高,噪声范围必须要控制在<100 µg/√Hz,同时带宽要求>5kHz。

电机不平衡/未对准这类故障,在电机振动期间即可检测;轴承或齿轮缺陷则没有这么明显,特别是在早期,不能单单通过增加振动频率来识别或预测。解决这些故障通常需要将具备低噪声<100 µg/√Hz和宽带宽>5 kHz的振动传感器与高性能信号链、处理、收发器和后处理器配对。

MEMS振动与压电式振动对比

加速度计是最常用的振动传感器,压电式的加速度计噪声低,频率最高可达30kHz,这是其优势。MEMS加速度计频率一般在20kHz左右,在成本、功率和尺寸上更具优势。状态检测应用受益于无线安装的推动在近年来增长迅速,无线安装就必须考虑传感器的尺寸、集成性和功耗。因此压电式加速度计虽然带宽和噪声性能明显强于MEMS加速度计,但综合考量下大家都更青睐MEMS加速度计。

在需要高带宽和低噪声的检测中,两种传感其实都具有满足条件的带宽和低噪声,但MEMS加速度计能够提供直流响应,这是压电式加速度计不具备的,直流响应可以在非常低的转速下检测电机不平衡和倾斜。

(MEMS加速度计,ST)

另外一点是MEMS加速度计带了自测的功能来验证传感器自身的可用性。应该说MEMS加速度计更小的尺寸和更高的集成性更契合现在状态监测发展的趋势。

MEMS加速度计监测其他更突出的能力

在噪声和带宽对比上,MEMS加速度计并没有呈现出对比压电式传感压倒性的优势,但从另一个角度看,基于MEMS的监测实力很突出。除了我们上面说到的直流响应能检测近乎直流范围的极低频率振动,更高的分辨率、出色的漂移特性和灵敏度也是相比压电式传感能力更突出的地方。

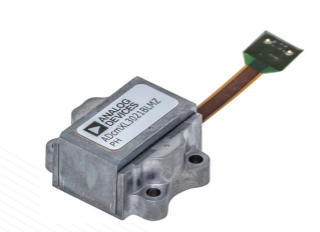

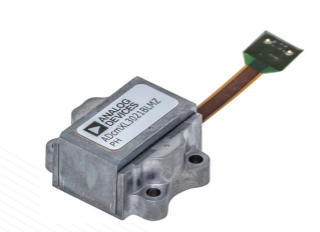

(MEMS加速度计监测模块,ADI)

高频的MEMS加速度计能够提供远超传感器谐振频率范围的输出信号来监测3dB带宽以外的频率。这种性能要借助输出放大器,放大器需要支持70kHz大小的信号带宽以此支持加速度计完成超频范围的监测。借助放大器会不可避免地出现混叠噪声,因此采用滤波器也是必不可少的。

状态监测与机器学习结合仍是大趋势

用于振动监测分析的技术不少,数字滤波、频率分析等等,无论哪种分析方法,最关键的点在于如何确定好状态监测下最适宜的那个警报点。在传感与机器学习结合后,可以在故障识别流程中利用机器学习的AI,利用基于来自振动传感器的数据创建代表性的机器模型,模型创建完成之后下载至本地处理器,然后使用嵌入式软件不仅可以实时识别正在发生的事件,还可以识别瞬态事件,从而能够检测异常。

另外,引入AI的状态监测能够将振动监测数据与其他传感数据关联起来,推断出的状态信息应该是多于维护所需的数据量的。进一步利用获取的数据可以完成更多维度的设备解析,而不再仅仅是单一的状态监测。

打开APP阅读更多精彩内容

在监测设备的运行状况,健康状态的时候,需选择最合适的传感器来确保器件能够准确地获取设备信息,并进行检测、诊断甚至预测故障。我们以工业电机为例,轴承损坏是使用过程中时常能碰见的故障,在检测此类故障时用到的最多的就是振动和声压传感器件。而转子、绕组等方面的故障则多通过电流变压器在电机供电时测量。

振动传感的检测范围

振动传感在电机检测上一般能用于检测以下几个故障,轴承状态、齿轮啮合、泵气蚀、电机未对准、电机未平衡以及电机负载条件。对于不平衡、未对准这一类故障,对传感器件的噪声性能要求并不算严格,对带宽的要求也仅需达到5×至10×基频即可,更多要求的是传感器能对多轴进行同时检测;轴承缺陷和齿轮缺陷这类故障则对噪声和带宽要求极高,噪声范围必须要控制在<100 µg/√Hz,同时带宽要求>5kHz。

电机不平衡/未对准这类故障,在电机振动期间即可检测;轴承或齿轮缺陷则没有这么明显,特别是在早期,不能单单通过增加振动频率来识别或预测。解决这些故障通常需要将具备低噪声<100 µg/√Hz和宽带宽>5 kHz的振动传感器与高性能信号链、处理、收发器和后处理器配对。

MEMS振动与压电式振动对比

加速度计是最常用的振动传感器,压电式的加速度计噪声低,频率最高可达30kHz,这是其优势。MEMS加速度计频率一般在20kHz左右,在成本、功率和尺寸上更具优势。状态检测应用受益于无线安装的推动在近年来增长迅速,无线安装就必须考虑传感器的尺寸、集成性和功耗。因此压电式加速度计虽然带宽和噪声性能明显强于MEMS加速度计,但综合考量下大家都更青睐MEMS加速度计。

| 传感类型 | 带宽 | 噪声 | 直流响应 |

| 压电式加速度计 | 2.5kHz-30kHz | 1 µg/√Hz-50 µg/√Hz | 无 |

| MEMS加速度计 | 3kHz-20kHz | 25µg/√Hz-100 µg/√Hz | 有 |

(MEMS与压电式对比)

在需要高带宽和低噪声的检测中,两种传感其实都具有满足条件的带宽和低噪声,但MEMS加速度计能够提供直流响应,这是压电式加速度计不具备的,直流响应可以在非常低的转速下检测电机不平衡和倾斜。

(MEMS加速度计,ST)

另外一点是MEMS加速度计带了自测的功能来验证传感器自身的可用性。应该说MEMS加速度计更小的尺寸和更高的集成性更契合现在状态监测发展的趋势。

MEMS加速度计监测其他更突出的能力

在噪声和带宽对比上,MEMS加速度计并没有呈现出对比压电式传感压倒性的优势,但从另一个角度看,基于MEMS的监测实力很突出。除了我们上面说到的直流响应能检测近乎直流范围的极低频率振动,更高的分辨率、出色的漂移特性和灵敏度也是相比压电式传感能力更突出的地方。

(MEMS加速度计监测模块,ADI)

高频的MEMS加速度计能够提供远超传感器谐振频率范围的输出信号来监测3dB带宽以外的频率。这种性能要借助输出放大器,放大器需要支持70kHz大小的信号带宽以此支持加速度计完成超频范围的监测。借助放大器会不可避免地出现混叠噪声,因此采用滤波器也是必不可少的。

状态监测与机器学习结合仍是大趋势

用于振动监测分析的技术不少,数字滤波、频率分析等等,无论哪种分析方法,最关键的点在于如何确定好状态监测下最适宜的那个警报点。在传感与机器学习结合后,可以在故障识别流程中利用机器学习的AI,利用基于来自振动传感器的数据创建代表性的机器模型,模型创建完成之后下载至本地处理器,然后使用嵌入式软件不仅可以实时识别正在发生的事件,还可以识别瞬态事件,从而能够检测异常。

另外,引入AI的状态监测能够将振动监测数据与其他传感数据关联起来,推断出的状态信息应该是多于维护所需的数据量的。进一步利用获取的数据可以完成更多维度的设备解析,而不再仅仅是单一的状态监测。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

我国智能传感器发展趋势分析!2014-08-04 0

-

拉绳式位移编码器在工业智能化的发展趋势2018-11-19 0

-

详解状态监控的MEMS加速度计2019-07-17 0

-

全面介绍嵌入式柴油机工作状态监测装置2019-07-25 0

-

机泵状态无线监测系统方案2019-09-03 0

-

TPMS系统的发展趋势是什么?2019-10-12 0

-

MEMS的发展趋势怎么样?2019-10-12 0

-

盾构未来发展趋势和展望2020-11-03 0

-

CMOS图像传感器的现状和发展趋势2021-01-23 0

-

谈谈高速CMOS图像传感器及发展趋势2021-06-03 0

-

物联网未来发展趋势2022-03-11 0

-

mems概况及发展趋势2009-07-13 583

-

脸部识别不再局限于人脸 动物也开始流行起刷脸来2019-11-26 1032

-

工程监测COMWIN 传感器数采仪工程数据采集发展趋势2023-07-06 386

-

电气设备状态监测与故障诊断2024-06-06 2270

全部0条评论

快来发表一下你的评论吧 !