详解硅晶圆的超精密清洗、干燥技术

今日头条

描述

引言

随着LSI集成度的显著增加,各元件的断面构造从平面型向以沟槽(沟)构造的出现为代表的三维构造变迁。在以极限微细化为指向的LSI技术中,为了能够对应凹凸严重的复杂微细的构造表面,并且确保元件的可靠性和成品率,开发比以往更加显著地降低残留污染量的清洗、干燥技术变得越来越重要。即使在各种干燥化发展的今天,半导体器件表面的清洗,无尘化技术也被广泛采用使用超纯水及高纯度药品水溶液的所谓湿式清洗工艺,其重要性也很高。另外,湿处理后,为了除去附着在表面的水,必须进行干燥过程。清洗过程的最后工序是用除去杂质到极限的超纯水进行硅晶圆的水洗处理,其次必须有完全除去附着在晶圆上的超纯水的干燥技术。

清洗技术

清洗的目的是除去附着在晶圆表面上的有害污染物质,但同时也要求不对晶圆表面造成损伤。晶圆的清洗方法分为用高压水或刷子等手段机械地摩擦晶圆表面除去颗粒的机械清洗和将晶圆浸入清洗溶液中化学地除去污染物质的化学清洗两种,在此提及化学清洗。对器件特性产生重大不利影响的污染物质的代表性可分为粒子、有机物、金属类、自然氧化膜四大类。目前,湿式清洗对所有这些污染物质都有效,而且操作容易,所以专门采用。遗憾的是,在干式清洗的情况下,还没有确立有效去除所有这些污染物质的方法。一般来说,湿式清洗操作是单独使用酸、碱的水溶液或者与过氧化氢水(以下简称过水)混合使用。此时,为了提高清洗效果,有时会加温液体或加入超声波清洗。对于各种污染物质,需要选择符合目的的最合适的清洗系统,采用合适的方法。在这种情况下,满足以下条件是不可或缺的。

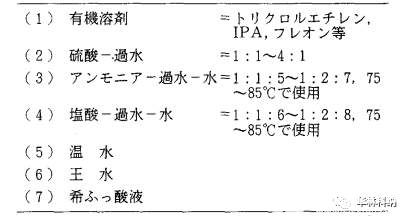

表1总结了现在半导体制造工艺中使用的清洗系统。表1(1) ~(3)的清洗系统主要是以除去有机物为目的进行的。(1)是将污染物质溶解、除去在溶剂中,所以要得到高清洁的表面需要大量的溶剂,但即使这样也会残留单分子层水平的吸附层。在大量附着蜡和油脂等污染物的情况下有效。(2)是利用药品的氧化力将有机物化学分解为水、二氧化碳等挥发性分子的方法,例如用于抗蚀剂剥离。(3)不仅对有机物有效,对去除粒子也有效。(4)~(6)是除去金属污染的清洗方法。在这种情况下,最大限度地利用了能够容易溶解多种物质的水溶液的特征。也就是说,所有的金属对盐酸、硝酸、硫酸等无机酸具有很大的溶解度,即使在金属溶解的条件下,硅基板及其氧化膜也完全不受侵犯,而且反应生成物可以用超纯水完全水洗除去。因此,可以进行不损伤基板的清洗。(7)用于去除自然氧化膜,通过将晶圆浸入氢氟酸溶液中,氧化膜容易被蚀刻,但硅完全不受侵犯。

表1再生晶片清洗系统

清洗系统是在大约二十年前开发出来的,即使集成度提高到当时甚至现在的兆比特时代,清洗手法也基本上沿袭不变。通常RCA清洗是在高温下加热使用的,药液组成会随着时间的变化而变化。因此,如果使用过一次的话,通常会更新液体。

干燥技术

为了提供一种干燥技术,该干燥技术不自然干燥粘附在晶片上的水,并且根本不留下污染物,因此需要在完成水洗过程之后尽可能快速地从晶片表面去除水。表4总结了目前采用的高洁净晶圆干燥方法,其干燥方法大致可分为物理去除附着水的方法和用挥发性溶剂置换去除水的方法。以下,对各干燥方法进行解说。

热风干燥:由于该方法是将加热空气等吹到晶圆上进行干燥的方法,因此存在将水中所含的极微量杂质留在晶圆上的缺点,因此超纯水的水质的进一步提高以及加热介质和加热系统的高清净化是必不可少的。

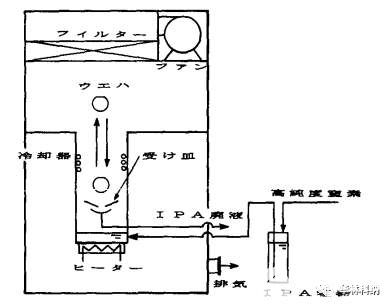

蒸汽干燥法:作为蒸汽干燥用溶剂,可以使用醇类特别是异丙醇(以下称为IPA;分子式C3H70H )及三氯三氟乙烷(以下称为氟利昂1131C2C13F3 )被使用。IPA在化学上是稳定的,可以与水以任意比例混合,并且由于表面张力很小,约为20dyne/cm,所以适合于进入沟内的水的混合置换。由于氟利昂113对水的溶解性几乎没有,所以必须与醇类溶剂并用。图1显示了IPA蒸汽干燥装置的结构。被加热器加热的IPA蒸发,通过槽上部的冷却器冷却冷凝。

图1 IPA蒸汽干燥装置的构造

将室温的晶圆投入槽内的底层后,晶圆表面的IPA冷凝,与表面附着水混合置换的同时除去该水。最终,晶圆温度与蒸汽温度相等时,该冷凝现象消失,干燥结束。表5是将用各种清洗方法清洗的晶圆进行IPA蒸汽干燥后,测量晶圆上残留的粒子数的结果。即使是稀氟酸处理后的5英寸晶圆,粒子数也只有几个左右,蒸汽干燥方法是没有粒子污染和污点等的优秀的干燥方法。通过这种方法获得高清洁表面的注意点是,使用高纯度的IPA,使用合适的干燥装置,进行合适的过程操作和IPA的液体管理。

总结

本文介绍了硅晶圆的超精密清洗、干燥技术,为了得到高纯净的干燥晶圆表面,当然要对从清洗到干燥的各工序进行非常严格的纯净度管理,但只有通过具备与这一系列工序相关的所有技术水平,才能达到这一目标。

审核编辑:汤梓红

-

晶圆制备工艺与清洗工艺介绍2025-05-07 2183

-

晶圆制造工艺详解2011-11-24 7540

-

无颗粒晶圆清洗干燥技术报告2022-02-11 859

-

用于硅晶圆的全新RCA清洗技术2022-04-21 2394

-

一文详解晶圆清洗技术2025-03-18 1667

-

不同晶圆尺寸清洗的区别2025-07-22 1319

-

晶圆清洗机怎么做晶圆夹持2025-07-23 895

-

晶圆清洗后的干燥方式2025-08-19 1098

-

晶圆清洗后的干燥方式介绍2025-09-15 527

-

晶圆清洗后如何判断是否完全干燥2025-10-27 242

-

晶圆清洗后保存技术指南:干燥、包装与环境控制要点2025-12-09 309

-

晶圆去胶工艺之后要清洗干燥吗2025-12-16 99

-

晶圆去胶后清洗干燥一般用什么工艺2025-12-23 133

全部0条评论

快来发表一下你的评论吧 !