详解硅片的研磨、抛光和清洗技术

今日头条

描述

引言

在半导体和LED的制造中,需要研磨以使晶片的厚度变薄,以及抛光以使表面成为镜面。在半导体器件的制造中,半导体制造工艺包括:(1)从晶体生长开始切割和抛光硅等,并将其加工成晶片形状的工艺(晶片制造工艺);(2)在晶片上形成IC的工艺(前一工艺);以及(3)切割、组装、检查和安装芯片的工艺(后一工艺)。在晶片制造过程中,通过双面研磨、单面研磨、蚀刻等对从晶锭切片的晶片进行厚度调节,以消除加工表面的变形,然后将晶片加工成镜面。此外,存在用于使在前一工艺中制造的具有图案的晶片的厚度均匀且薄的后研磨工艺。在背面研磨之后,在切割过程中进行芯片化,并且在后处理中进行安装。研磨工艺和切割工艺是前一工艺和后一工艺之间的中间工艺,是提高附加值的中间工艺,如晶片减薄,应力消除,以MEMS(微机电系统)晶片制造为代表的深挖蚀刻,减薄和重新布线。

本文介绍了硅片的研磨,抛光和清洗技术,这是中间工艺的需要。此外,我们还将介绍LED照明用蓝宝石衬底和功率器件用碳化硅(SiC)衬底的研磨,抛光和清洗技术,这些技术有望成为下一代半导体,并已开始投入实际使用。

前工序和后工序的中间工序:

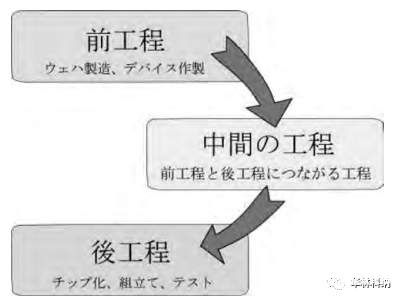

加速度传感器和压力传感器等MEMS技术图1利用半导体器件制造工艺的器件采用半导体制造技术在晶圆上大量制作。在制造器件之后,进行重新布线或深挖蚀刻以使器件变薄或镜面。与传统的半导体器件制造不同,需要研磨切割以外的工艺,称为中间工艺,如图1。

中间工艺包括用于TSV的新技术,例如通过粘附支撑衬底使晶片变薄或形成凸块。为了解决需要与常规工艺不同的工艺的问题,并且需要用于一致地处理研磨(减薄)、抛光(抛光)和清洁(清洁)的工艺。

图1 半导体器件制造工艺

研磨背面抛光

晶圆制造工艺的晶圆加工是用蜡将晶圆固定在圆形陶瓷块上,称为搭接表面板。研磨法是一种在圆形的表面板上浇注研磨剂,将表面板与晶圆表面摩擦在一起,调整厚度、平行度、表面粗糙度的加工方法。一般研磨后的晶圆,加工损伤层为10~15µm左右。因此,硅晶圆的加工方法一般是通过蚀刻处理去除加工损伤后再进行抛光。

前道工序的最后,或后道工序的开始的背面研磨工序,用金刚石轮(磨石)加工晶圆,主要用于带器件的晶圆减薄。加工损伤层小于1µm,无需蚀刻处理,直接抛光即可去除加工损伤。一般研磨加工称为搭接抛光,背面研磨称为背面研磨或BG,镜面抛光加工称为抛光加工或镜面加工。

硅片镜面加工是一种化学和机械抛光技术,称为化学机械抛光(CMP)。在前一工艺的器件化过程中,用于多层布线的层间绝缘膜和金属膜的平坦化处理的化学机械平坦化也表现为CMP。它们的缩写都是CMP,经常被误解,但它们的加工目的,抛光设备,抛光剂和垫的种类等也不同。

MEMS晶片研磨、抛光和清洗的集成处理

MEMS是利用半导体制造技术制作而成,利用成膜、图案形成、蚀刻等技术,将细微的电气元件和机械元件编入一个基板上的部件。在制造器件之后,用于各种传感器的晶片的背面被研磨以变薄。通过用保护带保护其上形成有电路的晶片的电路表面来研磨晶片。此外,为了将硅玻璃等接合到用于传感器的晶片的背面,需要将背面精加工成镜面,并且需要使接合表面平滑。

硅晶片的精清洗采用RCA清洗。用SC-1洗涤液除去颗粒,用SC-2洗涤液除去金属杂质。为了清洁Si晶片的表面,需要去除颗粒、碱金属和重金属以及有机物质和自然氧化物膜。RCA清洗工序多,需要大量的纯水、药液。为了减少和简化工艺数量,使用Frontier Cleaner系列等可用于单晶片清洗的新型RCA清洗液。这是一种新的RCA清洗液,可以用一种液体完成Si晶片的清洗,而不是传统的两种液体。为了降低成本和工艺数量,可以用于单晶片清洗方法,在传统的分批式清洗方法中无法处理。可以只清洗单面,适合于清洗薄型晶片、MEMS晶片和带器件的晶片。

蓝宝石衬底·SiC衬底的加工最新动向

为了解决功率半导体制造商和传感器半导体制造商要求SiC衬底具有与作为常规衬底材料的硅晶片相同的高精度和高质量的问题,以便开发使用新材料SiC衬底的器件。

蓝宝石衬底的C面和R面

蓝宝石晶片包括C面晶片、R面晶片等,它们各自具有不同的用途。蓝宝石C面被用作生长用于LED的蓝色LED(蓝色发光二极管)的材料GaN(氮化镓)的基板。LED寿命长,可靠性高。然而,在成本方面,目前的灯泡和电灯之间存在5-20倍的差距,离广泛普及还很遥远。然而,蓝宝石衬底制造商正在迅速开发,以便目前的蓝宝石C面4英寸至6英寸晶片将成为主流。蓝宝石R面晶圆代替了用于智能手机、平板电脑的现有化合物SAW器件,提供一种能够改善性能的装置用基板。另外,SOS(蓝宝石上硅)器件也备受关注。由于R面蓝宝石衬底的普及,SAW器件已经开发成产品并正在生产中。今后智能手机和平板电脑系统的PC将继续普及,无线局域网和Wi-Fi等的普及也将不断扩大,预计将进一步量产。

SiC基板Si面c面

使用SiC晶片的功率半导体是用于将DC转换为AC,将AC转换为DC,频率转换,升压/降压等,并通过有效地转换功率来执行节能工作的器件。与常规Si功率器件相比,SiC在高温操作、抗严环境操作、小型化、重量减轻、高性能和高效率方面是优异的,并且预期在超过硅衬底功率器件的极限的区域中具有性能。SiC晶片的前表面和后表面具有不同的晶面,并且具有Si面和C面。一般来说,功率器件是在Si面上制作器件的。在研磨固定磨粒时,Si表面和C表面上的加工效率不变。但是,众所周知,在抛光(CMP)加工中,Si面·C面的加工时间有很大差异。

SiC衬底和蓝宝石衬底的清洗

为了解决以下问题:尽管CMP后的清洗通常通过目前用于清洗Si晶片的RCA清洗技术进行,但随着器件小型化的进步,需要改进。如果洗涤液可用于片状洗涤装置,例如新的RCA洗涤液,则与批量型洗涤液相比,可以降低洗涤条件等的评估成本。提高颗粒和金属污染水平的蓝宝石和SiC晶片的大直径器件的微细化要求。为了解决这样的问题,即表面检查装置专用于透明衬底的SiC、蓝宝石等,并且难以检测0.3µm或更小的可检测颗粒尺寸。还需要提高清洗技术和提高评价技术。

总结

从使用硅晶圆的器件开始,使用作为下一代半导体器件的宽隙半导体的器件的实现从LED器件开始。正在进行利用相同半导体制造技术的蓝宝石衬底和SiC衬底的加工技术的开发。在半导体制造工艺中,晶片的抛光、研磨等部分通常是不受关注的工艺。为了解决由于封装的小型化和减薄而导致的器件晶片的减薄、MEMS晶片的深蚀刻和重新布线等的要求,诸如背面研磨工艺、应力消除工艺和抛光工艺的中间工艺变得引人注目。为了解决以下问题:由于硅器件的高功能和多功能化,制造工艺变得复杂,并且可以在最后的中间工艺中制造具有更高附加值的器件,在最后的中间工艺中可以将硅器件加工成晶片形状。加工制造商需要从一个试制中提高生产效率,以生产少量和多品种的产品。使用蓝宝石衬底和SiC衬底等的器件也被认为与硅器件一样,在高功能和微粉化方面取得了进展。从研磨(减薄)到抛光(抛光)再到精洗的一条龙加工技术是推动产品高附加值的关键。

审核编辑:汤梓红

-

一文详解晶圆加工的基本流程2025-08-12 4121

-

硅片超声波清洗机使用指南:清洗技术详解2025-04-11 779

-

【「芯片通识课:一本书读懂芯片技术」阅读体验】了解芯片怎样制造2025-03-27 1580

-

研磨与抛光:半导体超精密加工的核心技术2025-02-14 2748

-

硅抛光片的主要技术指标、测试标准及硅片加工参数的测量方法2024-12-07 2378

-

机械抛光和电解抛光的区别是什么2024-09-11 3027

-

化学机械研磨抛光CMP技术详解2024-02-21 5074

-

碳化硅衬底和MEMS晶圆的研磨抛光技术2023-02-20 647

-

化学机械抛光工艺(Chemical Mechanical Polishing,CMP)2022-11-08 18113

-

一文读懂半导体大硅片2022-11-02 8048

-

锂电材料截面制样-氩离子抛光CP离子研磨 金鉴实验室分享(下)2020-12-16 2967

-

硅片湿法清洗设备设备出售2015-04-02 3453

-

晶圆研磨抛光压力测量2013-12-24 2736

-

硅片减薄技术研究2010-05-04 4617

全部0条评论

快来发表一下你的评论吧 !