耗时的CNC精加工,如何大幅提升效率?

描述

我们都知道,在CNC开粗时,可以使用动态加工技术来提升加工效率。那么在更为耗时的精加工过程中,有没有办法可以提升加工效率呢?

精加工的目的是保证工件的最终尺寸精度和表面质量。要提升精加工的效率,需要从精加工表面质量与精加工时间这两方面进行考虑。首先来分析一下精加工的表面质量,其很大程度取决于加工后留下的残脊高度。

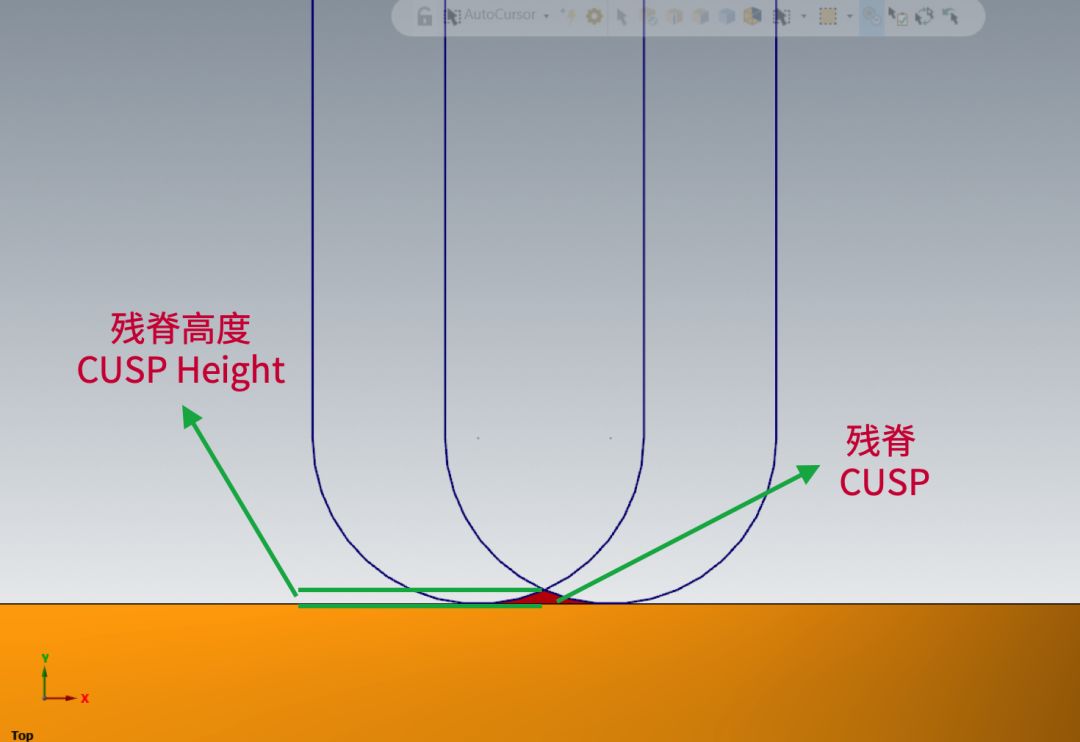

什么是残脊高度?

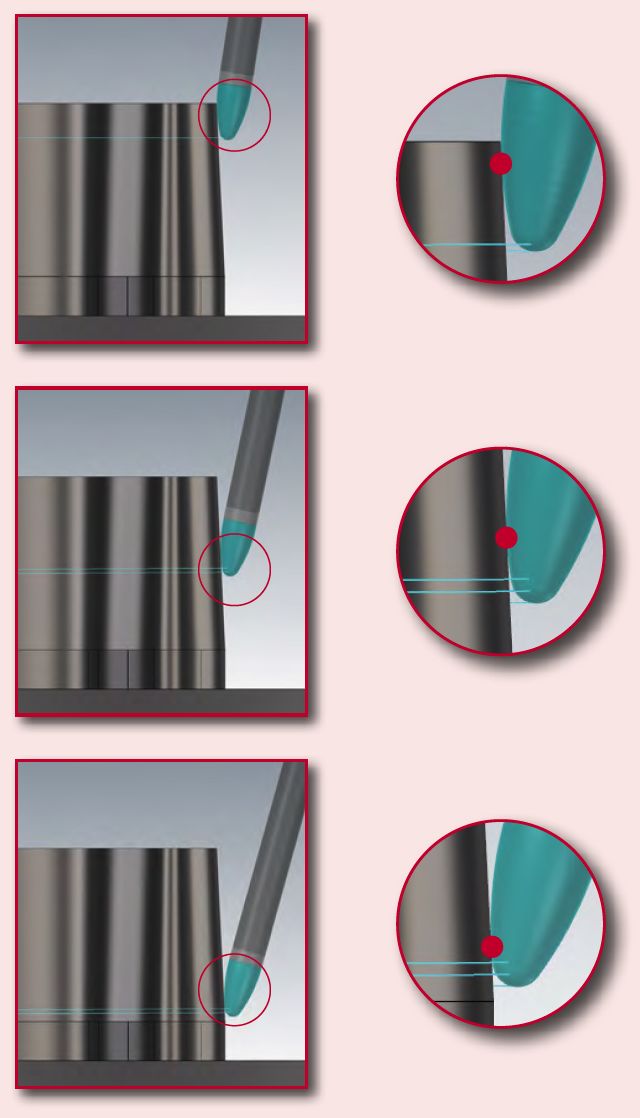

残脊高度是指加工中刀具通过两条相邻刀具路径之后,残留材料凸起部分的最大高度。

如何减小残脊高度?

一个可行的方法是减小步距(Step over),减小相邻刀路之间的距离。但这意味着增加了单位面积中的刀路数量和密度,增加精加工的时间。所以在 3D 曲面精加工中,大家会感觉“表面质量”与“加工时间”之间似乎是一项两难选择。

更好的表面质量=更长的加工时间。

另一个可行的方法是使用更大的刀具。因为刀具半径越大,与材料接触时接触点上的弧度越大。在相同刀路密度下,得到的残脊高度约小。

举个例子:

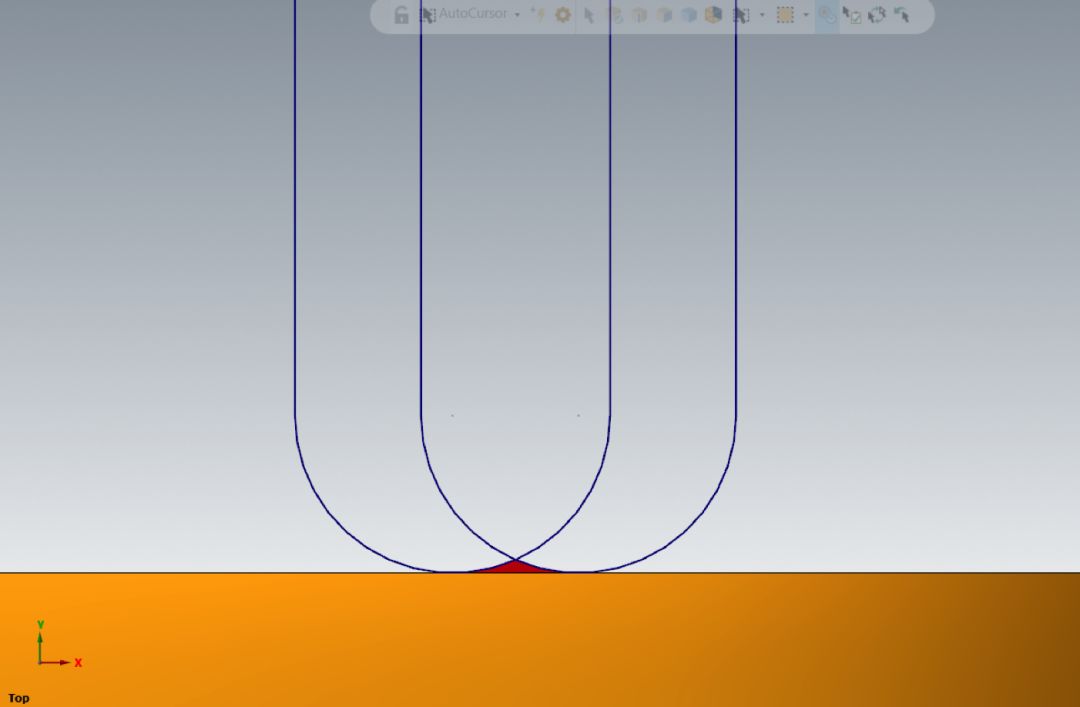

使用 10mm 球刀,步距设为 4mm

产生残脊高度:0.432mm

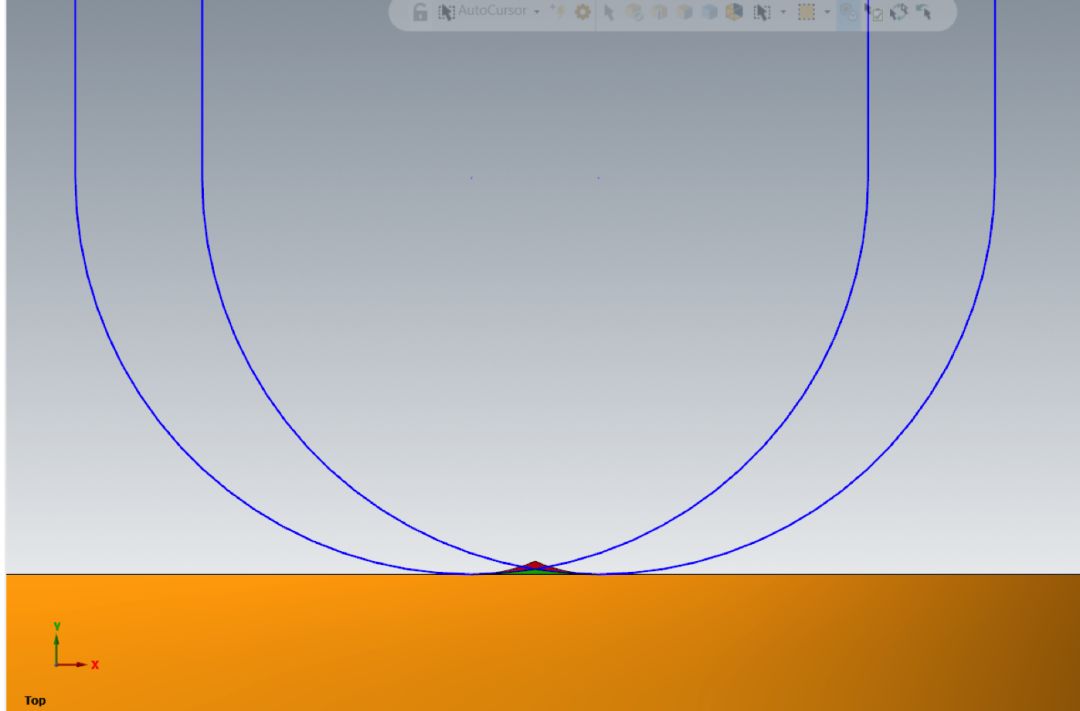

使用 25mm 球刀,步距同样设为 4mm

产生残脊高度:0.152mm

两把大小不同的刀具,使用相同的步距,残脊高度对比。

使用更大弧度的刀具,可以减小残脊高度。

用大半径的刀具还是小半径的刀具?

用大半径的刀具可以减小残脊高度,达到更好的表面质量。但新的问题又出现了:很多工件需要精加工的地方间隙狭小,不能用大半径刀具加工。

大半径刀具精加工:

优势:

更小的残脊高度

更短的循环时间

劣势:

加工不到细小间隙区域

容易干涉,编程复杂

小半径刀具精加工:

优势:

编程方便

可以加工到细小间隙区域

劣势:

若要达到更好的表面质量,需要减小步距,增加刀路密度

加工时间更长

有没有更好的办法

有没有办法,整合两者的优势,规避两者的劣势?

答案是:有。

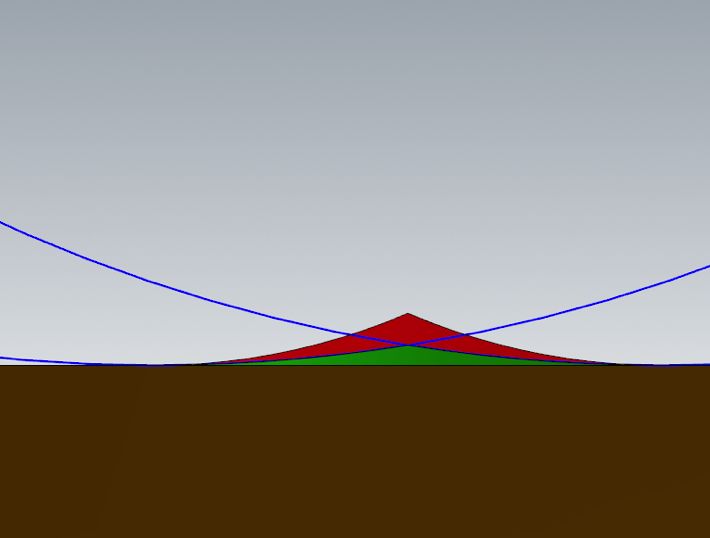

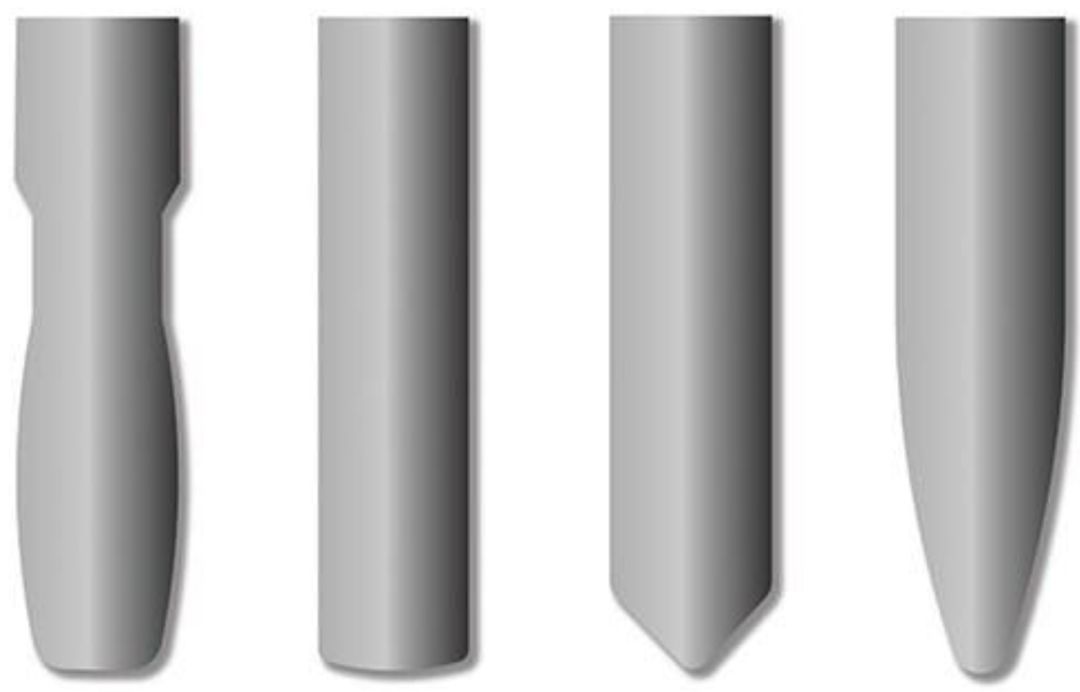

仔细分析残脊高度的形成过程可以发现,残脊高度其实与刀具和材料接触点的弧度半径有关,与刀具半径本身关系不大。如果仅仅增加刀具有效加工部分的弧度半径,而保持刀具本体半径的大小不变,或许就可以同时达到提升表面质量和缩短精加工时间这两个目的了。

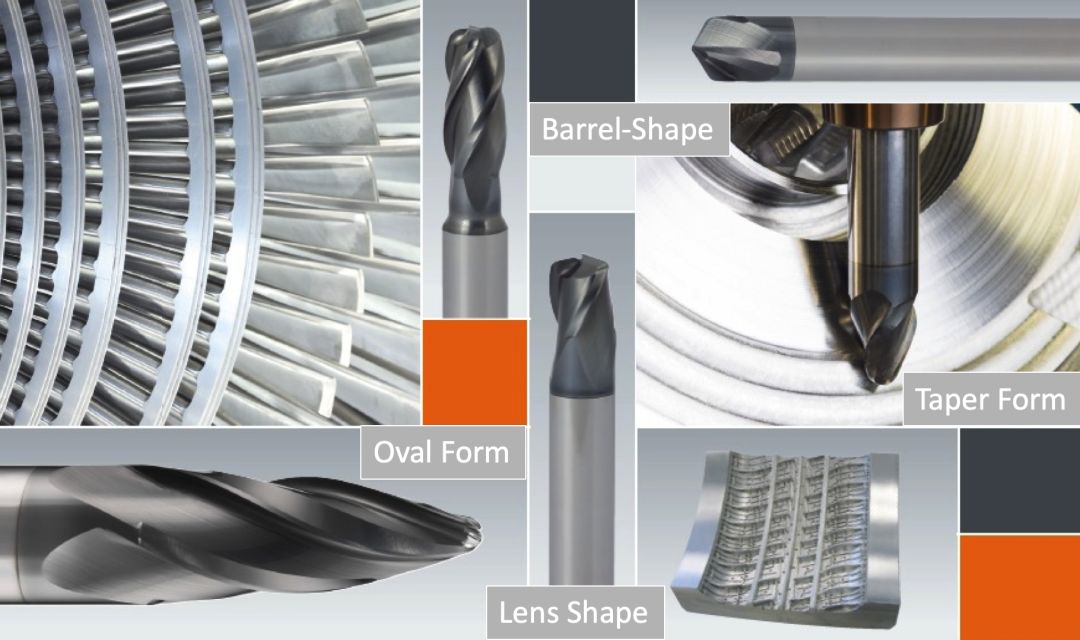

事实上已经有刀具厂商开始了这方面的研究,并已经推出各种适用于不同加工场景的大半径圆弧的刀具。

以锥度型式(Taper Form)的大半径圆弧铣刀为例,利用刀具有效加工弧度进行精加工,留下的残脊高度,等同于 187 倍直径大小的球刀留下的残脊高度。

用一把 16mm 的锥度型式大圆弧铣刀,在相同步距、相同时间中完成的精加工表面质量,相当于使用直径近 3000mm (3米)的球刀,达到的表面质量。

有了刀具就可以开始加工了吗?

前面说到,改变刀具的形状,增大加工中刀具与材料接触点的弧度,减小精加工留下残脊的高度,可以大大减少精加工区域中所需刀路的数量和密度,也就大大减少了加工时间,提高了生产效率。

但新的问题又来了:这类大圆弧铣刀上的有效加工弧度的形状复杂,在刀路中要基于刀具的复杂形状进行相应补偿,才可以使刀具的大圆弧精确的贴合加工位置,达到精加工中表面质量的要求。这样的刀路应该怎样编程?

这就需要 CAM 软件在编程上的支持了。Mastercam 在圆弧型刀具这个概念刚刚提出的阶段,就开始与刀具厂商进行合作,深入参与圆弧型刀具的研发过程。在 2016 年就开始在 Mastercam 中加入了大圆弧刀具的支持。并在随后发行的 Mastercam 2018 中正式推出针对这种新型精加工理念的 CAM 编程解决方案:Accelerated Finishing 超弦精加工技术。

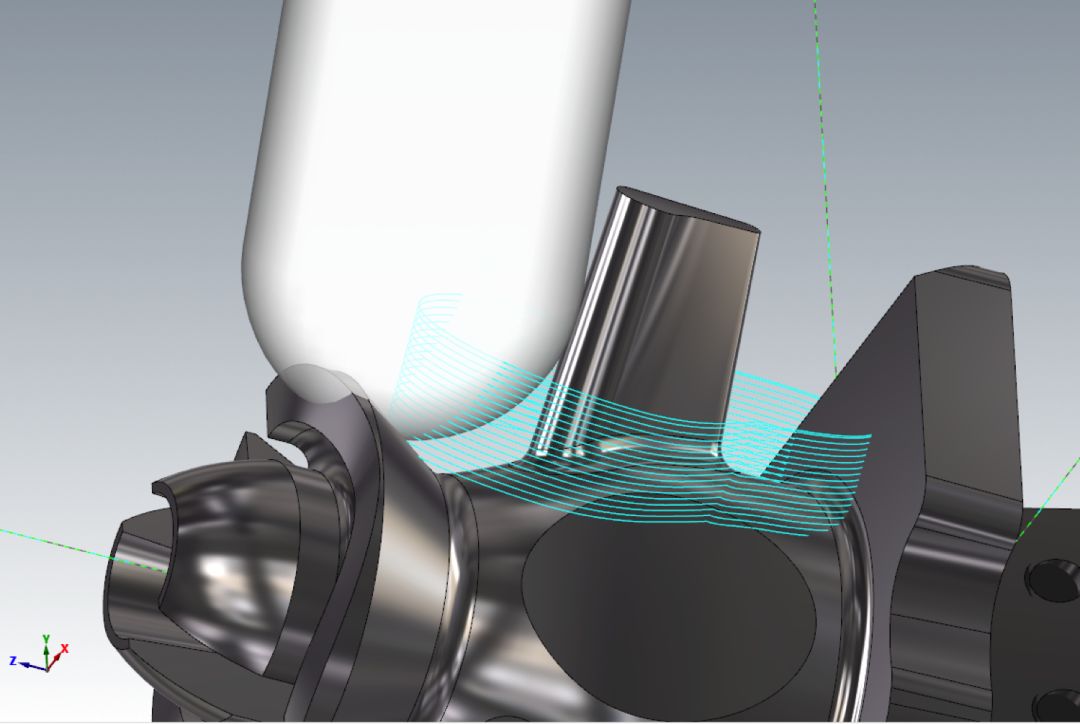

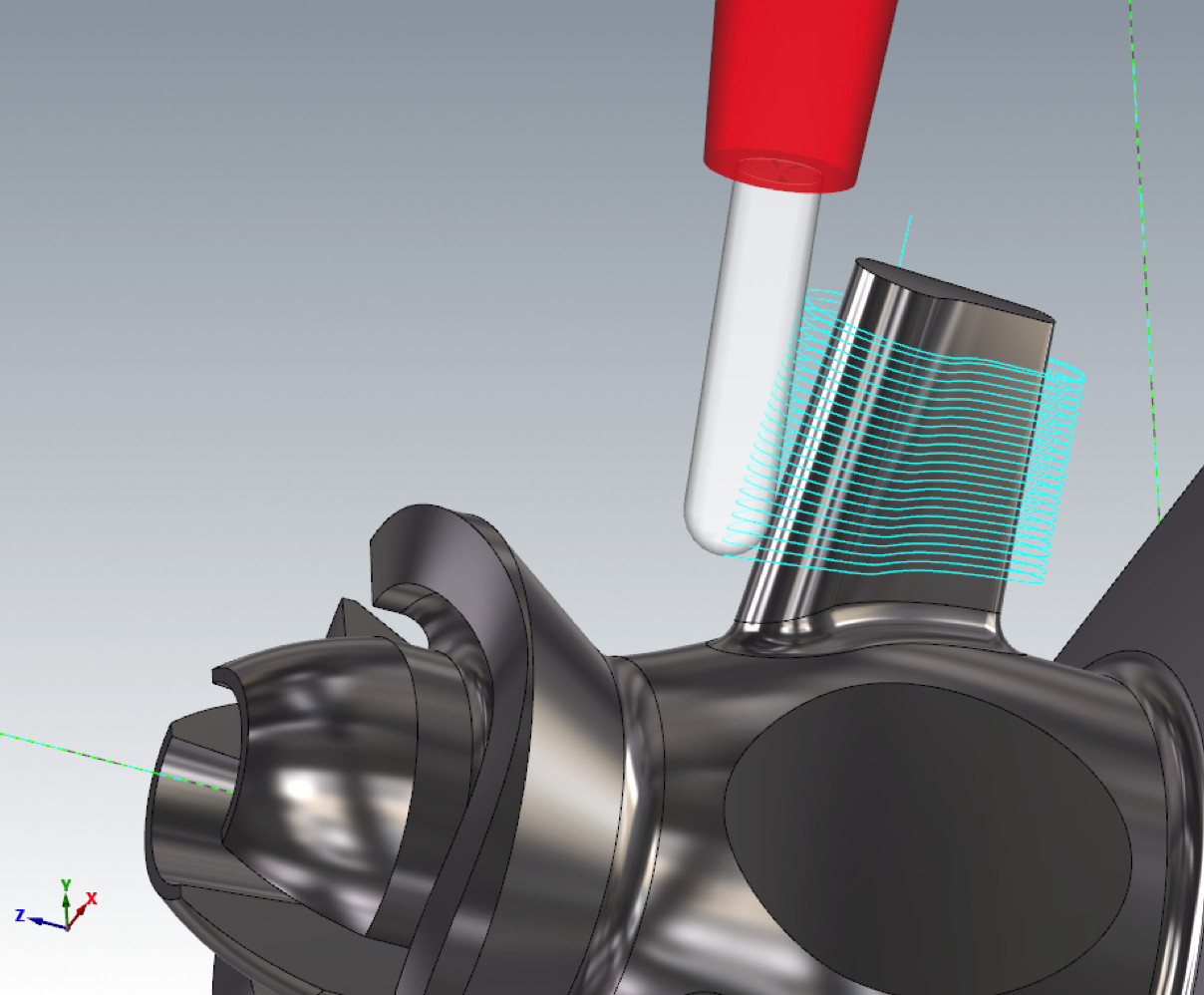

Mastercam 的 Accelerated Finishing TM 超弦精加工技术是对于使用圆弧刀具进行高效精加工的编程解决方案。可以针对各种形状的大圆弧刀具,基于刀具形状,通过特殊刀路算法,对加工过程中的刀具接触点进行动态补偿,可以充分利用圆弧刀具的外形进行高精度高效率的精加工。

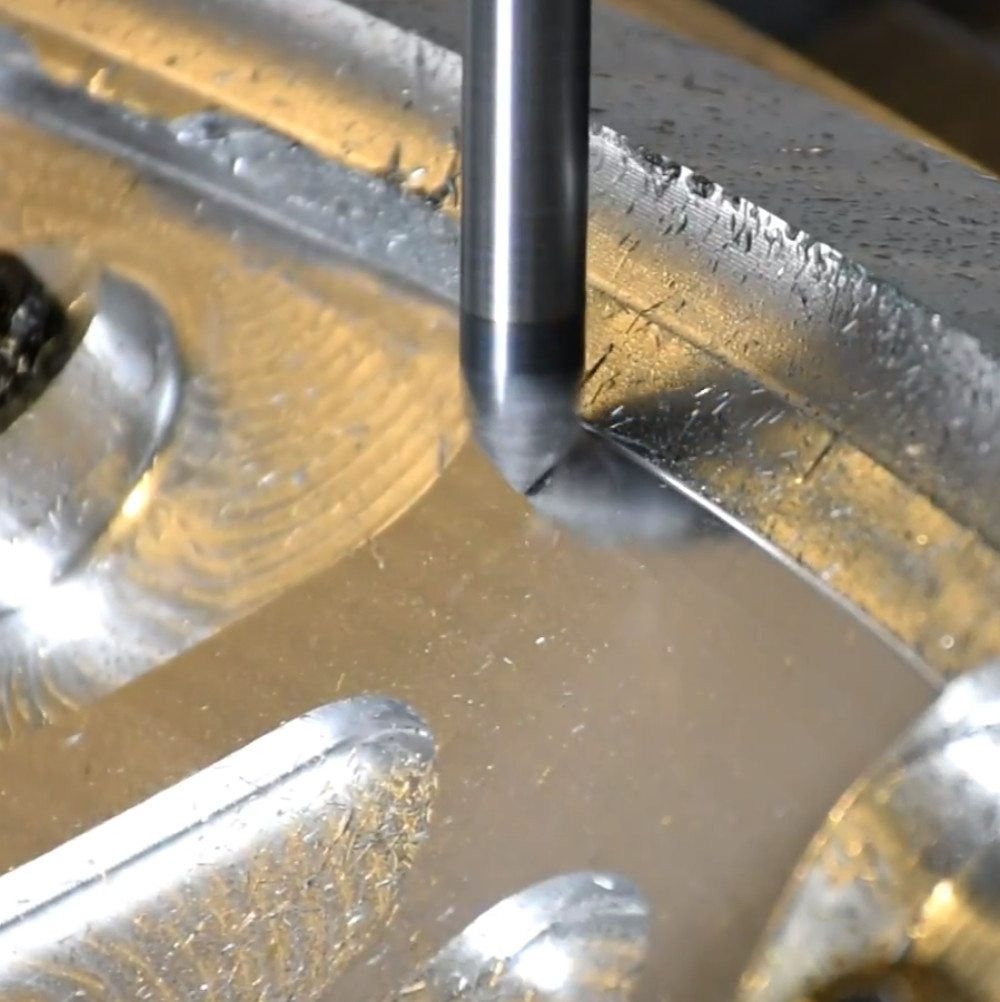

超弦精加工实际切削案例:

在这个案例中:

工序 1

若使用球刀,精加工时间:30分钟

使用圆弧刀具结合超弦精加工技术,精加工时间:3分钟

工序 2

若使用球刀,精加工时间:60 分钟

使用圆弧刀具结合超弦精加工技术,精加工时间:4 分钟

整体精加工时间节约了 93%!

圆弧刀具及超弦精加工技术因为其对于精加工效率的革命性提高,已被广泛应用到航空航天、医疗、汽车、能源、模具等行业。

Mastercam 的 Accelerated Finishing TM 超弦精加工技术支持从 3 轴到 5 轴联动的各种加工方式,并支持应对各类特征的各种形状的圆弧刀具。

审核编辑 :李倩

-

划分cnc加工阶段的意义2018-05-07 1777

-

cnc的加工原理是什么2021-07-12 6205

-

高速高精加工中的加减速控制2016-05-03 617

-

应用:CNC加工2016-12-25 665

-

CNC的加工数据免费下载2019-12-24 1055

-

COMP机床测头在CNC加工生产中的优势是什么2021-09-28 2873

-

CNC加工中心里面最常用的几种螺纹加工方法有哪几种2021-04-20 5909

-

三维扫描在CNC加工工件尺寸检测方向的应用2024-01-24 1376

-

cnc是什么材质 cnc加工常见的材质都有哪些2024-02-05 14164

-

CNC机床加工上下料自动化解决方案2024-06-21 1379

-

AMR复合机器人:铝板CNC加工线上的智能‘搬运工’2024-10-10 1157

-

如何提高CNC加工效率2024-11-12 2807

-

通讯设备散热CNC加工解决方案:为通讯设备“降温”赋能2025-06-18 568

-

CNC铝材精密加工的数字控制技术2025-09-02 675

-

基站散热器CNC加工——精度、效率与可靠性的三重奏2025-11-06 431

全部0条评论

快来发表一下你的评论吧 !