电池的焊接及测量

描述

编者说明:下文为MDPI的一篇论文Overview of Optical Digital Measuring Challenges and Technologies in Laser Welded Components in EV Battery Module Design and Manufacturing的一部分翻译内容,便于更好理解做了一些数据和图片的插入,用于学术和科普研究,不作任何商业用途,文中相关数据未经逐一求实,仅来自于相关引文,谨慎用于实际,更多参考与学习其思路和总结;

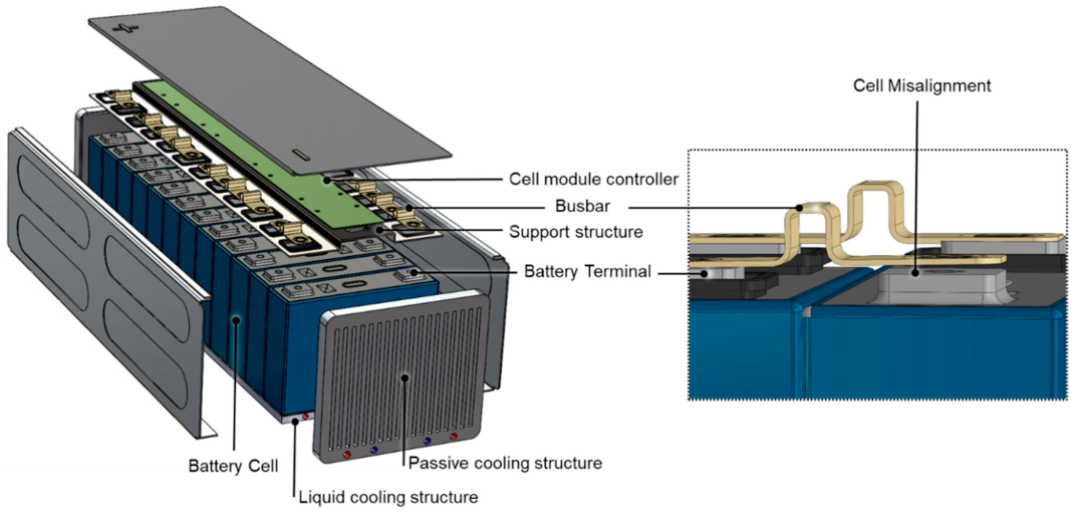

电池组件端子连接的激光焊接

对于电池包模组,可以使用多种方法将busbar连接到接头,包括激光焊接和超声波焊接、压接或螺钉连接,考虑到实时过程监控的最新发展,动态激光焊接正在成为一种非常合适的连接方法。对于大批量连续制造,激光焊接通常因其低热输入、快速操作、易于自动化和可重复性而被选择 ,正是因为激光焊接的这些特点使该方法适用于电池组应用:它是一种非接触式工艺,可实现高速操作、定制焊接模式的执行和焊接任何接头几何形状,同时能够连接不同的金属。将汇流排激光焊接到电池单元端子时一般使用三种接头布置:搭接接头、角接头和激光点焊。

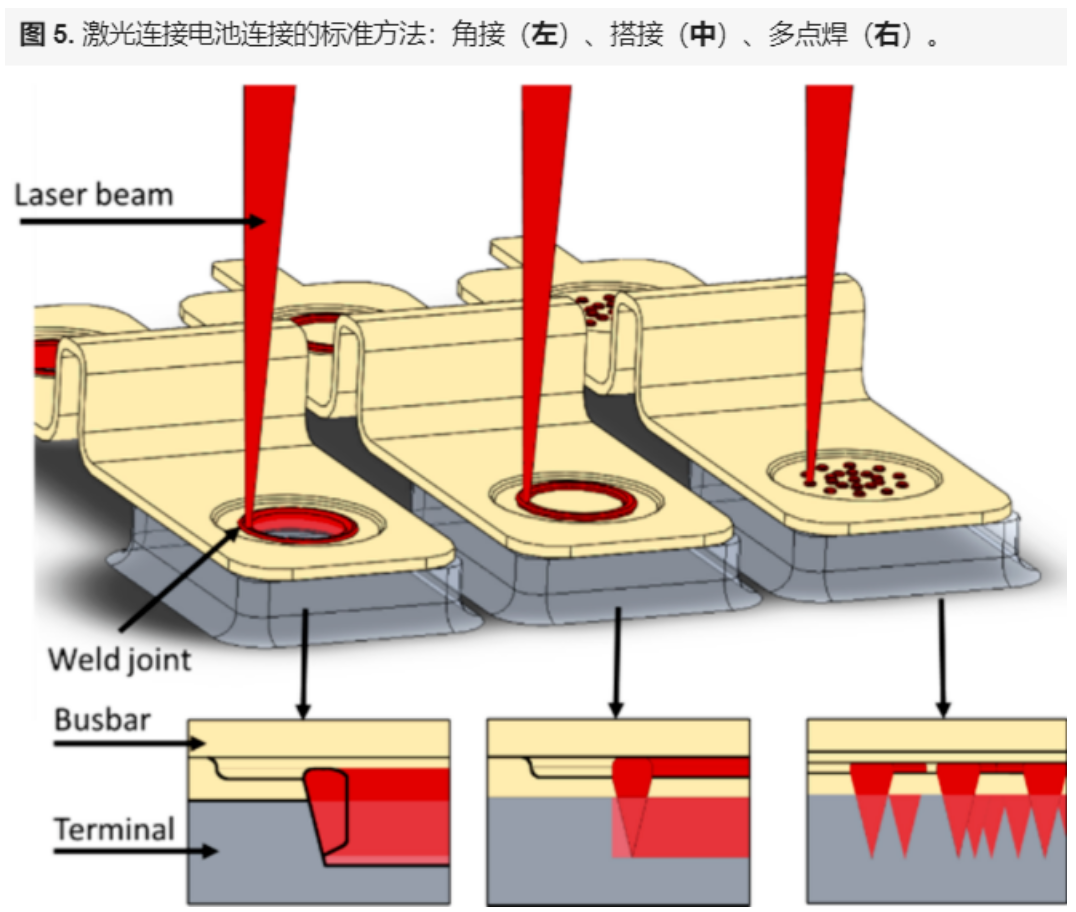

图 5. 激光连接电池连接的标准方法:角接(左)、搭接(中)、多点焊(右)

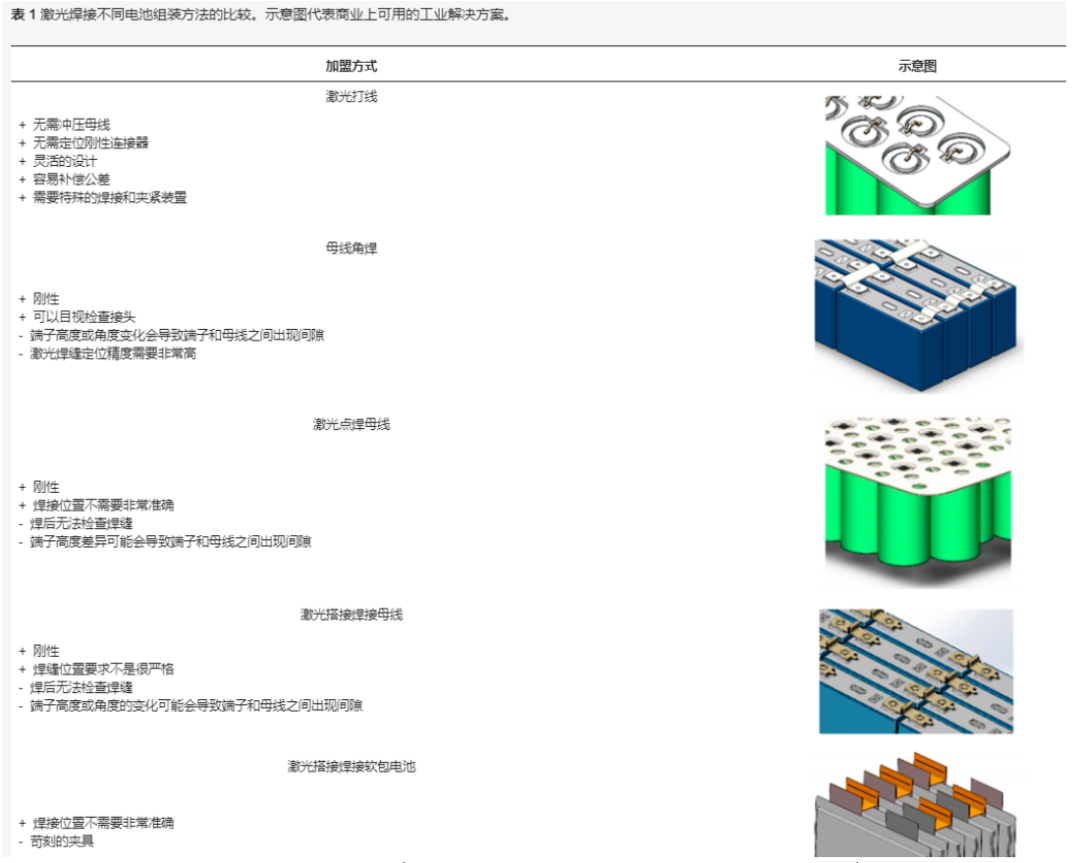

搭接接头和激光点焊方法主要用于焊接棱柱形、袋形和圆柱形电池类型的端子连接。角接接头用于端子连接母线设计有孔时,开孔边缘应采用角焊缝。电池端子焊接过程的热输入必须低,熔深均匀,以免损坏电池 。由于焊接时间是决定能量输入的主要因素,因此电池焊接需要具有非常小的焦点直径和高能量密度的激光器。焦点直径小,具有熔池小、热输入低和焊接速度快等优点。使用小焦点的主要缺点是对母线和电池端子的相对定位精度要求严格。数字光学测量是确保正确装配的一种潜在方法,因为接头装配必须非常精确,以保证接头所需的强度和导电性。下表总结了不同激光焊接方法的优缺点

激光焊接不同电池组装方法的比较。示意图代表商业上可用的工业解决方案

2.1用于电池焊接的激光器

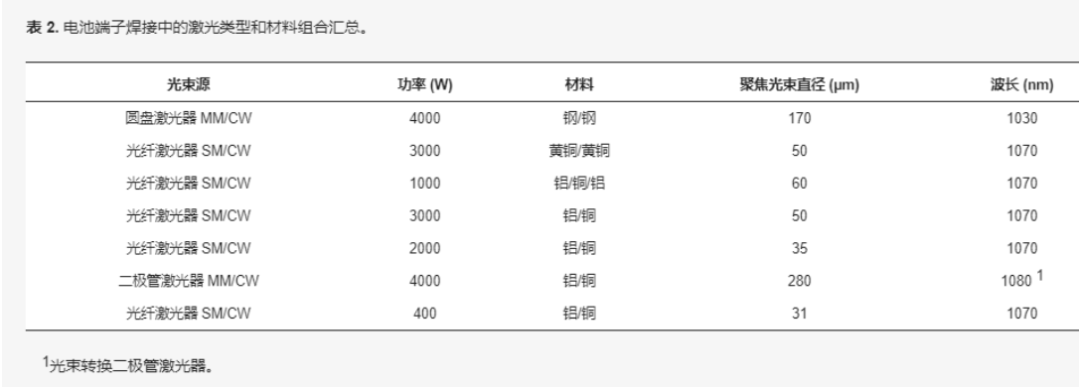

用于电池焊接的激光器可以根据激光介质的类型和波长进行分类。通常,光纤、圆盘和光纤转换二极管激光器用于电池端子焊接。这些激光器具有良好的光束质量和可聚焦性,波长包括光纤和盘式激光器的主要波长。提供较大焦距直径的激光系统具有高达 4 kW 或更高的功率水平,而实现较小光束直径的系统使用功率水平高达 3 kW 的单模光纤激光器。适用于电池生产的系统特性如下表所示

电池端子焊接中的激光类型和材料组合汇总

在过去的十年中,绿色和蓝色激光器开始商业化,目前正引起人们的兴趣,因为 450 nm 和 532 nm 波长在铜中比近红外激光器具有更好的吸收率 。这种激光器主要用于科学研究,然而,较短的波长特别有利于焊接铜,目前已经成熟用于工业用途。例如,比较 Trumpf 的绿光和红外激光器在相同设置下以 1 kW 功率水平焊接铜的性能,515 nm 波长产生了大约 50% 的深度穿透,这意味着对于给定的穿透深度,可以提高加工速度 。

2.2不同母线设计和接头类型的焊接挑战

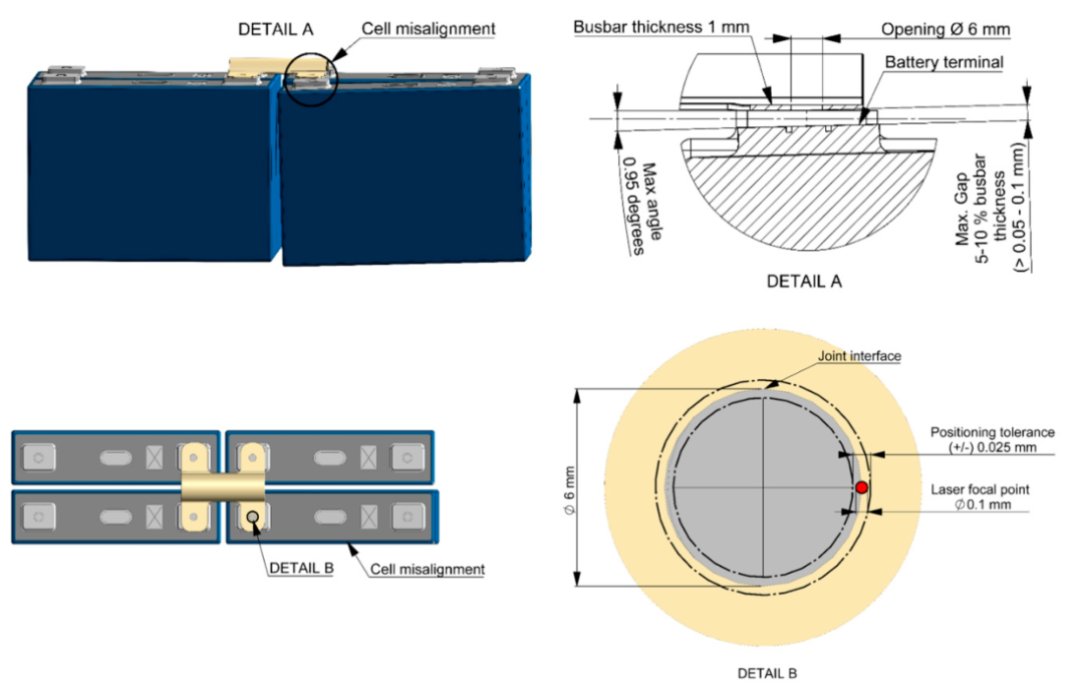

用于电池端子激光焊接应用的激光束焦点直径通常在 30 µm 到 200 µm 之间,如下表所示。精密焊接应用中需要小焦点直径。激光焊接角接接头时,激光下接头的位置精度必须足够精确,以使聚焦光束焦点不会错过接头。在搭接连接配置中母线的激光焊接中,一般建议连接材料之间的最大间隙不超过母线厚度的 5-10%。因此,母线必须以最小的间隙精确定位,以确保激光焊接接头的牢固性。未对准公差是聚焦光束直径的函数,因此母线和电池单元端子之间的距离应该最小。

激光焦点直径为 0.1 mm 且母线厚度为 1.0 mm 的电池分接焊接中的定位精度公差

如上图所示,细节 A,1.0 mm 的母线材料厚度允许 0.1 mm 的最大气隙。但是,如果圆形焊缝的直径为 6.0 mm,并且电池端子有 0.95 度角的错位,则在母线和端子之间会形成 0.1 mm 的间隙 。在连续焊缝中,光束振荡可用于加宽熔池并增加熔体体积,从而将气隙桥接能力从 0.3 mm 提高到 0.6 mm 。

3.电动汽车电池自动化制造中的光学数字测量技术

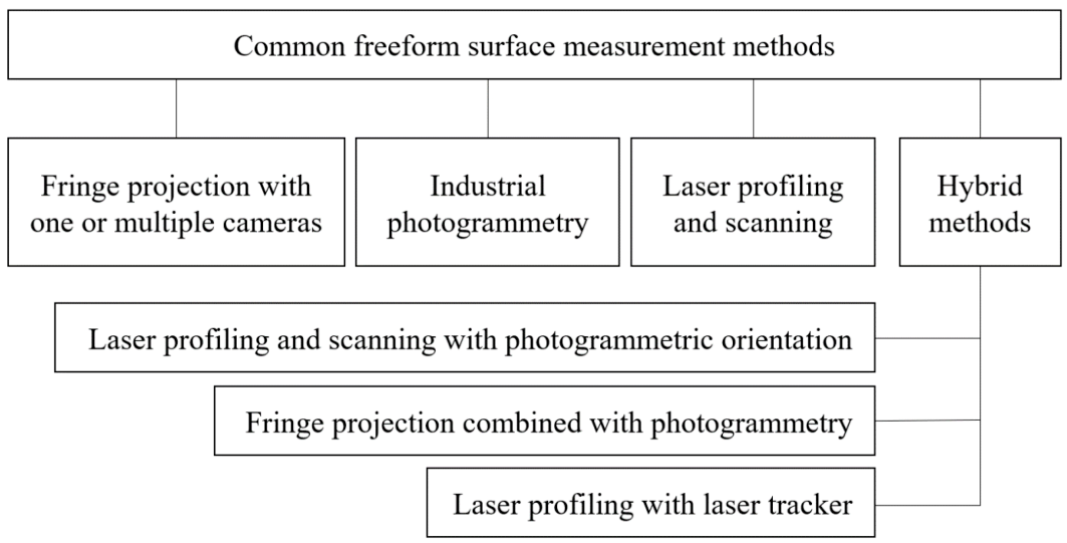

在下文中,对不同的非接触式光学测量方法进行了介绍、分类和评估。下图显示了常见的非接触式自由曲面测量方法,根据工作原理分为四个主要类别。

常见的自由曲面测量方法

3.1使用单个或多个相机进行边缘投影

条纹投影扫描(Fringe projection scanning)是一种主动测量方法,其中已知的光图案被投影到目标表面上,然后由相机捕获来自表面的光图案的图像。图案会根据物体的形貌变形和偏转,从而深入了解表面的形状。在此应用程序中,必须知道相机和投影仪之间的距离。条纹投影被认为是一种结构光方法,并且通常使用结构光 。在条纹投影分析中,相机记录的每个像素都映射到 3D 模型。这是通过求解像素所属的光条纹,然后使用三角函数求解每个点的 3D 坐标以数学方式完成的。条纹投影扫描是一种高精度的测量方法,在测量体积为 560 × 420 × 420 mm 时,制造商的校准报告中报告了 0.011 mm 的误差范围。环境光条件对条纹投影扫描的精度没有显著影响。

3.2工业摄影测量

工业摄影测量(Industrial photogrammetry )是一种被动方法,其中在没有主动照明的情况下处理图像。从不同角度拍摄对象,并使用三角测量来计算云点。该系统使用多个固定摄像头运行,测量的可重复性为±0.02 mm,有测量速度快等优势;数百个 3D 点可以在 30 秒内收集 。摄影测量主要用于测量相机位置未固定或未预先校准的大型物体。在基于目标位置捕获图像后计算相机位置,可实现的相对长度测量误差保持在 1:50,000 和 1:100,000,该方法主要应用于白色制造中的组件和车身进行在线测量,因此也适用于电池模块组装。

3.3激光轮廓和扫描(Laser Profiling and Scanning)

3D 激光扫描仪使用三角测量、飞行时间或相移进行表面测量。在三角测量技术中,来自测量激光器的光对准表面,电荷耦合器件 (CCD) 检测器捕获光束图像。如果激光与物体的距离发生变化,则忽略的激光与反射激光的夹角也会相应变化,CCD检测器会记录下这个差值。激光束被 CCD 检测器记录在不同的位置,然后使用三角测量来计算扫描点的高度。根据 VDI/VDE 2634 第 3 部分测量可追溯球体伪影时,三角测量激光扫描的精度在 0.025 mm–0.04 mm 之间,具体需要取决于扫描仪型号不同而定。

3.4混合解决方案

大型物体通常需要高精度测量某些细节。例如,必须在焊接前高精度地测量电池单元的高度,但相比之下,电池模块本身的尺寸很大。由于这一点以及典型 3D 扫描仪的扫描区域大小,扫描仪必须在此过程中重新定位以覆盖整个表面。因此,零件和 3D 扫描仪之间会发生相对运动,因此必须在全局坐标系中知道测量系统(扫描仪)的方向,以便可以组合局部扫描。测量系统(扫描仪)在全局坐标系中的方向可以通过不同的技术来识别,例如:

通过外部摄影测量系统进行光学传感器导航

通过机器人或关节臂进行机械传感器导航(从机器人或关节臂接收位置信息)

通过控制点进行摄影测量定位

通过迭代最近点(ICP)或等效方法进行点云匹配

一种常见的组合方法是同时应用边缘投影和摄影测量。摄影测量捕获参考点,以对齐由边缘投影进行的各个扫描。当物体尺寸保持在 15.4 m × 2.4 m × 2.3 m 以内时,精度可以达到 0.1 mm。例如,在汽车 BIW(白车身)检测中,会测量某些区域,但是,点云之间的重叠不一定会发生。光学传感器或机械传感器导航是此类应用的合适解决方案。

另一种混合解决方案是将激光扫描与外部摄影测量系统相结合。一般来说,配备用于跟踪扫描仪位置的红外摄像系统 (Zeiss T-SCAN 20) 的激光轮廓扫描仪的精度 (EN-ISO 10360) 在 40 µm + 40 µm/1000 × L 以内,其中 L 为测量的长度。对于较大的零件,可以使用激光跟踪仪评估激光扫描仪的位置。如果测量长度低于 8.5 m,则 Leica AT960MR 跟踪器的 T-Scan 精度 (2-sigma) 为 60 µm,而长度超过 8.5 m 时,精度为 26 µm + 4 µm/m 。在电池模块制造中使用混合技术将统一工作流程,提高大面积的测量精度,从而有利于提高生产速度。

3.5用于电池焊接的商用测量系统

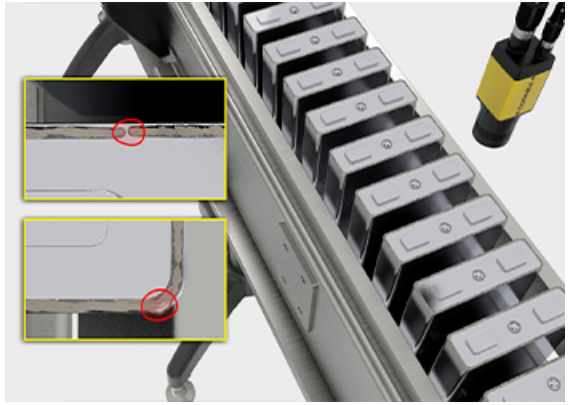

电池模块由大约一百个组件组成,在考虑组装要焊接的部件时,必须测量许多特征。光学扫描过程比接触式探测方法快得多。从在线测量的角度来看,点云分析的速度是一个关键因素。点云分析依赖于分析软件,不在本文讨论范围之内。测量系统的选择高度依赖于应用程序,但是本研究中审查的几个系统具有优于当前使用的解决方案的能力,特别是因为非接触式 3D 测量的能力。近期进入市场并有可能应用于电池模块生产的新型解决方案的特点如下表:

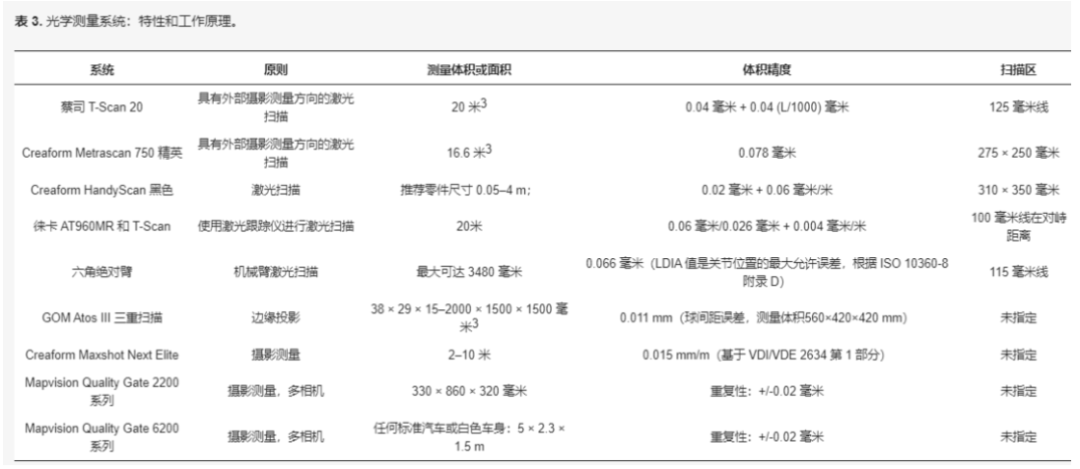

光学测量系统:特性和工作原理

连接到母排的端子之间的最大允许高度误差保持在 0.05 到 0.1 mm 范围内,设备上表所示。表中列出的所有设备都可以达到 0.1 毫米的精度,其中一些设备的精度为 0.05 毫米。对于一个电池模块中母线的激光焊接,其占地面积通常小于 500 × 500 mm,因此表中列出的所有设备都满足电池焊接操作的精度要求。

4.讨论

许多商用电池模块使用水冷基板,在组装过程中,为确保使用自上而下的方法的电池之间的充分接触,同一平面内的电池需要以 0.1 毫米的平整度公差进行定位。当冷却板和电池之间的气隙为零时,形成从电池到侧面冷却板的最佳导热性。如果汇总所有与电池有关的生产公差,包括装配位置误差和冷却板的平面度公差,实现这一点几乎是不可能的。为了补偿这个问题,一般在电池的侧面和冷却板之间添加了具有良好导热性的糊状材料。

然而,保持良好导热性的浆料层厚度的限制仍然存在。因此,在焊接前的组装阶段,应隐含使用同一扫描仪设备测量电池组的垂直平面平整度公差,因此当超出电池组平整度公差时,将不执行焊接过程,根据光学扫描结果可以丢弃低质量产品方法。

被报废的电池模块将被导引出生产线,并在调查故障后回收所涉及的组件。尺寸有问题的单元格可以进一步替换为适当的单元格。如果错误是由装配错位引起的,为同一单元创建新的更准确的装配路线将解决问题。根据光学扫描方法的结果,焊接过程将不执行,劣质产品可以丢弃。被报废的电池模块将被引导出生产线,并在调查故障后回收所涉及的组件。尺寸有问题的单元格可以进一步替换为适当的单元格。如果错误是由装配错位引起的,为同一单元创建新的更准确的装配路线将解决问题。

根据光学扫描方法的结果,焊接过程将不执行,劣质产品可以丢弃。被报废的电池模块将被引导出生产线,并在调查故障后回收所涉及的组件。尺寸有问题的单元格可以进一步替换为适当的单元格。如果错误是由装配错位引起的,为同一单元创建新的更准确的装配路线将解决问题。

相邻端子之间的高度差超过 0.1 mm 可能会导致激光焊接接头出现缺陷,尽管 Amada 制造的电池焊接机等设备能够通过将母线压在端子上以避免气隙来进行补偿。压力使母线弯曲到端子上,从而在引入压力之前允许大于 0.1 毫米的公差。类似的配置需要在焊接前后进行测量。当母线厚度及其厚度公差已知时,可以比较电池模块顶视图的 3D 测量值。在终端位置,当焊接前测量 3D 点云时,可以将母线的材料厚度计算到高度中,从而为结果值建立参考。原则,可以在任何方向检测到错误。此外,所提出的方法对于在电池模块制造中作为在线工艺应用具有足够的速度。

用于数据分析的软件也会产生差异,因为每个制造商都提供自己的工具来分析 3D 或点云数据。然而,能够适应来自不同扫描仪的几种不同扫描数据格式的通用软件是可用的,并且可以用于分析点云。InnovMetrics 的 PolyWorks 是最知名的解决方案之一,能够管理多种输入格式,但是具有类似功能的软件的应用受到特定任务优化的困难的限制。

5.结论

电池组的组装速度受所选测量和焊接方法的精度影响。效率也受到母线或其他连接器元件设计的限制。本研究得出的主要结论是:

电动汽车电池生产中的装配质量是零件公差、装配特征和焊接接头质量的累积影响。

通常,将母线压在端子上以实现零间隙,因为端子高度定位精度具有较小的公差。可接受的焊接质量所允许的变形量与母线的几何形状和材料有关。

在激光焊接之前,母线和电池单元端子之间的距离应最小化。在电池模块组装中,光学扫描测量是一种快速、非接触的方法,适用于在焊接前确定数十个端子的正确位置(袋式电池除外)

用于焊接电池端子元件的激光系统产生高能量密度,在材料表面产生 30 µm 至 200 µm 的光束直径。

数字光学测量显著缩短了获取测量值所需的时间。收集数据的高可靠性和可跟踪性有助于确保电池系统未来开发的安全性。

光学测量设备的多功能性使其适用于验证焊接操作前后的精度,减少了人工目视检查的需要。

质量评估和计量具有许多共同属性,这意味着未来精度和生产力的进步很可能来自通过将机器视觉和人工智能集成到当前生产流程来进行流程优化。

审核编辑 :李倩

-

影响焊接测量准确度的因素有哪些2020-09-04 1503

-

基于虚拟仪器的焊接参数测量系统设计2009-07-11 675

-

锂电池与PCB保护板焊接设备2018-01-10 1234

-

金属激光焊接机在电池行业中的应用2018-07-04 395

-

如何正确焊接电池接头2021-07-22 23164

-

激光焊接机在焊接方形铝壳电池的工艺2022-08-18 2278

-

激光焊接机在纽扣电池行业中的焊接难点2022-11-15 1347

-

激光焊接技术在焊接纽扣电池中的工艺优势2022-11-17 1422

-

动力电池激光焊接技术大全2023-03-20 1537

-

锂电池如何用激光焊接2023-06-07 3409

-

软包电池激光焊接详解2023-08-31 2334

-

电池焊接技术大比拼:探索不同技术的独特魅力2024-08-01 1807

-

多型号电池盖帽焊接激光焊接机,电池镍片激光焊接机2024-12-01 727

-

激光焊接机:新能源动力电池焊接的高效解决方案2024-12-24 826

-

电动汽车电池焊接技术进展与挑战2025-02-20 790

全部0条评论

快来发表一下你的评论吧 !