深度剖析半导体热阻数据

描述

半导体器件并不完美——所有二极管和晶体管都因开关和导通而产生功率损耗。开关损耗发生在结的通断状态之间的间隔期间,此时器件端子上既有电压又有电流流过。传导损耗是由于设备的内部电阻造成的,无论它有多低,都会在电流流动时导致功率损耗。即使在关断状态下,由于晶体管泄漏电流造成的损耗在微处理器等必须使用小几何工艺以便将数百万个晶体管封装到单个集成电路中的设备中也可能是显着的。

不管是什么原因,半导体器件中的损耗都会产生热量,如果要将结温保持在可接受的限度内以使器件正确运行,则必须将热量散发出去。半导体器件的封装进一步使散热方式复杂化,因此了解所涉及的各种工艺以及器件数据表中提供热信息的方式非常重要。

本文将着眼于通常散热的机制,旨在了解这些机制以何种方式应用于半导体设备,以及半导体制造商如何指定其产品的热性能。使用数据表中提供的热信息可能产生的不准确性将与确定器件关键结温的替代方法一起突出显示。

散热机制

电子设备散热的三种基本机制是:传导、对流和辐射。对于封装的半导体器件,大部分热量将通过传导传递:从器件核心处的热源通过半导体衬底、芯片所连接的引线框架,以及通过封装器件的模塑材料到其内部。外表面。此时,热量可以通过与设备接触的任何固体材料(例如印刷电路板或外部散热器)的传导而进一步传递。

对流定义为通过流体(可以是液体或气体)传递热量,就像在周围的空气中一样。这种机制在很大程度上解释了剩余热量散发到周围环境中的原因。辐射传热很少是电子产品传热的重要机制,并且计算复杂,因为它不仅取决于温差,还取决于物体之间的距离以及表面的颜色和纹理等因素。

虽然从源到环境的有效热传递是目标,但更常见的是通过考虑热流的倒数来确定散热,即这些点之间的热阻。通常,该数字将由端点和一个或多个中间点之间的热阻组成,具体取决于热传递机制和所涉及的材料。

半导体制造商提供封装器件的热阻值作为设计辅助,以帮助确定其功率处理能力。该图通常以结到环境热阻的形式给出,旨在允许计算可以在器件内部安全耗散的功率量,而无需将其结温 (Tj) 提高到其指定最大值以上。例如,对于在 25°C 环境温度 (Ta) 下运行的器件,其结到环境热阻 Rth (JA) 为 150°C /W,指定的最大结温 Tj 为150°C,最大功率(Pmax)可以使用以下公式计算:

Pmax = (Tj (max) – Ta)/Rth (JA) = (150-25)/150 = 0.83W

注意:这是假设器件安装在与数据表中定义的 Rth(JA) 相同的条件下。

与此公式相反,可以通过了解器件内部消耗的功率以及 Rth (JA) 和 Ta 值来计算 Tj。

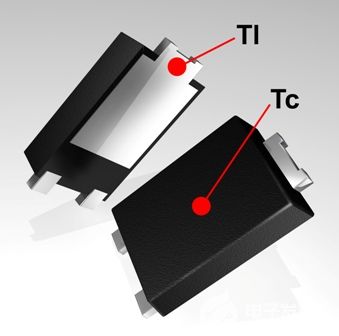

有时制造商会提供替代或附加的热阻值,可以以类似的方式使用这些值来计算工作结温。这些可能包括结到外壳(封装顶部)的值 Rth (JC) 和结到引线的值(结到引线框架的焊接点) Rth(JL) – 参见图 1。

图 1. PowerDI5® 封装显示 Tc(外壳温度)和 Tl(引线温度)的温度测量点

试图测量特定热流路径(如结到外壳或结到引线)的热阻是复杂的,因为半导体结处耗散的功率通过许多平行的热流路径离开封装。它们中的每一个都具有特定的热阻,其值取决于该路径的尺寸和热导率。因此,一个有意义的热阻值取决于 1)如何准确测量结和外壳(或引线)处的温度,以及 2)确定在结和测量之间流动的半导体结处产生的总热量的比例点(即,案例的顶部或引线)。

在实践中,即使使用非接触式红外仪器,在所需测量点获得准确的温度也很困难。相反,可以使用以下 JEDEC (JESD51-12) 标准方法之一来确定 Rth (JC) 或 Rth (JL) 的热阻值。

方法一:Rth(JX_Ө)

此方法旨在确定结与特定关注点“X”之间的热流路径的热阻,该关注点可能是封装顶部、焊接点等。方法 1 假设所有功率耗散在 ‘X’ 点使用有效的散热装置迫使结点处通过感兴趣的点。然后通过准确测量该点 (Tx) 的温度,可以计算出真实的热阻:

Rth(JX_Ө) = (Tj –Tx) / P

其中 P 是从结流向“X”点的耗散功率(热量)。理想情况下,在此测量过程中,接近 100% 的功率应从结流向“X”点。该数字仅取决于热流路径的物理特性,与耗散的功率量或设备安装的电路板尺寸无关。

Diodes Incorporated 在其数据表中提供的结至引线热阻值是使用方法 1 测量的。该值与电路板尺寸无关,因此有助于比较各种封装的引线框架的热性能。

方法二:Rth(JX_ᴪ)

该方法提供了一个热特性参数,不应与热阻混淆。它是使用类似于方法 1 中使用的公式计算得出的:

Rth(JX_ᴪ) = (Tj –Tx) / P

使用这种方法,由于没有使用额外的散热装置来转移大部分产生的热量通过感兴趣的路径,因此在计算中使用了总耗散功率值,而不是在结和点“X”之间流动的分数。这导致 Rth(JX_ᴪ) 的绝对值较低。

Diodes Incorporated 在其数据表中提供的结壳热阻值是使用方法 2 测量的,这就是为什么随后在本文中将 Rth(JC) 更准确地称为 ᴪth(JC) 的原因。

确定结温 (Tj):

使用 Rth(JA)、Rth(JL) 或 ᴪth(JC) 准确确定器件的结温 (Tj) 取决于能否在理想数据表条件下测量环境、引线或外壳温度。在现实中,一个设备通常会安装在一个挤满了其他设备和组件的电路板上;此外,连接到引线框架标签的铜量可能与数据表的条件不匹配,从而限制了这些参数的有用性,如下所述:

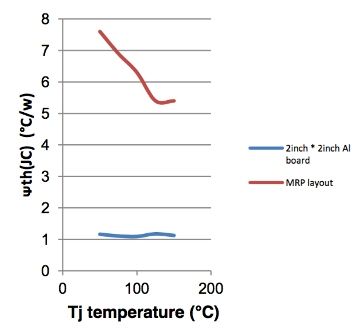

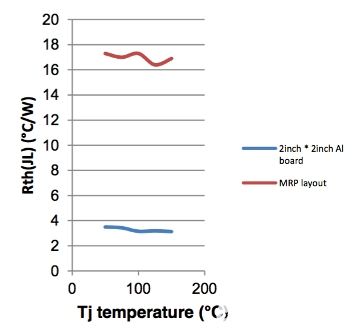

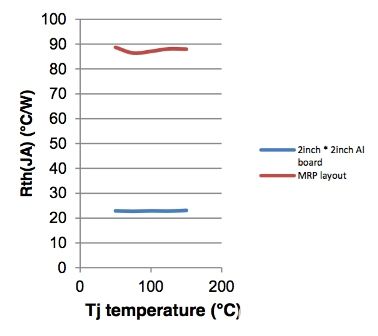

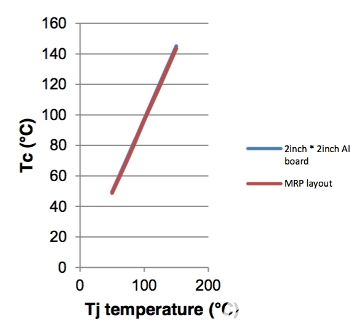

图表 1 至 3,在 PowerDI 封装上测量(如图 1 所示),分别显示了结温与 ᴪth(JC)、Rth(JL) 和 Rth(JA) 之间的关系,在不同的散热器条件下:1) 2 英寸 * 2 英寸铝板和 2) 最小推荐焊盘 (MRP) 布局。

图 1.ᴪth(JC) 与 Tj

图 2. Rth(JL) 与 Tj

图 3. Rth(JA) 与 Tj

图 4. Tc 与 Tj

Rth(JA) 。..如图 3 所示,Rth(JA) 随结温的变化很小,但不同散热器的影响更为显着。因此,在使用数据表 Rth(JA) 值时,必须注意确保实际应用中的器件安装条件接近数据表中所述的条件。在使用 Rth(JA) 估算结温时,散热器布置的差异(连接到器件引线框架接头的散热器的体积和导电率)可能会导致显着错误。

Rth(JL) …该值是根据 JEDEC (JESD51-12) 方法 1 测量的,并且只能用于 1) 如果每隔一个路径中的热流变得微不足道,以及 2) 准确测量引线温度。为了使用这种方法测量数据表中的 Rth(JL) 值,需要在引线框架接线片上连接一个大型散热器,以确保来自结的大部分热量从引线框架接线片流出到散热器中。在实践中,这种情况很少发生,因为会有其他平行的热流路径会降低 Rth(JL) 的精度。图 2 显示了使用实际尺寸散热器时 Rth(JL) 对散热器的依赖性。因此,数据表中的 Rth(JL) 值实际上只能提供不同制造商封装引线框架的导热能力的比较。

ᴪth(JC) …该值是根据 JEDEC (JESD51-12) 方法 2 测量的,并使用 1) 结与外壳上的测量点(通常是封装的中心)之间的温差和 2) 总功耗设备,但不是在结点和外壳上的测量点之间流动的功率。由于这个原因,这个值不应被视为真正的热阻,而只是一个热参数,因此只能用于各种封装之间的比较。图 1 显示该值不仅取决于散热器的尺寸,还取决于工作结温。由于器件周围的空气对流,该值随着结温的升高而降低。即使在静止的空气条件下进行测量,设备的热表面仍会导致空气循环,从而产生对流效应。与 Rth(JA) 和 Rth(JL) 相比,ᴪth(JC) 通常是较小的值,因此对流效应会导致其值的比例变化更大,使其显得更显着。因此,不应无条件地使用该值来尝试确定实际应用中的结温。然而,ᴪth(JC) 的绝对值越低,也意味着计算结温的误差也很低。因此,不应无条件地使用该值来尝试确定实际应用中的结温。然而,ᴪth(JC) 的绝对值越低,也意味着计算结温的误差也很低。因此,不应无条件地使用该值来尝试确定实际应用中的结温。然而,ᴪth(JC) 的绝对值越低,也意味着计算结温的误差也很低。

图 4提出了一种替代方法,可用作在实际应用场景中更准确地确定器件结温的工具。这种方法从等式中消除了不同散热器的影响。但是,在测量外壳温度时必须小心,因此 1) 建议使用非接触式热测量仪器,并且 2) 外壳上的测量点应尽可能靠近其表面中心。

结论

上述结果表明,使用制造商数据表中常见的各种热阻参数(结到外壳、引线或环境)来确定半导体器件的结温在很大程度上取决于散热器的布置。相反,图 4 显示了结温和外壳温度之间更密切的相关性,这种相关性对任何散热器的尺寸或有效性的依赖性要小得多。因此,如果可以在实际应用电路板上以相同的方式测量外壳温度,则类似于图 4 的图表是确定器件结温的最准确工具。

-

优恩半导体对ESD静电保护器件的优缺点剖析2014-04-03 3751

-

求助,设计并制作一个以半导体热敏电阻为传感器的温度测温计.2016-08-30 3362

-

C语言深度剖析2019-03-19 2304

-

半导体热敏电阻的工作原理/型号/主要参数2021-03-24 4035

-

Philips半导体热分析的基础资料2009-11-28 494

-

功率半导体热参数的测量2009-12-19 707

-

半导体压感采集技术及半导体热敏采集技术2007-10-16 1000

-

温度传感器—半导体热敏电阻2009-03-06 4743

-

半导体热阻问题详解2021-05-27 803

-

半导体热敏电阻包括哪些2023-09-08 2846

-

半导体热阻测试原理和测试方法详解2023-11-08 4646

-

半导体热电技术 | 半导体制冷需求增加2024-07-28 3504

-

功率器件热设计基础(五)——功率半导体热容2024-11-19 1257

-

半导体热测试常见问题2025-01-02 1275

-

半导体在热测试中遇到的问题2025-01-06 1573

全部0条评论

快来发表一下你的评论吧 !