三种不同反向器几何工艺流程变化的效果

描述

虽然栅极间距(GP)和鳍片间距(FP)的微缩持续为FinFET平台带来更高的性能和更低的功耗,但在5nm及更先进节点上,兼顾寄生电容电阻的控制和实现更高的晶体管性能变得更具挑战。

泛林集团在与比利时微电子研究中心 (imec) 的合作中,使用了SEMulator3D®虚拟制造技术来探索端到端的解决方案,运用电路模拟更好地了解工艺变化的影响。我们首次开发了一种将SEMulator3D与BSIM紧凑型模型相耦合的方法,以评估工艺变化对电路性能的影响。

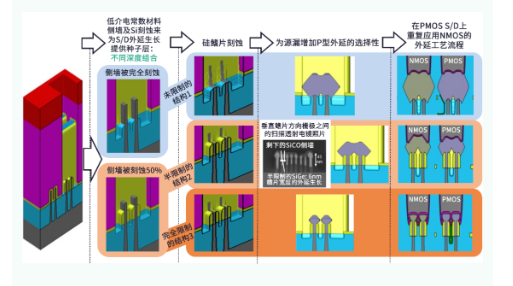

这项研究的目的是优化先进节点FinFET设计的源漏尺寸和侧墙厚度,以提高速度和降低功耗。为此,我们比较了具有三种不同外延 (epi) 生长形状和源漏Si刻蚀深度的FinFET反向器结构(图1),研究低介电常数材料侧墙厚度变化的影响,并确定了实现最佳性能的FinFET侧墙厚度和源漏外延形状组合。

图1. 三种结构的关键工艺步骤比较

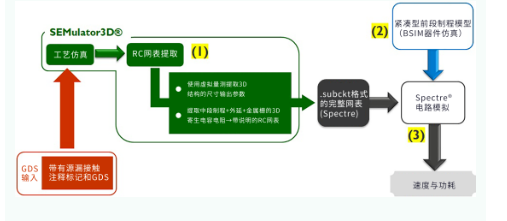

图2对本研究方法进行了图解。我们在建模中使用三种软件:SEMulator3D、BSIM紧凑型建模和Spectre®电路模拟。首先将一个GDS输入文件导入SEMulator3D,以便进行工艺模拟和RC网表提取。然后从SEMulator3D中提取各种数据,包括几何和寄生数据,以创建带说明的RC网表。该网表随后与BSIM紧凑型前段制程 (FEOL) 器件模型相耦合,并被输入到Spectre电路模拟模型。该Spectre模型随后用于模拟正在评估的三种不同反向器的速度和功耗。

图2. 本研究方法的流程图

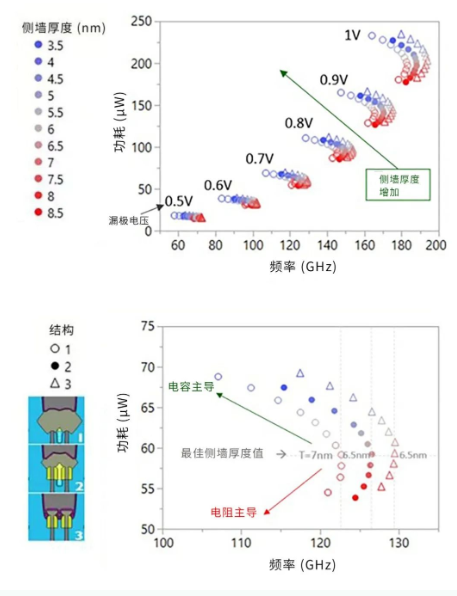

图3显示了三种结构(在不同的漏极间电压和侧墙厚度下)的功耗与频率的函数关系。我们注意到在不同漏极间电压下,所有外延形状几何都呈类似的功耗-速度趋势:侧墙厚度增加导致功耗降低。每个外延尺寸都有一个可产生最大速度和最佳Reff×Ceff值(有效电阻值x有效电容值)的最佳侧墙厚度。在各种侧墙厚度下,有一个特定的外延形状也提供了最高的整体性能。我们还研究了NMOS和PMOS结构最佳侧墙厚度下三种结构的源漏接入电阻(S/D-R)和栅极到源漏(GT-S/D)的电容,以便更好地了解图3中报告的结果。

图3.三个反向器在漏极电压为0.5V到1V时的功耗-速度比较(a)和放大后的漏极电压等于0.7V时的功耗-速度比较(b)

这种建模方法为FinFET工艺变化对5nm以下器件和电路性能的影响提供了有价值的指导。我们通过RC网表提取将SEMulator3D与BSIM紧凑型建模和Spectre电路模拟相耦合,成功评估和比较了三种不同反向器几何(使用不同侧墙厚度)工艺流程变化的效果,以实现最佳晶体管性能,还探讨了漏极间电压和低介电常数材料侧墙变化对速度和功耗性能的影响。

-

螺母加工工艺流程2023-09-06 4377

-

PCB工艺流程.zip2022-12-30 860

-

样板贴片的工艺流程是什么2021-04-26 3358

-

关于黑孔化工艺流程和工艺说明,看完你就懂了2021-04-23 3397

-

SMT贴片加工的工艺流程及作用2020-07-19 10122

-

晶体管管芯的工艺流程?2019-05-26 3367

-

贴片机生产工艺流程的影响2018-11-27 2193

-

倒装晶片的组装工艺流程2018-11-23 4823

-

SMT贴装基本工艺流程2018-08-31 3330

-

多种电路板工艺流程2017-12-19 4654

-

pcb工艺流程2016-02-24 1324

-

工艺流程仿真计算编程求助2015-11-17 3865

-

简述半导体超纯水设备工艺流程及标准参考分析2013-08-12 6995

-

PCB工艺流程详解2013-05-22 9929

全部0条评论

快来发表一下你的评论吧 !