如何计算整体设备效率

描述

在生产中,“有效性”可以指许多因素。如果将这些因素全部考虑在内,则可以对设备和过程的整体有效性进行评级。

整体效率的高低评级可能是一种更准确的方法来确定设施生产过程中的改进领域。

什么是整体设备效率 (OEE)?

任何技术人员或经理都可以轻松地检查其直接控制下的生产因素,并使用该数据就需要改进的内容做出合乎逻辑的决策。这当然很有用,但重要的是调查与制造相关的所有内容,以评估系统的实际性能。

整体设备效率 (OEE) 是一个综合评级系统,涵盖了所有制造方案中存在的三个不同组件。

将这三个不同的领域结合起来,可以更容易地将系统评估为单一评级,以便更容易地查看随时间变化的趋势。但它也允许负责三个主要组成部分的人员协调努力解决任何趋势变化。生产的这三个组成部分是可用性、性能和质量。

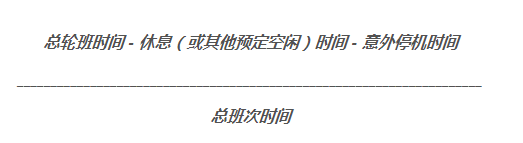

可用性

第一个组件通过查看设备运行或可用时间的百分比来解决常用的“停机时间”概念。此计算的一个限定条件是仅使用预定的正常运行时间;期望所有类型的设备都 100% 运行是不合理的。因此,实际设备正常运行时间除以计划设备正常运行时间是一种评估,可以对任何行业的流程进行评级和比较。

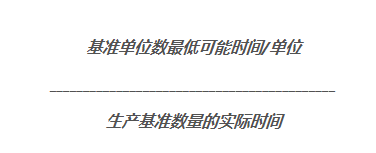

表现

这个类别的另一个词可能是“速度”。性能是指比较进程运行速度除以最大预期速度的另一个计算百分比。速度并不总是直接意味着输送机或电机的速度,而是生产产品的速度,或者每秒或每小时生产多少个零件。显然,对于每个行业来说,提高速度的方法有很多,但每一种往往都受到无法控制的因素的限制。您不能随心所欲地快速生产零件。

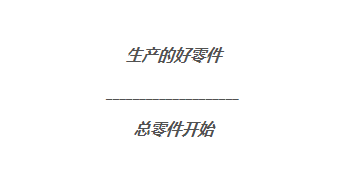

质量

生产的最后一个要素是零件本身的质量。对于项目生产,质量控制是使一定百分比的生产零件符合要求规格的可接受百分比的过程。就质量而言,它再次是一个百分比,可以进行跨行业的准确比较。该计算被定义为生产的“好”项目的总数除以开始项目的数量。

图 1. 整体设备效率 (OEE) 公式。

请注意,此性能因素不考虑可以生产更多单元的情况,仅考虑已完成零件的百分比。你会记得生产速度属于性能范畴。

计算整体设备效率 (OEE) 百分比

为了计算每个百分比类别,其他类别的任何损失都被排除在外。例如,假设机器大部分时间都在运行(可用性)。即使它运行缓慢且零件质量低,可用性系数也会很高。只有当所有计算都完成后,才能评估总 OEE。

可用性检查每个 24 小时期间(一个、两个或三个 8 小时轮班)内预期操作的总时间,然后减去该期间机器未运行的任何时间。然后将其除以计划的总运行时间。时间可以用分钟或秒来衡量;百分比将保持不变。

请注意,时间不是基于全天候运行的假设计算的,因为并非每个设施都以这种方式运行。

同样,作为速度特性的性能不是根据系统中机器的最大速度计算的,因为并非每个过程都需要 100% 的速度。相反,它以每个零件的最短可能时间为基准,将其与每个零件的实际时间进行比较。

但是,每个零件的时间可能会发生巨大变化,甚至在几分钟内,因此使用了另一种平均计算。性能使用生产一定数量的单位所需的时间,然后将其除以生产这些单位的实际时间。

从这个计算来看,例如,如果最多可以在 3 分钟/零件内生产 100 个单位,则应该在 300 分钟内完成。生产这 100 个项目的实际时间可能超过 300 分钟,但实际时间越短,百分比越高。

最后,质量检查每批生产的合格零件的数量。“良好”的零件评级可能对个别行业而言是主观的,并且可能不会 100% 没有任何缺陷。通常,会有一个必须满足的容差水平。在整个样品批次中,生产的合格零件数量除以开始生产过程的零件总数,将得出质量百分比。

和以前一样,质量的计算独立于其他因素。可以加快生产速度或在一天内生产更多零件,但这并未计入质量特征。

OEE 是一种定量测量生产的方法。但是,它不应该与优化混淆,因为改进系统可能总是可能的。OEE 将现在可以做的最好的事情除以现在实际做的事情。但是,我们总是可以寻找加强和改进系统的方法。这个行业的美妙之处在于我们不喜欢满足于“足够好”。

- 相关推荐

- 热点推荐

- OEE

-

使用智能外设提高整体处理效率和节省功耗2019-01-23 5223

-

开关电源的效率计算??2012-03-27 4209

-

智能 整体厨房 解决 方案2016-05-06 3970

-

整体效率超过80%的100W高棚灯LED照明设计包括BOM及层图2018-09-12 2494

-

电镀设备的效率怎么样?2022-06-07 15415

-

电子设备整体测试系统的研制2010-10-11 534

-

LED的内量子效率与电-光效率简述及计算2010-05-11 6863

-

开关电源设备整体更换的基本解决方案2012-01-18 8766

-

发光效率是什么?led灯发光效率怎么计算2018-06-04 45510

-

施耐德电机借助大量传感器打造印尼智能工厂 整体效率得到提高2018-11-14 1817

-

手机充电效率计算2019-02-28 28135

-

如何通过IIoT提升整体设备效率(OEE)2021-01-15 2986

-

基于云计算的校园信息化教学整体解决方案2020-12-23 1498

-

真的么?在云端计算OEE设备利用率竟然这么容易!2022-01-26 374

-

XR(扩展现实)市场可穿戴设备的整体计算解决方案2022-03-29 12574

全部0条评论

快来发表一下你的评论吧 !