机械继电器故障的主要原因

描述

在本文中,我们将讨论机械继电器故障的主要原因,并研究使用常用手动工具测试继电器的简单方法。

由于继电器是控制系统架构的基本组成部分,因此设计简单、有效的故障排除方法一定很有用。

花额外的时间来识别有故障的组件是一种成本高昂且效率低下的做法,尤其是在可以使用简单的技术对设备进行故障排除和维修的情况下。

机械和固态继电器是常见的组件,通常会因控制系统故障而出现故障。虽然问题肯定来自其他组件,但首先调查常见组件可以提高故障排除效率。

是什么导致继电器故障?

大多数情况下,继电器损坏的罪魁祸首是线圈或触点的电压尖峰,或端子电源不正确。

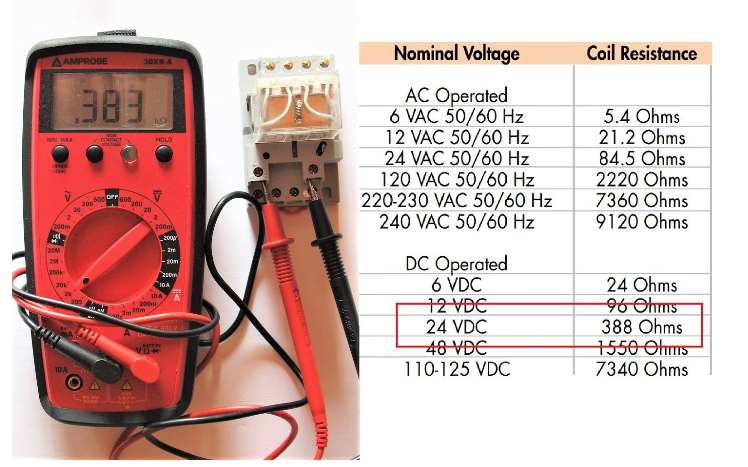

欧姆表显示383欧姆的线圈电阻。该数据表摘录显示该继电器据称具有388欧姆-这几乎是完美的。

输入端子将向机械继电器的线圈供电。这些继电器中的每一个都将具有非常明确的电压或耐受电压范围。超过此线圈电压将导致故障。

在机械继电器中,线圈将开始过热,导致电阻丝涂层熔化,并将线圈内部的线圈熔合在一起。

如果电压只是瞬时尖峰,可能会导致匝数减少,这会降低电阻并降低其产生磁场的能力,并且触点可能无法通电。不过要小心,因为指示灯LED仍可能指示功能继电器。在固态继电器中,过高的电压可能会导致瞬间无法修复的故障。

在许多情况下,由于线圈和触点之间或触点组之间的电弧,极高的电压尖峰可能会导致瞬间故障。这可能发生在机械或固态继电器中,但当接触器或电磁阀等感应负载是触点的输出时最常见。

当此螺线管关闭时,会出现较大的电压尖峰(通常伴有可见的火花),继电器的寿命会大大降低,触点可以焊接在一起。如果继电器位于PLC或其他数字控制设备内,也可能是非常昂贵的故障。

机械“冰块”继电器上接触垫的特写视图。该继电器几乎是新的,但损坏的触点可能会在触点上甚至塑料外壳上显示黑色标记。

另一个故障原因是由过多的开关动作引起的电气故障。这与机械继电器中可能遇到的损坏部件的机械故障不同,尽管这种情况并不常见。

电气故障是由重复开关引起的,这会在触点上产生小电弧。最终,低电阻镀层会腐蚀,导致更高的电阻。接触垫上的黑色标记和高于正常电压损失的过热证明了这一点。更高的电压会导致这种腐蚀更快地发生。

了解继电器:测试输入线圈

测试继电器线圈涉及确定电阻是否大于或小于应有的值。首先,从插座上的端子上拆下一根电线,或将继电器从插座上完全拆下。使用欧姆表测量线圈的电阻,准备三个不同的值。

如果读数为OL,则表示该值超出仪表的测量范围,或线圈“开路”。请注意,指示灯LED可能仍会亮起,因为它与线圈平行。即使线圈坏了,LED仍可能会亮起。

如果读数小于5欧姆左右,这也表示故障。最有可能的是,电线绝缘层已经熔化并且电线的匝数已经大大减少,导致线圈“短路”。在这种情况下,输入保险丝或断路器很可能由于负载电流的增加而跳闸。如果是这种情况,请检查是否存在短路线圈,而不是开路。

最后,该值可能在100-1000欧姆的范围内,这使得确定比简单的即时评估更加困难。您需要有可用的数据表,或者手头有一个已知的工作相同的继电器来比较值。

如果线圈的电阻小于数据表或已知的良好值,则很可能匝数已减少并且没有足够的电感来产生切换触点所需的磁场。

测试输出触点

在确定线圈功能正常后,移至继电器的触点端子继续测试。先用欧姆表从公共端测量到常闭端。如果提供手动拨动开关,您也可以测试常开端子。电阻很可能是两个值之一。

在功能继电器中,公共端和常闭端之间的电阻不应超过几分之一欧姆。数据表将显示预期的准确值和容差,但通常为0.05欧姆或50毫欧。

确保在确定之前测试万用表引线-仅引线的电阻可能接近0.5欧姆,这会显着影响您的读数!如果闭合触点的电阻高于公差上限,可能会导致触点中的电压损失和散热过多。旧的、使用良好的继电器会显示出增加的接触电阻,特别是如果它们已用于切换110伏交流负载。

许多万用表无法测量如此低的电阻,因此在这些情况下很难判断。但是,通过触点对带电电路中的电压进行测试将显示触点损失的毫伏电压。将此电压降与功能电路中已知工作继电器的电压降进行比较,以便进行更好的测量。

常闭触点的样品欧姆表测量。该仪表不够精确,无法测量0.05欧姆,而且它仅显示引线的附加电阻。

在这些情况下,可能需要测量有源电路中的小电压降以对继电器进行故障排除。

如果继电器配备了拨动开关,则拨动此开关应立即将读数更改为OL,或“打开”,这意味着它已正确切换。

为了绝对确定,台架测试将涉及用适当的电压为线圈供电,并测试常闭和常开接触电阻的电阻(或电压,如上所述)。它们应该在0.05(大约)和OL之间切换。

机械继电器可能很难进行故障排除和测试。但是,它有助于将它们分解成单独的组件-线圈和触点。在隔离组件中,可以测量线圈和接触电阻。在带电电路中,与工作继电器相比,触点的电压降可以很好地指示继电器可能已发生故障。

-

机械继电器和固态继电器区别2024-09-27 1980

-

继电器的常见故障及原因分析2024-05-21 14849

-

7种光缆故障的主要原因2023-12-07 4745

-

继电器故障的表现及修复方法2023-11-17 10212

-

功放继电器反复跳的原因2023-09-13 8025

-

电缆故障起火的主要原因和预防措施2021-01-06 5593

-

电气线路起火的主要原因和预防措施2020-04-06 24865

-

固态继电器与机械继电器的区别2020-01-11 10999

-

电缆故障的主要原因2018-12-12 3657

-

继电器故障的检修方法2017-06-16 3332

-

继电器,继电器主要作用2010-03-02 3492

-

电池膨胀主要原因2009-10-19 6031

全部0条评论

快来发表一下你的评论吧 !