BOE湿蚀对三维集成中铜模式直接键界面特性的影响

BOE湿蚀对三维集成中铜模式直接键界面特性的影响

今日头条

描述

在本文中,使用缓冲氧化物蚀刻(BOE)溶液进行湿法蚀刻以直接键合Cu-Cu图案之后,根据Cu图案密度变量在400℃的结温下进行Cu-Cu键合,具有良好的现有Cu-Cu键合特性,并且使用4点弯曲测试评估键合特性。

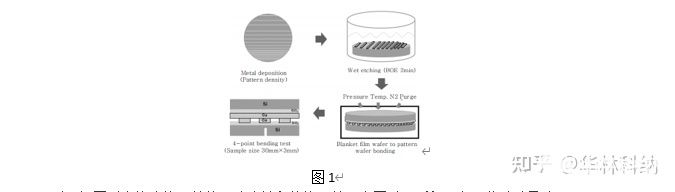

铜-铜图形直接连接工艺的湿法腐蚀和粘接工艺示意图,如1所示,在8英寸硅晶片(725μm)上,利用厚度为700纳米的SiO2,Cu宽度为30μm,间距分别为100、300、500μm的掩膜进行修饰后,将Ti沉积为30纳米厚,在Ti层上用DC磁控管冲刷沉积Cu 700纳米,然后用CMP工艺去除了200纳米厚的Cu。将完成蚀刻工艺的两个晶片彼此面对地叠加,并移动到MicroTec SB8e键合机,然后在N2气体气氛中,在400℃的温度和25 kN的压力下,执行Cu-Cu热卷曲键合60分钟,接合完成的晶片使用超声波探伤设备确认晶片的整体接合状态后,为了进行4点弯曲试验方法,从冲压设备到钻石刀片进行了30 mm × 3 mm大小的雕刻。

实验中使用的称重传感器为20 N,加载速度为4.8 μm/min,引脚之间的距离为5 mm。使用CCD照相机实时观察在4点弯曲测试期间裂纹发展的时刻,4点弯曲试验是一种破坏性动力学试验方法,通过假设单一材料并测量材料内部裂纹通过线性破坏性动力学发展所需的能量释放率(G )来测量膜间串联接合能量。

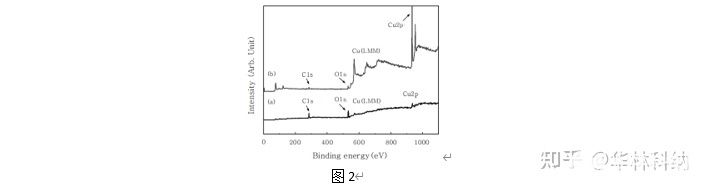

为了了解接合前BOE湿式蚀刻后Cu表面的残留物或氧化膜是否有效去除,进行了XPS分析,在图2中显示了表面的宽PIK结果。未进行湿式蚀刻的试验篇和BOE湿式蚀刻的试验篇均在宽皮克中检测到Si、C、O Cu,BOE两分钟蚀刻后表面的C可以确认减少,但O在蚀刻后也无法观察到变化,因此通过Cu2P PIK的高斯皮克分离,表现出存在于CU表面的化学结合。与未进行湿蚀刻处理的测试样品相比,湿蚀刻后CuO、Cu(OH)2和Cu2O减少,因此判断在进行湿蚀刻的测试样品的Cu表面上将存在相对较薄的氧化膜层。

BOE湿法蚀刻2分钟后,使用扫描声学断层扫描仪(SAT或SAM)对晶片进行Cu膜/Cu图案键合,以检查晶片的整体键合状态,深色部分是衔接好的部分,浅色部分是衔接不好的部分,晶片的边缘接合良好,但中心部分接合不良。

为了评估4点弯曲试验的定量传递和能量,用宜兴设备雕刻成30 mm × 3 mm尺寸的试验碎片照片,与SAT设备确认的结果相似,晶片的中心部分具有弱的接合界面,这在切割过程中引起剥离,BOE湿法腐蚀后铜膜/铜图形结的SEM图像中均观察到原始接合界面清晰可见且未正确结合。

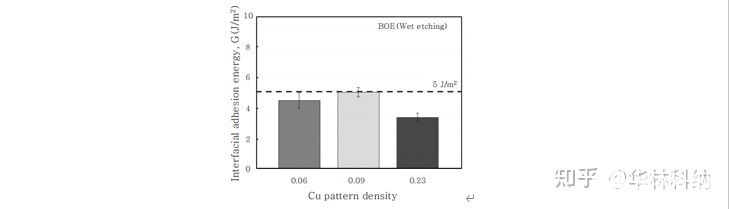

上图显示出在Cu膜/ Cu图案热挤压接合之前,在用BOE溶液在25℃湿蚀刻2分钟之后,使用Cu膜/ Cu图案测试样品的4点弯曲测试方法的测量结果,以确定根据Cu图案密度的Cu接合的面间总能量的变化。对于在图案密度为0.06、0.09和0.23的条件下测量的测试的组合能量,Cu分别测量为4.52、5.06和3.42 J/m2。当铜键合后的互锁能小于或等于5 J/m2时,在后续工艺中会发生开裂或破坏,在这项研究中,0.06、0.09和0.23的图案密度都显示出低于5 J/m2的值。

使用SEM分析了分离截面,所有三种图案密度都表明在两侧都检测到了Cu,并且在Cu-Cu之间发生了剥离,这些结果是,在CMP过程中发生的凹陷和腐蚀现象没有正确地完成结合,或者另外,在BOE湿法蚀刻之后,微量地去除了Cu表面的氧化膜,但是Cu-Cu热压结合没有破坏Cu表面的氧化膜层,并且没有提供足够的活化能来实现相互扩散,因此结合不完美,并且没有显示出根据图案密度的效果。

对于Cu-Cu图形直接键合,在Cu膜/ Cu图形热压键合之后,通过Cu结的中继接头的4点弯曲测试方法,定量评估了不同图形密度的影响,Cu膜/ Cu图案观察到,在热压结合之前的BOE湿法蚀刻之后,一些Cu表面氧化物膜被去除。然而在用BOE湿法蚀刻2分钟后,400℃的温度下进行60分钟的Cu-Cu热压结合导致在结的微结构中存在原始的Cu界面,而与图案密度无关。在测量4点弯曲测试方法和海结的界面能之后,不管图案密度如何,在Cu-Cu界面处发生分离,测得的互准能量值为4.33±0.84J/m2,并且没有发现互准能量值根据图案密度的显著差异。这些结果表明,残留在铜表面的氧化膜干扰了铜的相互扩散。

在该研究中,使用BOE湿法蚀刻在测试样品上执行Cu膜/ Cu图案键合,但是为了根据图案密度和Cu-Cu直接键合的质量来改善效果,在BOE湿法蚀刻之后需要额外的Cu表面预处理工艺。因此,将来有必要通过精确测量和界面分析来评估湿法预处理(如H2SO4)后的Cu-Cu热压结样品。

审核编辑:汤梓红

-

世界级专家为你解读:晶圆级三维系统集成技术2011-12-02 10161

-

Ansoft HFSS 13三维电磁仿真软件2012-09-09 42449

-

如何运用LabVIEW中的三维散点控件2013-05-15 3416

-

三维曲线导入到三维图形控件中2014-10-27 7738

-

三维逆向工程的成果及应用案例2016-03-02 3592

-

三维触控技术突破“二向箔”的束缚2016-12-19 3165

-

三维快速建模技术与三维扫描建模的应用2018-08-07 3880

-

广西扫描服务三维检测三维扫描仪2018-08-29 5955

-

三维设计应用案例2019-07-03 2450

-

三维立体数字沙盘是是什么?2020-08-28 2292

-

三维可视化技术在生物质锅炉防磨防爆管理中的应用2020-09-17 931

-

基于LTCC技术的三维集成微波组件2011-06-20 979

-

三维CAD技巧:中望3D快捷键设置2012-02-16 5120

-

基于三维集成技术的红外探测器2022-04-25 3046

-

泰来三维|如何轻松玩转三维扫描仪中手持快速扫描模式2024-01-11 1212

全部0条评论

快来发表一下你的评论吧 !