用于光刻胶去除的单晶片清洗技术

用于光刻胶去除的单晶片清洗技术

今日头条

描述

本文的目标是讨论一种新技术,它可以在保持竞争力的首席运营官的同时改善权衡。 将开发湿化学抗蚀剂去除溶液的能力与对工艺和工具要求的理解相结合,导致了用于光刻胶去除的单晶片清洗技术的发展。 该技术针对晶圆级封装中现有的和发展中的需求,去除厚的交联膜,如光刻胶和助焊剂,同时保持焊料凸点、暴露金属和电介质的预清洁完整性。

随着晶片特征尺寸不断缩小,权衡对工艺的影响越来越大。当运行批量浸没工艺时,使用定义工艺时间和温度、溶液再循环率、冲洗溶液等的标准不变配方,重复使用光致抗蚀剂剥离溶液来清洗多个批量,光致抗蚀剂去除溶液在其整个寿命期间表现不同,这是由于1)抗蚀剂溶解在其中,这可以进一步改变抗蚀剂溶解速率,可能需要延长的清洗时间2)在操作温度下蒸发,从而改变组分浓度并且会影响清洁效率或相容性特征3) 消耗的反应组分会产生浓度变化,导致剥离性能效率降低或改变与晶片表面永久材料的相容性4)未溶解的抗蚀剂堆积,提供了持续增长的颗粒来源5)剥离工艺后的晶片表面光洁度,如果改变,可能需要额外的处理过程。

长时间的处理提供了强化学溶液与晶片表面的长时间接触,如果在剥离溶液中处理晶片,剥离溶液具有作为处理时间和/或溶液寿命函数的非线性铜蚀刻速率,那么会损失更多的铜,如果需要返工,则需要一个额外的过程,在上面的例子中,可能损失约1000°的铜,可能超过最大允许损失规格,此外,即使Cu损失在工艺准则范围内,它也可能不均匀地从表面移除,从而在晶片移动到后续工艺时产生集成问题。

使用新技术清洗的各种电镀焊料凸点200毫米和300毫米晶片,包括E VG301 RS工具、抗蚀剂剥离溶液和工艺。光学图像示出了去除厚抗蚀剂之后以及随后的现场金属蚀刻工艺之后的清洁结果,表明表面以可以集成到下一工艺步骤中的方式被抛光。另外,扫描电子显微镜(SEM)图像显示了在光致抗蚀剂去除步骤之后与焊料凸块和Cu场金属表面的兼容性的更详细视图。

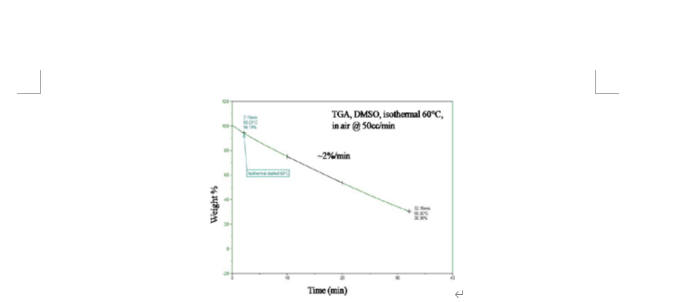

由于处理单个晶片需要较长的处理时间(20-120分钟)和大量的抗蚀剂剥离溶液(通常> 1l ),单晶片处理工具和工艺被认为是不经济的选择,光学图像中描绘了在批量浸没工艺的溶液中,作为晶片位置和抗蚀剂负载的函数的清洗时间的变化。即使新溶液更快地去除抗蚀剂,晶片将在溶液中保留与在该溶液中清洗的最后一组晶片相同的时间,这可能导致工艺可变性,因为在第一种情况下,清洁的晶片表面暴露于热反应性剥离溶液的时间比,当在批次中在盒子前面清洗的晶片和在中间或末端清洗的晶片之间比较清洗结果时,发现了这种可变性。在晶片表面上的流体流动在盒子的中间比在前面的晶片更受限制,通常从晶片前面更快地去除抗蚀剂,为了进一步了解光刻胶剥除溶液在整个使用寿命期间发生的化学变化,在60℃的普通剥除温度下,对二甲基亚砜(DMSO)的蒸发速率进行了估算,DMSO是许多光致抗蚀剂剥离溶液中存在的常见溶剂。

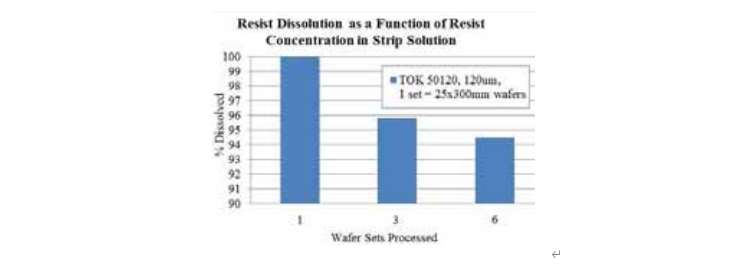

如上图所示,从图中,DMSO的蒸发速率计算为2%/分钟,由于表面积与体积的比率很高,这个速率被认为是蒸发速率的上限。此外,在光致抗蚀剂去除溶液中,其它组分改变蒸发速率,使其低于图中报道的速率,表面积与体积的比率以及空气流过表面等,相等时,100% DMSO抗蚀剂剥离溶液将在12小时的操作周期内完全蒸发,实际上,蒸发率并不高,但仍然很大,通常的做法是在溶液的寿命期间补充抗蚀剂去除溶液,以使批次水平不会太低,在整个镀液寿命过程中,在溶剂蒸发和溶液补充之间,抗蚀剂剥离配方组分比率会发生变化,从而改变关键组分之间的平衡,这种平衡的改变可能导致抗蚀剂溶解度的改变,或者可能改变溶液在暴露的晶片表面上的效果,随着多批晶片的处理,溶液中颗粒的增加如下图所示。

最大程度上允许最大程度的溶解。最大程度的溶解降低了溶液中的颗粒再沉积到晶片表面上并导致产量问题或需要返工的可能性,几年前就预测到清洗后晶圆表面抛光的重要性会持续增加,并被描述为行业需要解决的下一个关键挑战之一。

在无铅焊料凸点形成工艺中发现了晶片表面光洁度日益重要的一个例子,剥离了光致抗蚀剂的电镀无铅焊料凸点化晶片在随后的现场金属蚀刻工艺中表现出产量问题的可能性增加,即使它们通过了检查,因此,许多生产线工程师开发了通过改变带钢表面光洁度来克服这些问题的策略,上面讨论的工具的短处理时间提供了获得可以与现场金属蚀刻处理步骤集成的表面光洁度的机会。

多学科的方法有效地结合了阻力去除的化学成分,晶圆清洁过程和工具平台同时,以提供一个灵活的单碗清洁过程。展示了使用新的单晶片清洗工具和工艺对具有高达120厚的负性干膜的凸起的200mm和300mm晶片的清洗和蚀刻结果。

审核编辑:汤梓红

-

Futurrex高端光刻胶2010-04-21 3900

-

光刻胶残留要怎么解决?2016-11-29 31324

-

Microchem SU-8光刻胶 2000系列2018-07-04 4678

-

光刻胶2018-07-12 2876

-

光刻胶在集成电路制造中的应用2018-08-23 7262

-

默克推出用于芯片制造的新一代环保光刻胶去除剂2021-07-28 3903

-

改善去除负光刻胶效果的方法报告2022-01-26 1164

-

晶片清洗、阻挡层形成和光刻胶应用2022-03-15 1488

-

一种半导体制造用光刻胶去除方法2022-04-13 1648

-

使用全湿法去除Cu BEOL中的光刻胶和BARC2022-05-30 2038

-

干法刻蚀去除光刻胶的技术2022-07-21 8329

-

光刻胶的原理和正负光刻胶的主要组分是什么2022-10-21 23745

-

光刻胶黏度如何测量?光刻胶需要稀释吗?2023-11-13 2932

-

光刻胶清洗去除方法2024-11-11 2373

-

光刻胶剥离工艺2025-09-17 1247

全部0条评论

快来发表一下你的评论吧 !