如何使用Silego GreenPAK构建温度传感系统

描述

在这个项目中,我们将测试如何使用 Silego GreenPAK 构建温度传感系统。

本实验的目的是测试 GreenPAK 器件在温度传感应用中的可用性,特别是对于温度域为 25°C 至 100°C 的 CPU 处理器。 温度传感系统使用远程温度传感器 2N3904(二极管连接)和在 GreenPAK 器件中实现的控制逻辑。目标是使用 SLG46537 芯片实现 +/- 1°C 的内部温度精度。

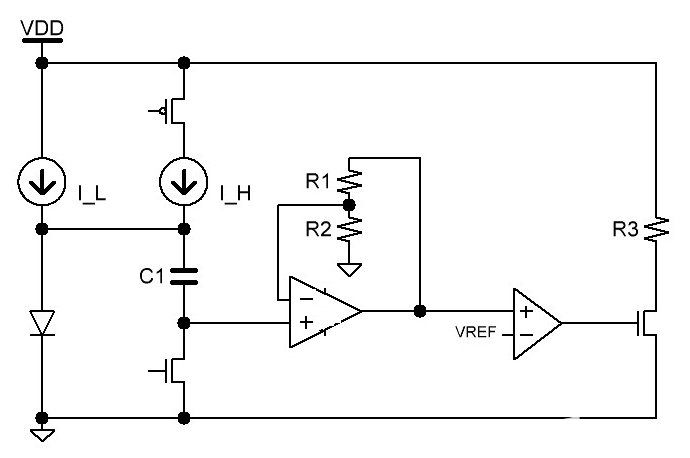

图 1.实现双电流法的温度传感器应用电路

理论

两流法

双电流法是一种使用两个电流源、一个二极管、电容器和 FET 开关的电压减法方法(参见图 1)。它旨在放大由两个不同电流 I_L 和 I_H 引起的二极管上的电压差。

二极管的正向电压根据二极管两端的电流感应电场而变化。通过在两个已知电流下减去正向电压,我们可以消除常见变量,例如偏移和饱和电流。 二极管的正向偏置电流 I D与饱和电流 I s和正向电压 V D相关,公式如下:

I D = I s e V D /ηV T

其中η是二极管的理想因子,V T = kT/q。k是玻尔兹曼常数,q是电子电荷常数。对于此示例,I_H 将是偏置电流 I 1,而 I_L 将是偏置电流 I 2。因此,它们的正向偏置电流方程分别为:

I 1 = I s e V 1 /ηV T

I 2 = I s e V 2 /ηV T

通过划分两个正向偏置电流方程,我们消除了饱和电流并将输入电流变量减少到一个标量因子N。

I 1 ⁄ I 2 = N = e (V 1 -V 2 )/ηV T

如果 N 已知,则通过测量 V1 和 V2 之间的差异,我们可以计算温度T。

ln(N) = (V 1 -V 2 )q/(ηkT)

T = (V 1 -V 2 )q/(ηkln(N))

理想因子η

虽然k和q是常数并且不会因部件而异,但理想因子η确实在值 1 和 2 之间变化。该值越接近 1,载流子扩散的主导地位就越大。该值越接近 2,重组越多。该值越高,温度测量的错误越多,因为温度会高度影响复合而不是扩散。[1]

在选择远程温度二极管时,远程二极管连接的晶体管(基极-集电极结被短路的 BJT)比整流二极管更好,因为它们的理想值是指定的。 几乎所有 BJT 晶体管的理想因子都接近 1。

其他重要参数包括正向电流增益β和串联电阻R s。正向电流增益随温度和集电极电流而变化,串联电阻在所有温度下呈现恒定偏移。建议选择β在两个电流 I_H 和 I_L 之间变化的器件。

实验电路

实验的目的是通过测试几个点来测量一般的温度偏差:40°C、60°C 和 80°C。

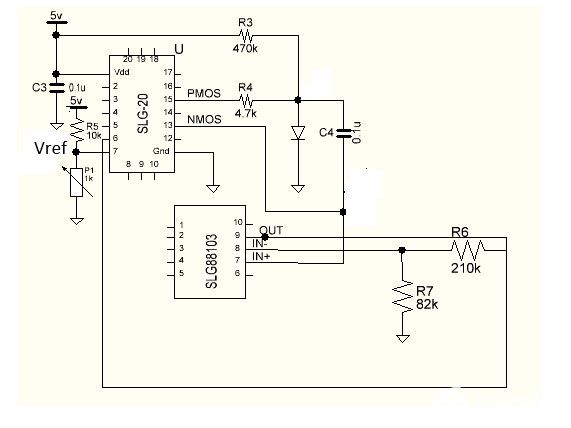

图 2 显示了实验中使用的应用电路的框图。

图 2.温度检测应用电路的 GPAK 框图

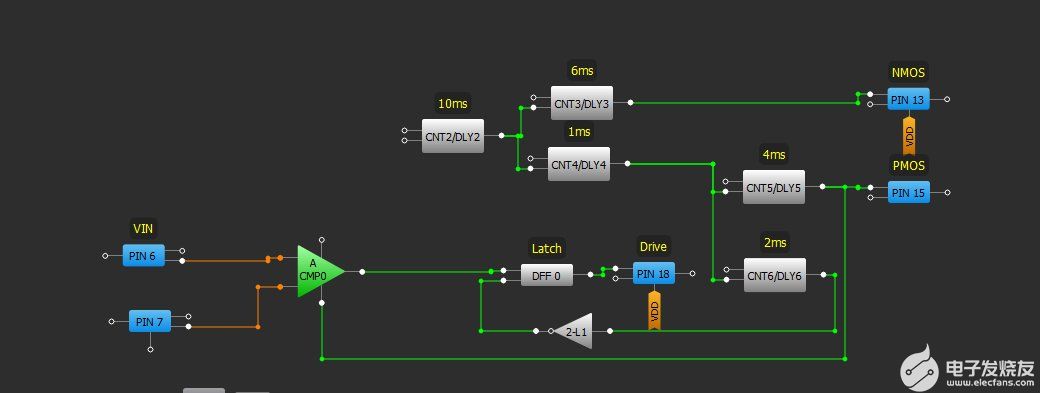

电阻器 R3 和 R4 提供图 1 中的电流 I_H 和 I_L。开关 NMOS 和 PMOS 位于 GreenPAK 内部(PIN 13 和 PIN 15)。内部 GreenPAK 设计如图 3 所示,该传感器的更新时间为 10ms。

图 3.内部 GPAK 设计

当 NMOS 拉低且 PMOS 悬空时,电容 C4 由 I_L 充电。当 PMOS 拉高且 NMOS 悬空时,C4 以 I_H 充电。系统的控制逻辑经过编程以提供死区时间(在 NMOS 和 PMOS 导通时间之间),以获得 C4 上的电压差。

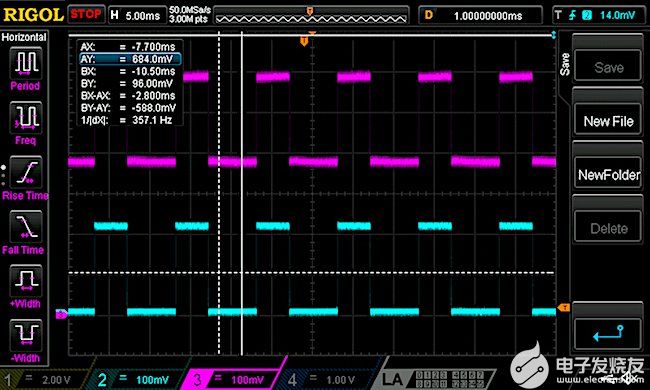

这种差异进入运算放大器(Silego 的SLG88103)的 IN+ 输入。C4 两端的电压波形如图 4 所示。

图 4. C4 两端的电压波形

GPAK 器件的引脚 7 连接到具有可变电阻的分压器(微调电位器),用于调整内部 GPAK 设计中模拟比较器 ACMP0 的开关电压。开关电压是 PIN 7 上的电压达到 PIN 6 上的电压(运算放大器输出电压)的时刻。运算放大器的输出电压(以及因此 ACMP0 的开关电压)在不同的温度下是不同的。

因此,在实验中,调整 P1 的电阻,直到发生切换时刻。根据测量的电位器 P1 的电阻,可以计算出 ACMP0 的开关电压 (Vref)。

结果

GPAK 引起的误差(温度测量精度)是通过测试多个设备(三个 GPAK 设备)的输出来测量的。 仅具有一种不同组件(GPAK5 器件)的三个传感器电路的测试结果记录在表 1、2 和 3 中,其中:

烤箱内的温度是用热电偶测量的。

P1 的电阻是用 Fluke 万用表测量的。

Vref 值是根据 P1 的电阻值计算得出的。

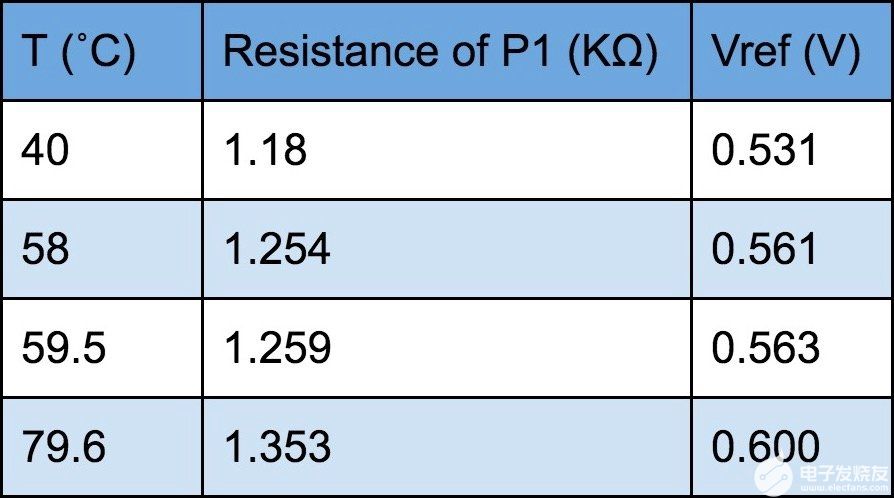

表 1. GPAK5_1

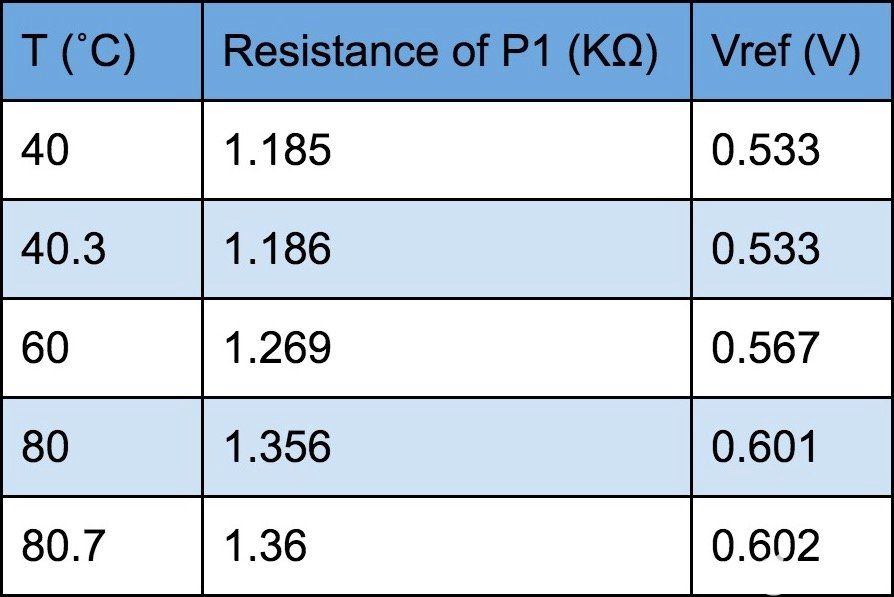

表 2. GPAK5_2

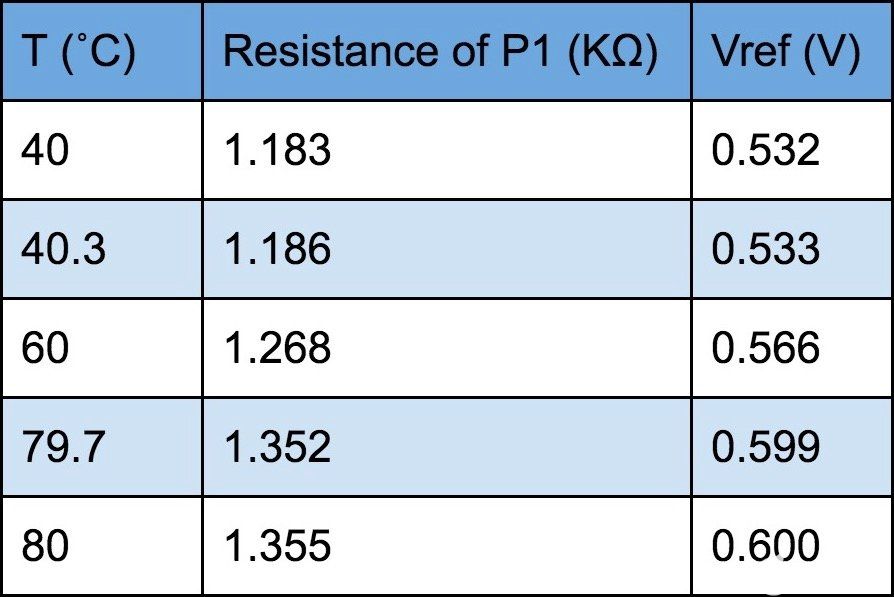

表 3. GPAK5_3

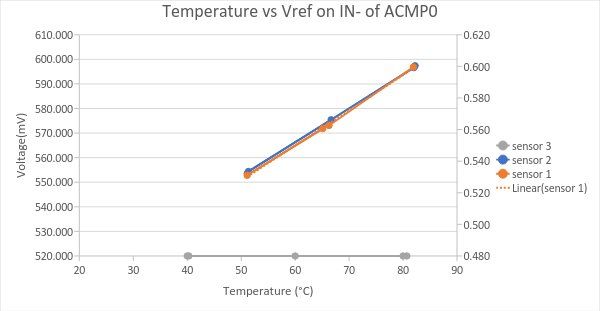

用图 2 中的图表进一步总结了结果。

图 2. 基于使用不同 GPAK 设备的三个传感器的测量结果的图表

图 2 显示传感器 2 和 3 给出了重叠的线性图,而传感器 1 给出了非常接近传感器 1 呈现的线性趋势线的线。

传感器 2 和 3 的曲线斜率以及传感器 1 的趋势线为 1.7mV/1°C(在 T=40°C 和 T=80°C 之间)。 三个 GPAK 器件的测量值之间的最大差异为 2mV。这意味着 GPAK 引入了大约 1°C 的部件间误差。

错误源

模拟比较器

GreenPAK 设计表明,部件间的差异最有可能发生在模拟比较器组件 (ACMP0) 上。 此应用程序设计中的 ACMP0 设置如下:

IN+ 源:pin6

IN-:分机。参考电压 (pin7)

IN+增益=1

滞后:禁用。

ACMP 的失调电压(以及开关电压)随温度和电源电压而变化。 实验的结论是基于对三个 GPAK 样本的测量——对于统计分析来说太少了。

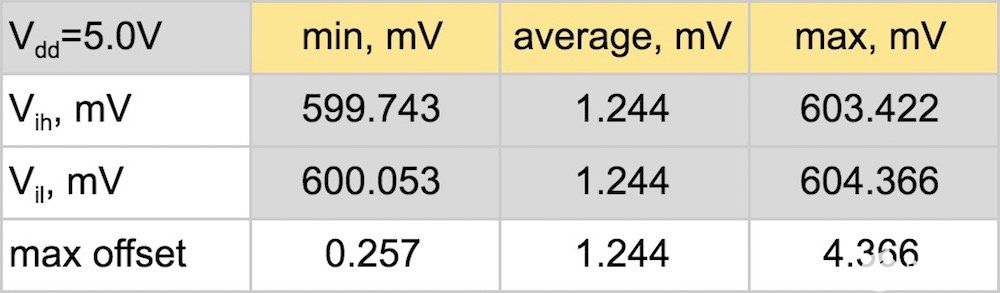

作为典型表示,我们可以使用 Silego 的 ACMP Offset Voltage char 数据,该数据基于一组 35 个在温度和电压下测试的组件。在室温下测量的 Ext.Vref=600mV 和 5V 电源电压的组件 ACMP 偏移结果如表 4 所示。

表 4

表 4. Ext.Vref=600mV_AutoPWR、35 个组件、室温的 ACMP 偏移测试

Silego 的 Voffset 计算基于以下等式:

V偏移= 最大值 (|V ref,Ext -V ih | , |V ref,Ext -V il |)

数据精度 +/- 0.2mV

基于 35 个组件的测试结果表明,ACMP 偏移可高达 4.366 mV,这可能会引入高达 2.5°C 的误差。

2N3904 组件

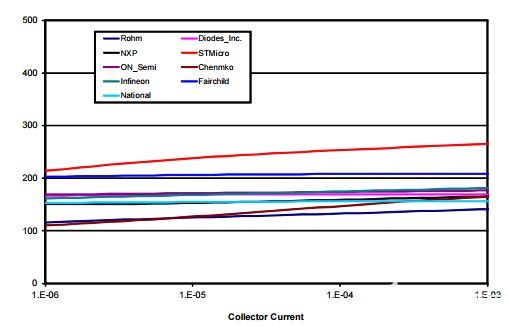

影响温度测量精度(远程精度)的晶体管参数是正向电流增益β (I) 和串联电阻R s。根据 2N3904 的 Microchip 实验室数据,这些参数对整个传感器源电流范围 (4.5-920uA) 内的温度测量精度影响很小。[1]

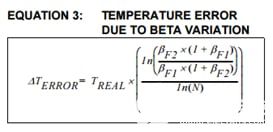

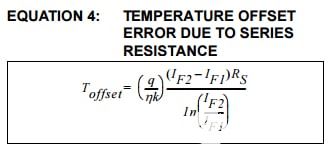

图 3 显示了 Microchip 测试的晶体管的典型 β 值,可以作为有限数量的 2N3904 晶体管的典型表示。[1] 公式 3 给出了温度误差,这是由于 80 °C 时 0.02°C 左右的所示 β 变化。 类似地,使用 Microchip 的 2N3904 组(约 0.7 欧姆)的R s数据和公式 4 会产生温度误差,因为 Rs 约为 0.8°C。[1]

图 3. 23°C 时 2N3904 晶体管的典型 beta 值(Microchip 实验室数据)

运算放大器的考虑

SLG88103 电压偏移通常为 0.35mV(对于接近 VSS(接地)的 VCM,最高为 2.4mV),再加上通常为 0.16mV (T=80°C) 以增加偏移随温度的漂移。典型值会引入来自此应用的运算放大器的小误差。然而,考虑到最大偏移值,SLG88103 运算放大器可能会引入超过 1°C 的误差。

结论

实验中使用的温度传感系统的输出增益为 1.7 (mV/°C)。

基于三个 GreenPAK 器件样本的测试结果表明,仅在温度传感系统中实施 GreenPAK 会引入大约 1°C 的误差。

传感器的主要特性基于实验结果,其中温度域适用于远程传感器,而带有 GreenPAK 的内部温度系统在实验期间保持在室温下。要查看此项目的应用说明和设计文件,请单击此处。

GreenPAK 主要特点

温度域 (25°C - 100°C)

准确性

±1°C 远程温度精度(2N3904 传感器的精度)

±1.5°C 内部温度精度

1.7V-5.5V 电源电压

10ms 更新时间

1.7 (mV/°C) 输出增益

29μA 静态电流

-

构建基于USB的高精度温度传感器电路2023-08-04 1257

-

温度监测系统开源构建2023-07-05 553

-

使用Bolt和LM35传感器构建温度监控系统2022-12-26 548

-

使用Bolt和LM35传感器构建温度监测系统电路2022-12-16 736

-

使用Arduino MKR1000构建温度传感设备2022-12-14 614

-

构建一个基于RFID的非接触式温度监测系统2022-08-11 1951

-

silego GreenPAK高级开发平台的有用适配器2022-07-18 475

-

silego“Green PAK ”高级开发平台”的适配器2022-06-21 707

-

如何使用GreenPAK为PC风扇构建PWM控制器2022-05-07 7900

-

Silego控制LED的方法汇总2021-12-06 703

-

有外部热敏电阻式温度传感器的温度监视器设计案例2019-07-25 1794

-

10万美金!寻找100位硬件工程师,GreenPAK创意设计大赛等你来!2019-04-16 6741

-

Silego携手Jarvish_搭建智能安全帽系统2018-05-20 5194

-

Silego 可配置混合信号集成电路出货量突破30多亿2017-08-28 14382

全部0条评论

快来发表一下你的评论吧 !