25 kW SiC直流快充设计指南:DC-DC级的设计考虑因素和仿真

描述

作者:安森美(onsemi)Karol Rendek, Stefan Kosterec

在“开发基于碳化硅的25 kW快速直流充电桩”[1-3] 系列的这篇新文章中,我们聚焦DC-DC双有源相移全桥(DAB-PS)零电压开关(ZVS)转换器,其简介和部分描述参见第二部分。

在本部分中,我们将介绍我们的工程团队遵循的一些DC-DC级的设计过程。具体而言,我们将讲解开发这种转换器的关键设计考虑因素和权衡,尤其是围绕磁性元件的定义,并讨论了电源仿真和所做的设计决策。在第四部分中,我们还将讨论在变压器中的磁通平衡概念,以及如何在25 kW快速直流充电桩中解决这一问题。

1

设计DAB DC-DC级

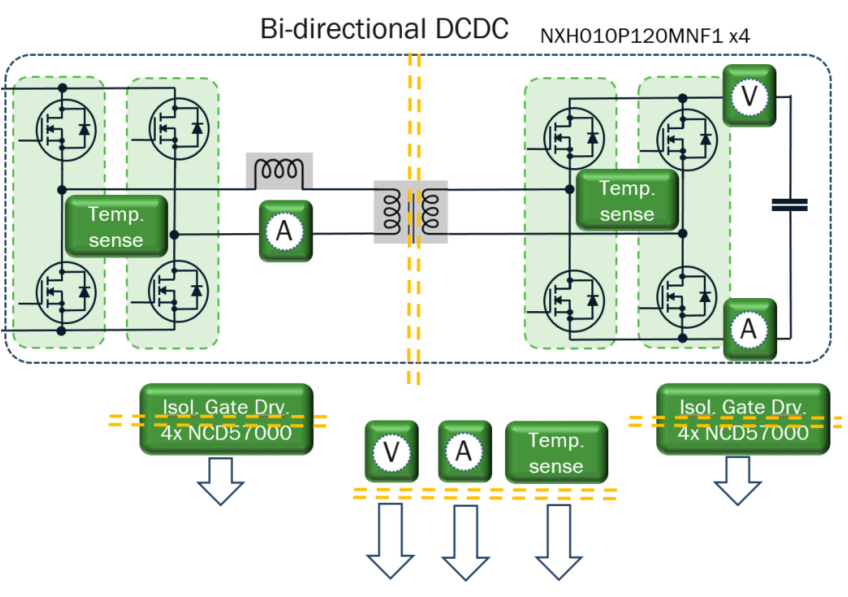

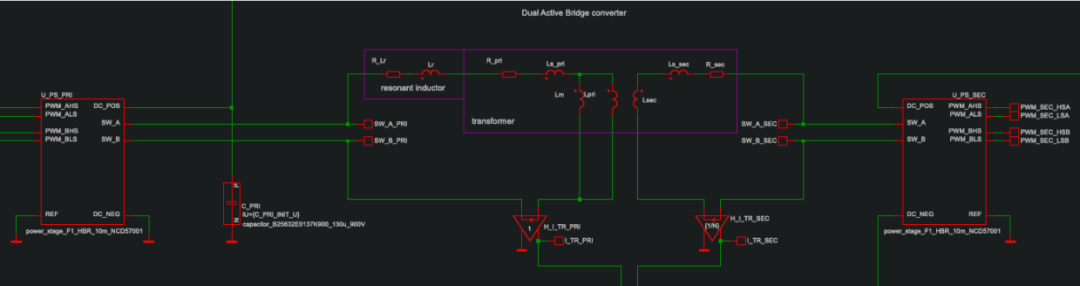

DAB DC-DC转换器含有两个全桥,采用四个SiC MOSFET模块、一个谐振变压器和一个谐振电感实现。该系统运行相移调制并在高负载下实现ZVS,同时可在200 V至1000 V的宽输出电压范围内最大限度地提高效率。图1再次显示了之前在第二部分中介绍的该电路级的简化示意图。

该转换器旨在提供最高效率当输出电压介于约650 V和 800 V之间。针对400 V电池的充电桩,应调整设计以在400 V电平附近提供峰值效率。

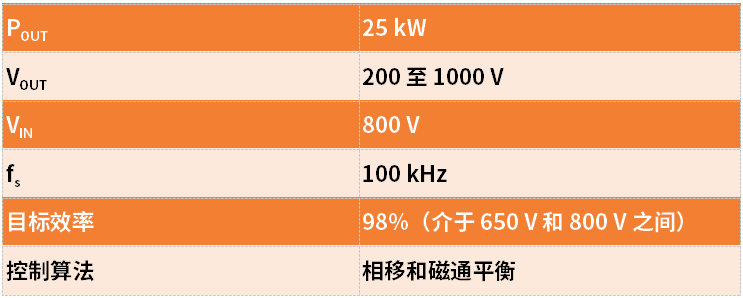

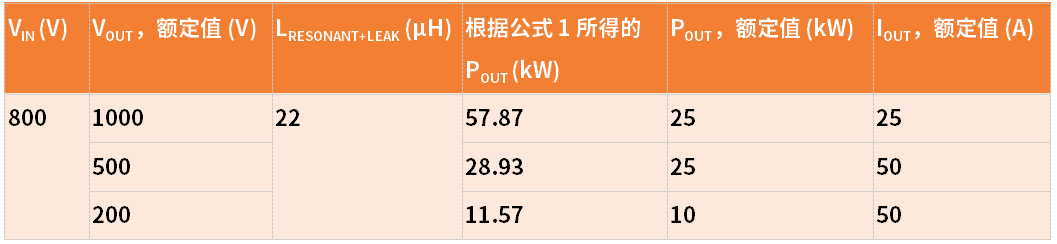

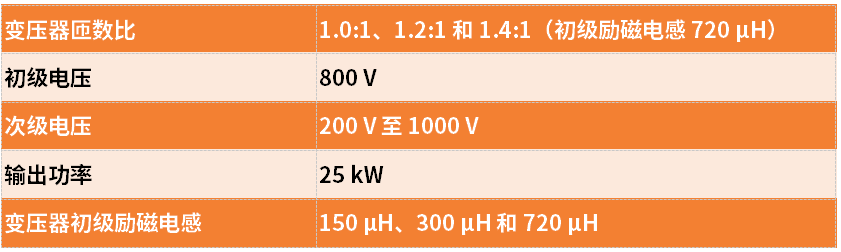

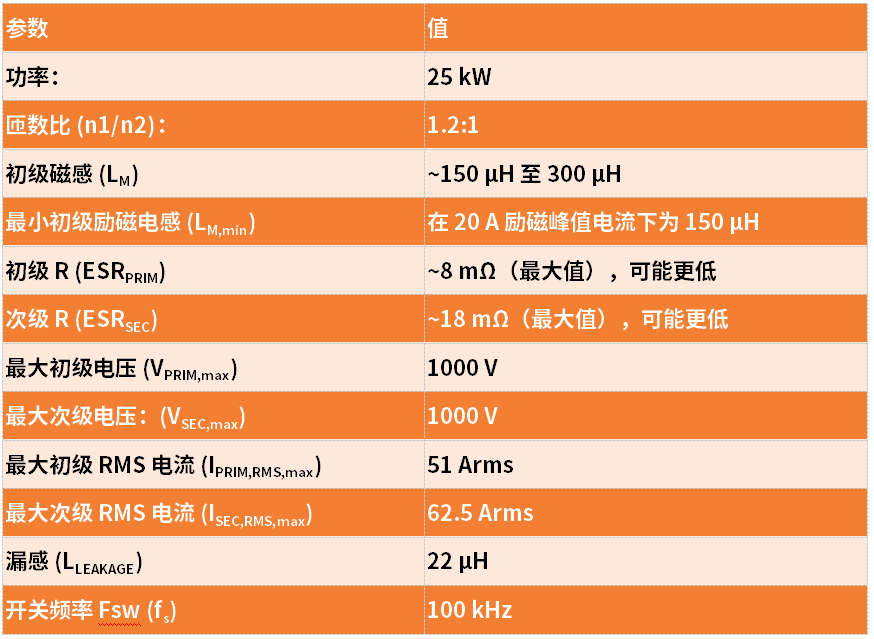

表1概述了该转换器的主要设计特性。

图1:双有源桥(DAB) DC-DC级含有两个全桥,中间有一个隔离变压器。

表1.DC-DC转换器所需工作点的概览。

DAB磁性元件设计指南

设计DAB-PS转换器的一个基本步骤是选择变压器和谐振电感的关键参数。变压器的匝数比(n1/n2)将显著影响转换器在整个工作范围内的效率,因此DAB-PS转换器的开发和优化很大程度上取决于磁性元件。

正如下文即将讨论的那样,大多数仿真目标仅用于生成满足我们应用需求的磁性能要求。磁性元件供应商使用这些信息来完成满足应用需求的元件设计,并进行生产,同时尽可能降低损耗并减小尺寸。

变压器匝数比(n1/n2)和效率

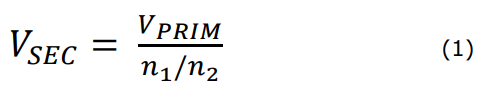

当次级电压(VSEC)等于初级电压乘以n1/n2比值(公式 1时,DAB-PS转换器将达到峰值效率。

因此,调整变压器的方式应确保当VSEC等于目标输出电压(对于本项目为约650 V 至800 V)时,达到该峰值性能工作点。以下仿真将显示匝数比是如何成为转换器效率的主要决定因素的(对于固定的开关频率和开关技术),因为它会影响变压器的初级(IPRIM,RMS和IPRIM,PEAK)电流和次级(ISEC,RMS和ISEC,PEAK)电流。仿真将有助于确定何种匝数配置可提高整体效率并达到98%的目标值。

为了启动并运行仿真,需要一些变压器匝数比的初始值。在本项目中,初始值是根据以前的设计、市场基准和技术文献中收集的经验提出的,并以公式1为坚实基础。

谐振电感(LRESONANT)

谐振电感值需要根据DAB-PS中变压器的漏感进行调整。理论上,在某些设计中,变压器的固有漏感可用于实现支持ZVS的必要谐振。然而,在像本项目这样的高功率应用中,情况并非如此,因此所选的谐振电感值需要补充变压器的漏感。

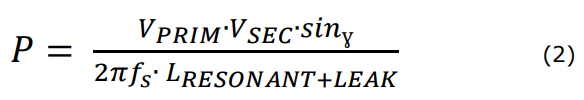

公式2定义了DAB-PS转换器的输出功率、初级和次级电压、开关频率、相移和谐振电感(谐振电感 + 变压器漏感)之间的关系。根据功率转换器中的典型情况,已证明fs值越高,所需的电感就越小。

其中,P是DAB的功率传输,VPRIM是初级电压,VSEC是次级电压,ɣ是相移,fs是开关频率,LRESONANT+LEAKAGE是谐振电感 + 变压器漏感。该公式基于简化的线性化模型,但对初始估值很有用。

通过应用公式2并将其与25 kW直流充电桩的规格进行比较,可以确定将LRESONANT与LLEAK的和取值为 22 µH左右会是一个合理的假设。表2显示,对于最坏情况(VSEC = 200 V),可以在留有一定的裕量的条件下提供10 kW的额定输出功率,因为从谐振角度来看,理想情况下的最大功率传输为11.57 kW。

表2.在整个输出电压范围内满足输出功率规格所需的 LRESONANT+LEAK。

励磁电感(LM)

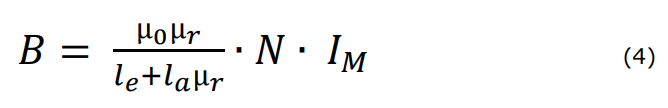

励磁电感(LM)在优化变压器尺寸方面发挥着重要作用,并且还会影响整体效率。对于给定的初级电压,较高的LM将转化为较低的励磁电流(IM),从而降低流过磁芯的总磁通量,缩小所需的有效横截面积(Ae)(公式3、4和5),这会有利于变压器更紧凑。

尽管如此,较高的LM值意味着所需匝数(n1)的增加,在工作于高RMS电流的系统中(如本示例中的25 kW 电动汽车充电桩设计),这会导致导线横截面积的增加(以使传导损耗得到控制),然后导致变压器尺寸的增加,以便能够在磁芯的可用绕组区域中容纳磁芯。

很明显,励磁电感值是变压器设计和优化的一个要素,但不是我们转换器的固定要求。因此,我们的工程师在此采用的方法是,依靠磁性元件制造商提供优化设计,尽可能做到紧凑和高效,同时满足应用要求(主要是效率、尺寸和成本)。然而,公式3至5帮助我们了解励磁电感如何影响到改变变压器尺寸和损耗的各项。

其中B是磁通密度,φ是磁通量,Ae是(磁芯的)有效横截面积。

其中µ0是真空磁导率,µr是相对磁导率,le是磁路长度,la是磁芯气隙长度,N是初级绕组的匝数,IM是励磁电流。

其中AL是电感系数。

从控制和调节的角度来看,为LM设立一个最小值也很重要。该值越低,控制环路运行速度就越快,而采集和控制硬件需要支持该工作速度。

总而言之,在本项目中定义LM可接受范围的最重要因素包括:最大调节速度、对IM峰值电流的影响、对次级侧电流的影响(随着LM的减小而增加)和磁体结构的可行性(紧凑)。

开关频率

根据以往设计(例如11 kW LLC转换器)中积累的经验,选择100 kHz作为开关频率。[4]该值是在相对较高的开关频率(有助于减小磁体尺寸)和过高的开关频率(会产生过高的开关损耗)之间进行的权衡。

相移法和几种选择

出于仿真的目的,在互补桥之间使用固定占空比为50%的单相移。计划在实际控制实施级评估其他相移法(例如扩展相移、双相移和三相移),作为改善系统性能的可能手段之一。

磁通平衡

磁通平衡技术旨在防止在变压器中由所谓的磁通走漏引起磁芯饱和。这种现象(又称磁通阶梯效应)的成因是,由于施加于变压器的(伏特 x 时间)净积不平衡,造成在每个开关周期中磁芯中剩余磁通的累积——在一个开关周期中它应该恰好为零。当乘积不为零时,所施加的电压波形不是纯交流的,而是含有直流偏置分量,该分量会引起剩余磁通。

(伏特 x 时间)乘积背后的不平衡可能非常细微,难以识别,例如单个半桥的占空比或RDSON本身。在小功率和中功率系统中,采用一个“隔直电容”,与初级或次级绕组串联,用来过滤直流偏置电流。在25 kW充电桩设计中,该电容的特性和要求会导致组件体积庞大或无法实现。电容值会落在几十微法的范围内,隔直电压在1000 V左右。

然而,最具挑战性和限制性的则是IPRIM,RMS和 ISEC,RMS很高,预计会介于45 A和65 A之间。合适的解决方案需要大约15到20个陶瓷电容并联,鉴于多种原因,包括尺寸、成本、布局复杂性和系统可靠性,这不切实际。一种替代方案是采用电解电容或金属化聚丙烯电容,类似于在PFC级的直流链路中所使用的电容,但这会占用PCB上的大量空间,同时也会增加BOM成本。

要实现实用、紧凑且有竞争力的设计,一种可行解决方案是防止磁通阶梯效应。这可采用多种实现方法,并且有大量讨论该主题的文献。本项目实施的解决方案是磁通平衡算法,该算法可控制和修改施加在变压器初级和次级绕组上的电压波(占空比),以使其保持平衡,从而确保平均直流电流为零。

测量初级和次级电流作为控制环路的输入,这需要额外测量变压器的初级和次级电流,而对于实际的转换器控制,仅检测输入和输出电流。另一方面,磁通平衡消除了电容需求,从而减小了尺寸和成本,并提高了系统效率。这些因素以及工程团队以前在实施这种技术方面的专业知识,都是此方法深受欢迎的主要原因。本系列文章的第五部分将提供有关实施磁通平衡控制技术的更多详细信息。

2

准备仿真

除了讨论PFC级的开发之外,本系列文章的第三部分 [3]还提供了更广泛的概述,说明为什么仿真在电力电子设计中至关重要,以及在运行仿真之前要考虑的主要因素,例如目标、模型和输入参数。牢记这些因素将有助于成功的项目开发和执行。下面将介绍DAB-PS级电源仿真的关键信息。

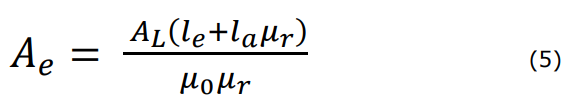

目标

以验证系统的目标效率为主要目标,并由此帮助选择变压器和谐振电感的参数,在实现效率最大化的同时满足系统的其余要求。表3概述了主要目标。

表3.仿真的主要目标摘要。

仿真模型

安森美半导体工程团队为DC-DC转换器开发的SPICE功率仿真模型如图2所示。与第三部分中介绍的三相 PFC级的电源仿真模型相比,它更简单,前者对三个半桥进行开关,需要同步交流电网电流和电压。在 DAB-PS转换器中,电源级使用四个半桥单元(与PFC 模型中使用的模块相同)。

至于变压器和谐振电感,该模型包含:Lpri与Lsec的耦合比(K = 1)、Lm(励磁电感)、Ls(次级电感)、Lr(谐振电感)和等效串联电阻(适用于变压器和电感绕组)。须强调的是,变压器和电感的磁芯损耗并未包含在内。在这一级中,考虑这些因素的可行起点是估计该损耗与传导损耗近似。

模型中的其他元件包括C_Pri和电压电流传感器(SPICE 格式),用于测量初级和次级电流以实现磁通平衡。C_Pri代表在DAB-PS输入端使用的缓冲电容,并与直流链路并联。此类电容应靠近MOSFET放置,以抑制开关节点上出现的电压尖峰。

在最终产品实现中,可能不需要这些电容,或者其规格要小得多,因为PFC的直流链路部分已经提供了滤波功能。然而,就本项目的目的而言,DAB-PS应作为一个独立系统正常工作,进行独立评估,因此该电容必不可少。如前所述,该控制模型采用了50%单相移工作的定制数字PWM模型。

图2:DAB转换器的仿真模型。

输入参数

表4和表5概述了仿真输入参数。将使用n1/n2、LM和VSEC的替代值进行评估并最终确定最佳配置。其余参数在所有仿真中保持不变,根据我们工程团队在无源元件设计方面的专业知识、现有解决方案的基准和围绕该主题的文献,选择这些参数,以作为起点。

表4.仿真输入参数。以蓝色突出显示的是在仿真中会发生变化的参数。

表5.SPICE仿真的配置。

3

仿真结果

本章节讨论仿真获得的结果。测试可分为两个主要评估,第一个评估围绕变压器匝数比n1/n2和效率,第二个评估围绕LM。测试结果将有助于实现前面提出的目标并回答关键的设计问题。请注意,除非另有说明,否则所有仿真均在“输入参数”部分中提供的数值下执行。

变压器匝数比(n1/n2)评估

效率和损耗

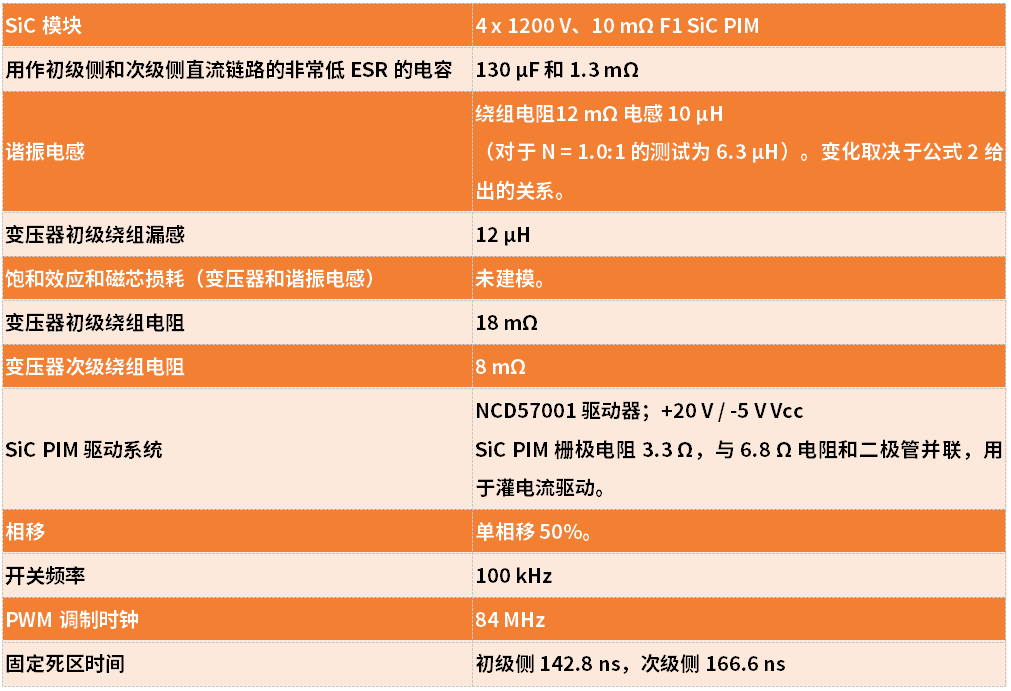

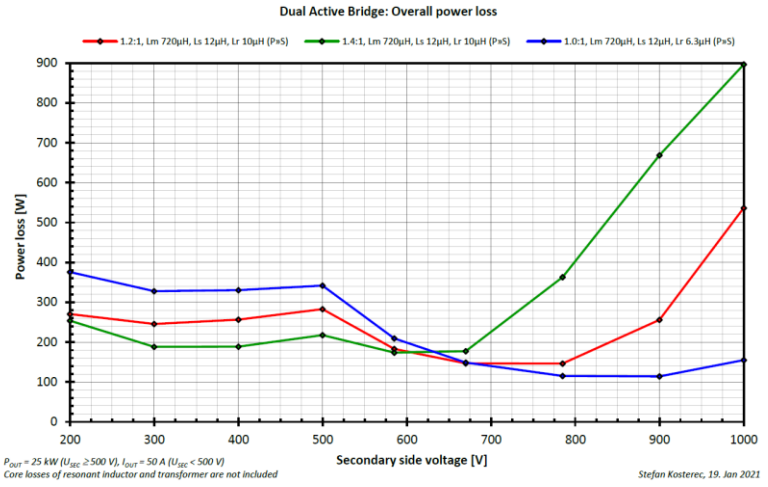

仿真的第一个结果和最具代表性的结果如图3和4所示。根据不同的n1/n2配置,分别在800 V、666.7 V和571 V次级工作电压下提供峰值效率。在此值得注意的是,在340 V至830 V的VSEC工作电压范围内,所有评估的匝数比都可实现98%的峰值效率(但不包括电感和变压器的磁芯损耗)。

然而,随着VSEC向低端(200 V)和高端(1000 V)移动,不同n1/n2比值之间的差异会变得更明显。实际VSEC值偏离最佳点越远,效率就越差(图3中曲线图的左右两端)。有趣的是,虽然增加n1/n2会显著增加VSEC > VSEC,OPTIM时的总功率损耗(图4的右端),但减小n1/n2并不会对VSEC < VSEC,OPTIM时的功率损耗产生同等明显的影响(图4的左端)。

尽管增加n1/n2比值会使VSEC < VSEC,OPTIM时的效率提高(图3左端),但差异并不像VSEC > VSEC,OPTIM时那样显著(图3右端)。因此,似乎减小n1/n2比值可能会导致整体性能的提高,不过情况并非总是如此,这取决于在整个VSEC工作范围内要确保的最低效率。

图3:随VSEC电压和变压器不同的n1/n2比值,DAB效率的变化。不包括谐振电感和变压器的磁芯损耗。VDC-LINK = 800 V,LM = 720 µH。

图4:随VSEC电压和变压器不同的n1/n2比值,DAB 功率损耗的变化。不包括谐振电感和变压器的磁芯损耗。VDC-LINK = 800 V,LM = 720 µH。

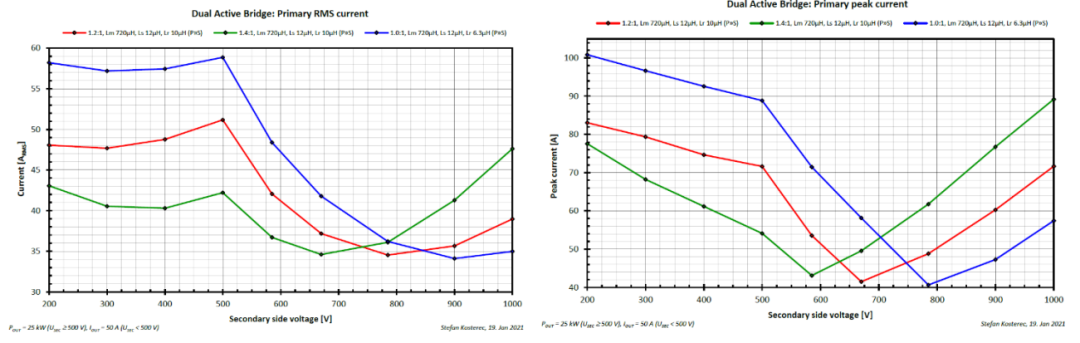

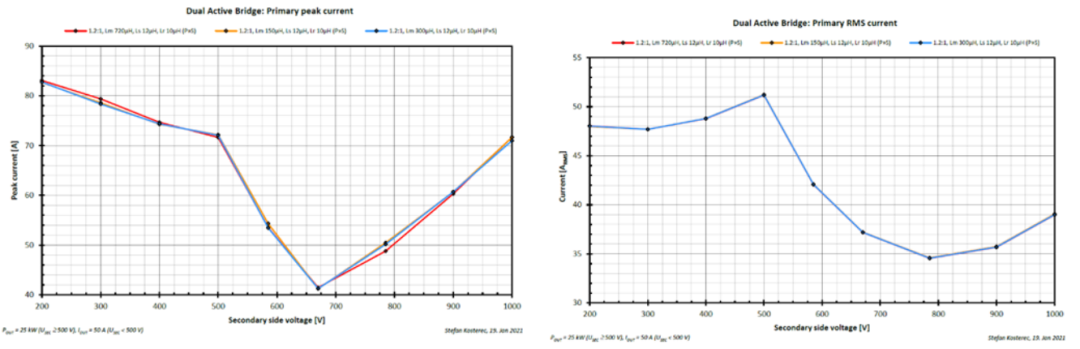

初级和次级电流

低n1/n2比值也带来了缺点,通常需要找到一个最佳点。最突出的缺点是在低VSEC时IPRIM,PEAK和IPRIM,RMS较高(图5),这意味着SiC MOSFET的导通电流较高。

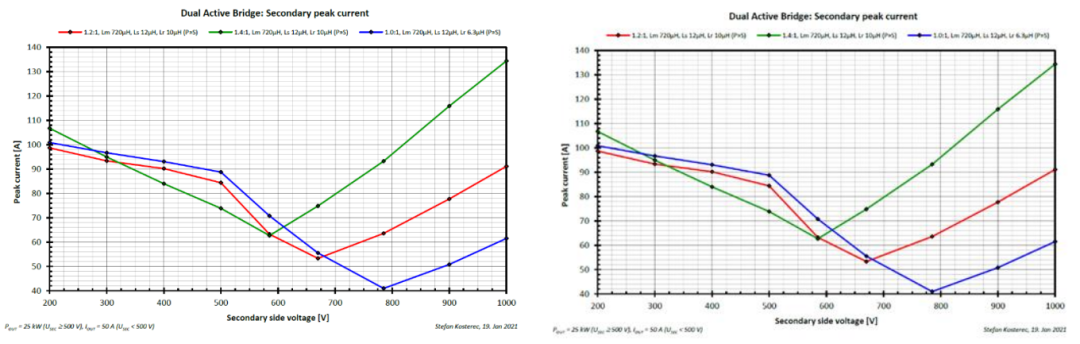

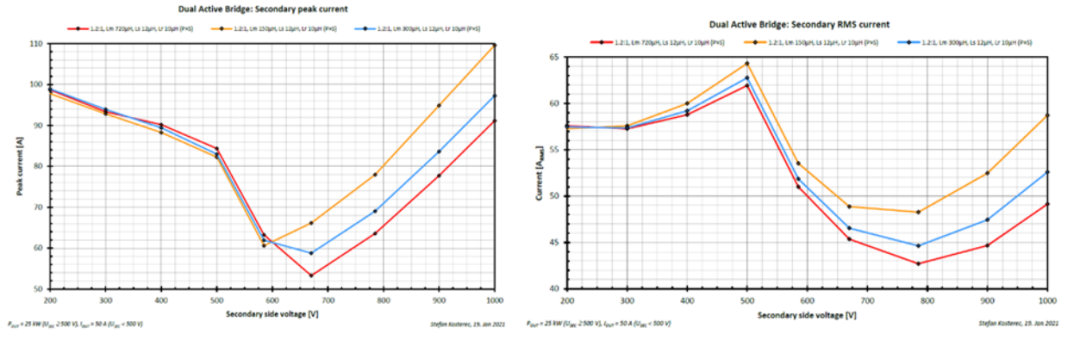

同时,增加n1/n2会导致在高VSEC下更高的ISEC,PEAK和ISEC,RMS(图6)。为避免磁饱和,需要在变压器设计中格外小心初级侧出现相对较高的峰值电流。

图5:IPRIM,RMS和IPRIM,PEAK与变压器匝数比的函数关系(VDC-LINK = 800 V,LM = 720 µH)。

图6:ISEC,RMS和ISEC,PEAK与次级侧电压和变压器匝数比的函数关系(VDC-LINK = 800 V,LM = 720 µH)。

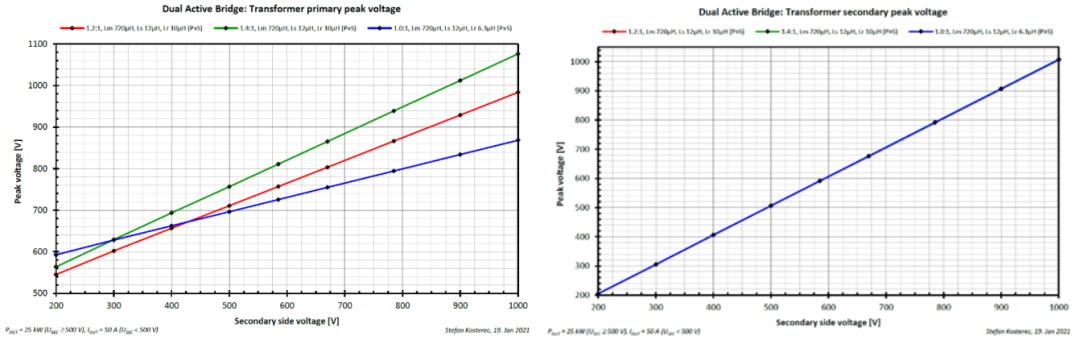

初级电压、次级电压和电感电压

图7描述了变压器绕组上的电压。这些都是需要传递给变压器制造商的值,以供他们计算所需的隔离。

图7:变压器两端子间VPRIM,PEAK和VSEC,PEAK电压与次级侧电压和变压器匝数比的函数关系(VDC-LINK = 800 V,LM = 720 µH)。

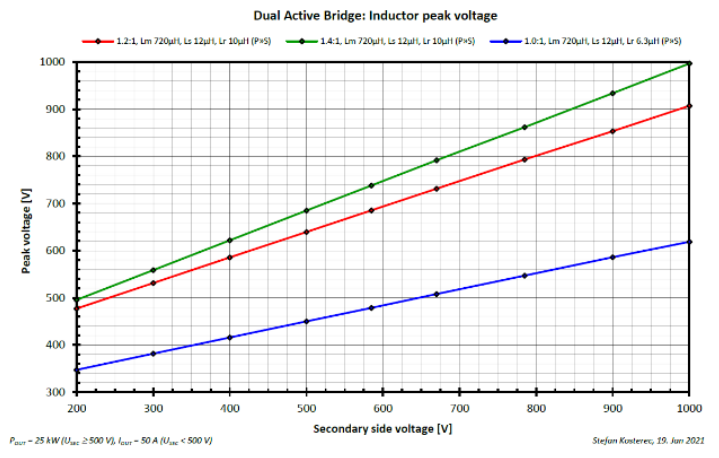

同样,图8显示了谐振电感的电压,在这两种情况下,电压演变遵循类似的模式,两端子间的电压随着VSEC的增加而增加。在所有情况下,电压值都保持在1000 V以下,对于常用电感来说不会构成问题。

图8:两端子间的谐振电感电压与次级侧电压和变压器匝数比的函数关系(VDC-LINK = 800 V,LM = 720 µH)。

励磁电流

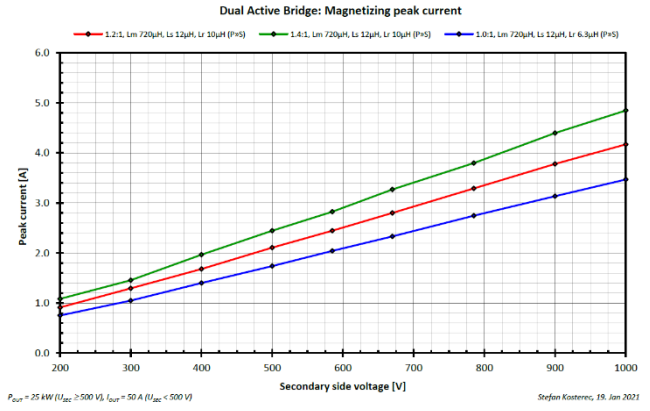

变压器励磁电流(对于给定的LM)未因n1/n的变化在整个VSEC工作电压范围内显示出明显变化(图9)。

图9:IM与次级侧电压和变压器匝数比的函数关系(VDC-LINK = 800 V,LM = 720 µH)。

励磁电感(LM)评估

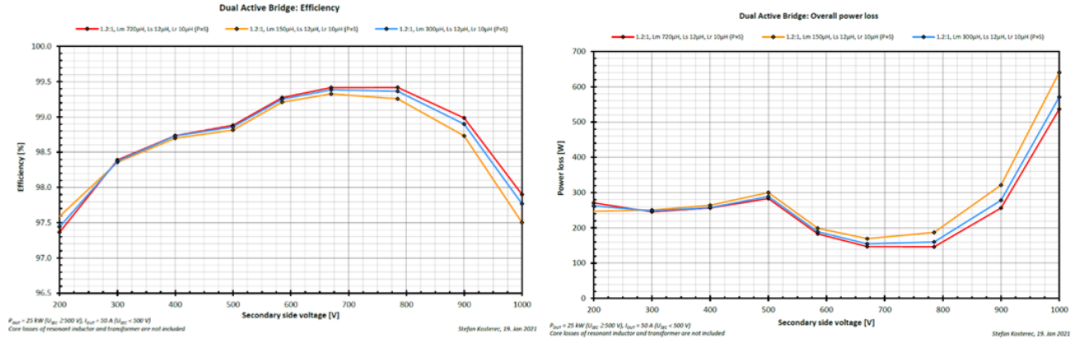

本章节介绍不同励磁电感值对系统性能的影响。请注意,我们使用不同的励磁电感(720 μH、300 μH和150 μH)执行了三个仿真系列。在此分析中,已将变压器的n1/n2固定为1.2:1。

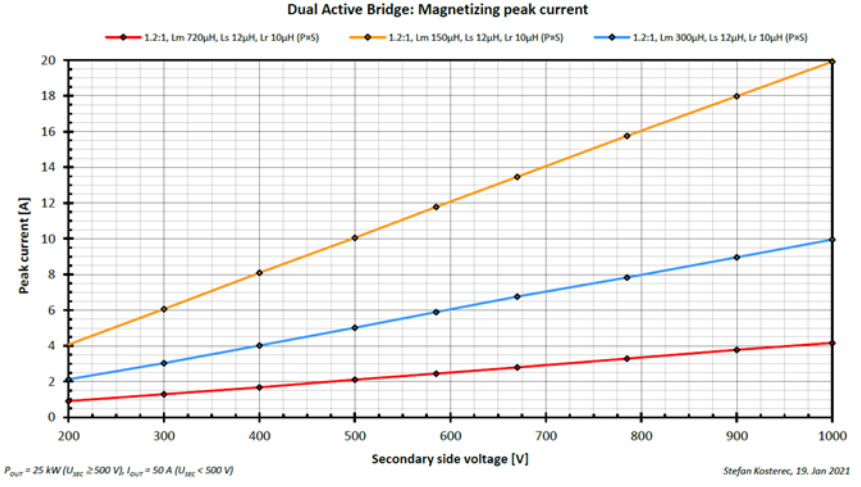

在上一章节中,已经使用相对较高的Lm固定值(720 μH),评估了匝数比(n1/n2)对效率和其他变量的影响。如图9所示,该选择导致最大IM,PEAK低于5 A,这似乎符合电源变压器设计中的常见经验法则,即将变压器设计为在IM,PEAK的值约为最大IPRIM,PEAK(图5中的82 Apeak)的5%至10%下工作。

图10显示LM对效率的实际影响非常低,在非常高的 VSEC下仅表现出0.4%的差异。正如“DAB磁性元件设计指南”一节所述,励磁电感的实际值不是项目的关键要求,而是由磁性供应商选择,以便制造尽可能紧凑的变压器,同时满足其余要求。

图10:VDC-LINK = 800 V,n1/n2 = 1.2:1时,DAB效率和功率损耗与次级侧电压和励磁电感的函数关系。不包括谐振电感和变压器的磁芯损耗。

仿真得到的另一个启示是,在不同的LM值下,IPRIM,PEAK和IPRIM,RMS几乎保持不变(图11)。然而,次级侧的情况并非如此(图12),在不同的LM值下,ISEC,PEAK和ISEC,RMS分别从91 Apeak跃升至109.6 Apeak、从49 Arms跃升至58.7 Arms。

通过这一观察和进一步研究,我们可以了解励磁电感如何影响变压器尺寸。ISEC,RMS的平方增加了1.435倍(LM = 150 µH(58.7 Arms)相对于LM= 720 µH(49 Arms)),这可以解释为需要以相同的因子增加导线的横截面积(如果绕组损耗保持不变)。然而,n2(LM= 150 µH)减小为1/2.19,使用相同的绕组横截面积将使铜损耗降低为1/1.52。最重要的是,n1(初级匝数)也会减小,从而进一步降低了铜损耗。

尽管如此,这种改进可能是以加大磁芯为代价。随着 LM的降低,IM,PEAK增加了4.8倍,从4.1 A(LM = 720 µH)增加到19.9 A (LM = 150 µH),如图13所示,而n1(和 n2)仅减小为1/2.19(如上所述)。应用公式 3,乘积N · IM增加,磁通密度(B)随之增加,这会触发对更大磁芯(增加Ae横截面积)的需求,以便保持合理水平的磁通密度(B)。

该示例说明了这几个元件的相关性,以及为什么通常要进行折衷。然而,找到变压器尺寸和LM之间的最佳点通常取决于磁性元件设计人员的技术和能力(如前所述)。

图11:DAB IPRIM,PEAK和IPRIM,RMS变化与次级侧电压和励磁电感的函数关系(VDC-LINK = 800 V,n1/n2 = 1.2:1)。

图12:DAB ISEC,PEAK和ISEC,RMS变化与次级侧电压和励磁电感的函数关系(VDC-LINK = 800 V,n1/n2 = 1.2:1)。

图13:DAB IM,PEAK变化RMS与次级侧电压和励磁电感的函数关系(VDC-LINK = 800 V,n1/n2 = 1.2:1)。

4

结论和设计折衷

上述章节所介绍的仿真用于验证DAB转换器的初始目标,并帮助制定设计决策,尤其是涉及变压器和谐振电感的设计决策。表6和表7显示了系统最终选择的参数值。这些值将传递给磁性元件制造商,供他们开发优化的磁性元件。

已将变压器的匝数比n1/n2设置为1.2:1.0,因为此配置在整个工作范围内表现出最佳性能,在VSEC = 800 V 时表现出高峰值效率(99.4%),在VSEC = 900 V时为 99%,而在接近低端(200 V)和高端(1000 V)处则仅表现出小幅效率下降(图3),相比其他匝数比(1.4:1.0 和 1.0:1.0)性能更好。

对LM的要求则更加灵活,额定范围大约从150 µH到300 µH。该值是DAB磁性元件设计指南中提及的多方面因素的折衷。在IM = 20 A(及以下)时,应确保最小LM值为150 µH,而范围高达300 µH则为磁性元件制造商留出了LM值的选取空间,以提供尽可能紧凑和高效的全面变压器设计。

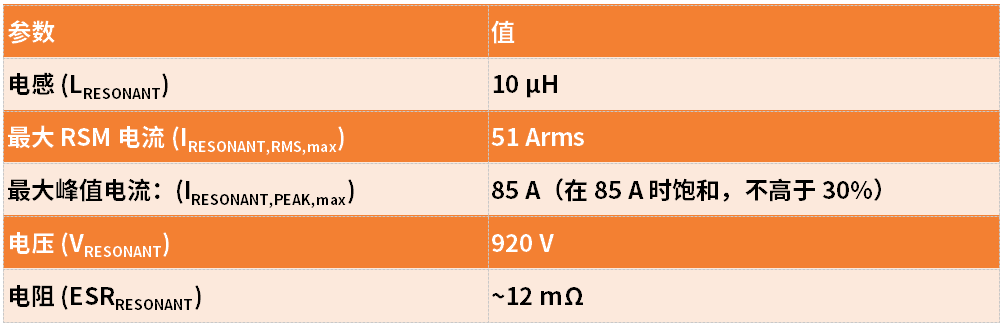

根据DAB磁性元件设计指南章节中提出的建议,选择10 µH作为谐振电感的估计值。

最后不得不提的是,已提议将变压器和电感的等效串联电阻(ESR)值作为符合其他定义参数的最大合理估计值。不言而喻,实际磁性设计越能降低电阻值则越好。这属于磁性元件供应商可以增加价值的优化过程。

表6.为变压器选择的设计参数。这些用于为变压器制造商指定变压器要求。

表7.为谐振电感选择的设计参数。这些用于为变压器制造商指定电感要求。

开发过程的下一步将是与磁性元件制造商分享要求,并接收磁性部件的设计建议。一旦获得了磁性元件的样品,就可以测量它们的实际参数,并使用SPICE模型中的改进参数运行新的仿真。在获得实际转换器硬件之前进行第二次分析,提供更准确的性能和损耗结果。

例如,可以在仿真中添加磁芯损耗,因为磁性制造商通常会提供实际值。虽然下一篇系列文章中将讨论磁性参数,但实际测量的磁参数也将有助于增强控制模型,并有助于在拥有硬件之前推进控制算法和控制环路的开发。这有助于加速开发过程,因为使用高级模型可能会简化硬件的调试和调整工作。

请继续关注下一篇系列文章,即第五部分,它将讨论控制算法和控制环路的实施指南。

-

DC-DC直流升压模块的选型2024-11-29 9561

-

项目要做一个DC-DC车载电源,输入300—1000V,输出0—30V,功率大概2KW,前级和后级用什么拓扑比较好?2024-03-19 3635

-

基于碳化硅 (SiC)的25 kW电动汽车直流快充开发指南-结构和规格2023-11-27 1753

-

DC-DC转换器实用设计考虑和应用2023-08-25 1864

-

DC-DC开关频率的选择(2)2023-07-04 4147

-

如何使用SiC功率模块改进DC/DC转换器设计?2023-02-20 8234

-

25 kW电动汽车SiC直流快充设计指南:经验总结2022-12-09 2005

-

25 kW快充系统中的辅助电源设计2022-06-27 3297

-

DC-DC电源的相关资料分享2021-11-17 1493

-

3KW车载双向DC-DC电源、6KW车载双向DC-DC电源、 10KW车载双向DC-DC电源、20KW车载双向DC-DC电源 可提供技术支持。2021-11-09 1787

-

单端反激dc-dc matlab仿真2021-08-31 1022

-

FP6601Q工作设计指南(AC-DC / DC-DC)2020-11-10 2500

-

【罗姆SiC-MOSFET 试用体验连载】基于Sic MOSFET的直流微网双向DC-DC变换器2020-04-24 2514

-

SiC MOSFET DC-DC电源2018-11-09 2663

全部0条评论

快来发表一下你的评论吧 !