使用KOH各向异性蚀刻Si的光学器件的单掩模微制造(上)

使用KOH各向异性蚀刻Si的光学器件的单掩模微制造(上)

制造/封装

描述

引言

我们报道了利用KOH水溶液中硅的各向异性腐蚀,用单掩模工艺进行连续非球面光学表面的微加工。使用这种工艺制造了具有几毫米量级的横向尺度和几微米量级的轮廓深度的精确的任意非球面。我们讨论了决定成形零件精度和最终表面质量的因素。我们演示了1毫米和5毫米的复制非球面相位板,再现散焦,倾斜,散光和高阶像差。该技术具有连续生产反射和折射任意非球面微光学元件的潜力。

介绍

非球面微光学元件用于光通信以将光耦合到光纤,用于光存储拾取器[1],用于波前传感器,用于半导体激光器的光束形成光学器件和显示应用。

非球面的微加工是一项重要的任务。由于元件尺寸小,传统方法如研磨和抛光不适用。

球形凹陷的各向异性蚀刻

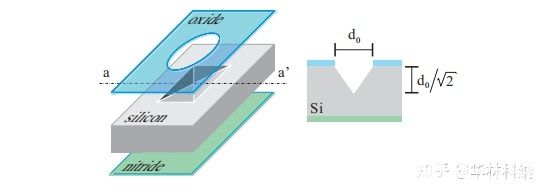

图1。通过圆形掩模的<100>硅片的各向异性蚀刻

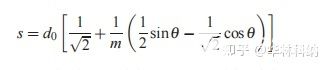

图2说明了这个过程。去除氧化物掩模,随后将样品浸入蚀刻剂溶液中,有利于蚀刻(411)平面,其蚀刻速率大于(111)平面。(411)侧壁最终达到一个深度,其中形成了另一个倒金字塔,其深度相对于<100>Si顶面,决定了随后形成的圆形轮廓的矢状面。

其中θ是新棱锥的刻面和顶面之间的角度(平面(411)和(100)之间的θ = 19.47度),m是这两个平面之间的蚀刻比,即m = R<114>/R<100 >,其中R(pqr)表示对于给定的KOH浓度,平面的蚀刻速率< pqr >。

进一步的蚀刻在凹陷的底部产生圆形表面,这可能是n11平面的更快蚀刻的结果,n11平面连续地相互超越。在此过程中,剩余的(411)晶面继续横向移动,直到它们最终消失,同时球形截面的直径增加。当顶部硅表面已经被蚀刻到深度h时,球形凹陷的直径D由经验公式(2)给出。

图二。用KOH无掩模蚀刻金字塔形凹坑产生圆形轮廓。

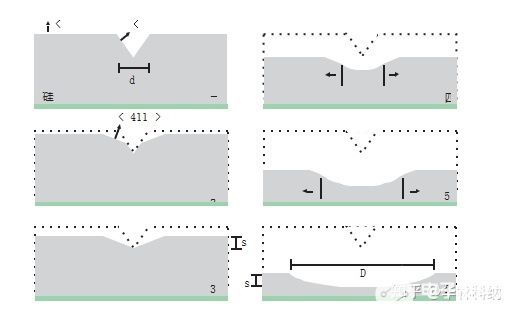

对蚀刻阵列中的不同微镜测量的rms表面粗糙度在15和25 nm之间的范围内。由折射率为n的复制光学部件中的这种粗糙度引起的波前变形小1/(n-1)倍,在8和13 nm之间的范围内(对于n = 1.5),这对于可见光是可接受的。

微结构的归一化焦距由下式给出:

-

VirtualLab Fusion应用:各向异性方解石晶体的双折射效应2025-04-29 580

-

什么是各向异性刻蚀?2023-08-22 2079

-

高速硅湿式各向异性蚀刻技术在批量微加工中的应用2023-05-18 2594

-

KOH硅湿法蚀刻工艺详解2022-07-14 5987

-

使用KOH各向异性蚀刻Si的光学器件的单掩模微制造(下)2022-05-11 1340

-

碱性KOH蚀刻特性的详细说明2022-05-09 2619

-

单晶硅的各向异性蚀刻特性说明2022-05-05 4130

-

详解单晶硅的各向异性蚀刻特性2022-03-25 4201

-

一种改进的各向异性湿法蚀刻工艺2022-03-14 1365

-

各向同性和各向异性工艺如何用于改善硅湿蚀刻2022-03-09 3459

-

半导体各向异性蚀刻的表面化学和电化学2022-03-03 2033

-

低浓度KOH中的各向异性蚀刻2021-12-28 2145

-

晶圆湿式用于硅蚀刻浴晶圆蚀刻2021-12-23 1043

-

用于化学分析的Si各向异性湿法化学蚀刻2021-12-22 1903

全部0条评论

快来发表一下你的评论吧 !