硅结构的深且窄的各向异性蚀刻研究

硅结构的深且窄的各向异性蚀刻研究

今日头条

描述

引言

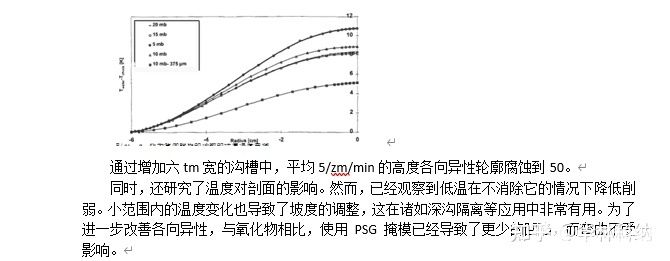

在使用低温卡盘的低压高密度等离子体反应器中研究了硅结构的深且窄的各向异性蚀刻。我们华林科纳以前已经证明了这种技术在这种结构上的可行性。已经研究了蚀刻速率和轮廓的改进,并且新的结果显示,在5 μm的平均蚀刻速率下,2 pm宽的沟槽蚀刻到50 pm的深度,具有高度各向异性的轮廓和对SiO2掩模非常高的选择性。

介绍

自从微电子机械系统(MEMS)出现以来,硅的深腐蚀已经成为一种有吸引力的技术。来自表面技术系统公司、阿尔卡特公司或应用材料公司等制造商的新型商用蚀刻工具已经迅速问世,以满足日益增长的需求,并且现在能够深度蚀刻超过300 pm的硅。工艺控制得越来越好,不同种类的MEMS,如压力传感器和加速度计已经用这种技术生产出来。新的挑战包括增加纵横比(深度/宽度),同时保持高蚀刻速率和高各向异性。

结果

螺旋中蚀刻率的提高

在之前的工作中,其他作家已经证明了在家用低温螺旋反应器中以高蚀刻速率蚀刻硅中的深窄沟槽的可行性。所获得的轮廓是高度各向异性的,在蚀刻到35 pm深的大约1 ymN2 pm侧沟槽的掩模下具有底切。各向异性定义为A=1-(Vy/Vy),其中为横向蚀刻速率,为垂直蚀刻速率,约为0.97,斜率约为88。垂直蚀刻速率约为3.6/zm/min,而在更宽的沟槽中则超过5从m/min,与工业和商业上可用的反应器相比,这是可以接受的。值得注意的是,A=1-(Vy/Vy),其中为横向蚀刻速率,为垂直蚀刻速率,约为0.97,斜率约为88。垂直蚀刻速率约为3.6/zm/min,而在更宽的沟槽中则超过5从m/min,与工业和商业上可用的反应器相比,这是可以接受的。值得注意的是,时间。这是通过将SF6流量从200 sccm增加到200 sccm实现的;已知气体流量的增加提供了更多的氟自由基,因此增加了蚀刻速率。使用更高的传导率和更高的涡轮分子泵也提高了泵系统的效率,以便在高气体流速下保持低压。

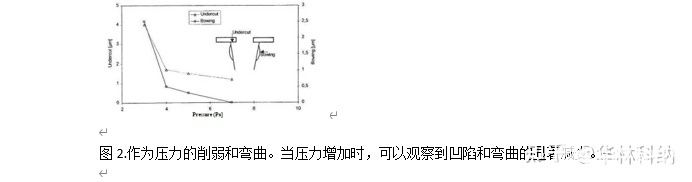

仅增加气体流量而不改变其他参数会导致各向同性的轮廓,因为横向蚀刻速率也会增加。为了获得各向同性的分布,需要改变氧流量、偏压和主要压力。在具有相同各向异性程度的剖面中,蚀刻速率从3.6增加到大约4.7。在3 Pa时。我们获得了2.7阿明的蚀刻速率,在5 Pa下增加到4.7阿明,但是在进一步的压力下下降。高压增加了氟原子和其他自由基的形成,但也减少了离子流量。6蚀刻速率的最初增加是由于较高的氟浓度,高压下的减少是由于离子流量的减少。

在螺旋体中的轮廓的改进

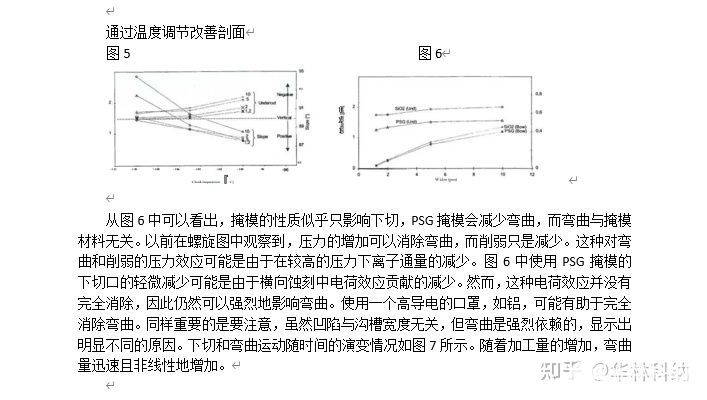

当试图随着较长的处理时间蚀刻更深时,轮廓主要受到掩模下的下切扩大沟槽开口和10min处理时间后出现轻微弯曲的影响。必须尽量减少下切口,以调整剖面的坡度,并必须消除弯曲。对这两种影响有显著影响的参数是氧流、偏置电压、基底温度和压力。

氧浓度增强钝化,从而减少横向蚀刻。对于更高的氧流量,欠切割和弯曲可以显著减少;然而,更高的钝化导致高度积极的轮廓和深度的限制。在一定的工艺条件下,也会形成黑硅。因此,不可能仅仅通过只调节氧流量来完全消除这些影响。

高偏置电压增加了离子的能量和离子的能量

衬底温度是影响底切和弯曲的另一个参数。已知低温会显著降低横向蚀刻mte,而由于离子轰击而保持垂直蚀刻速率。然而,过低的温度并不能消除横向蚀刻。此外,另一个影响是产生负面形象;随着温度的降低,观察到沟槽底部的扩大。这种现象可能是由底部钝化层厚度的减少引起的,因为顶部附近氧原子的消耗较高。因此,横向蚀刻在沟槽顶部减少,而在底部显著增加。

最后,可以通过以下方式最大限度地减少底切和弯曲增加气体压力。可以看出jri E'ig。当压力从3 Pa增加到7 Pa时,fi、底切和弯曲显著减少。弯曲可以完全消除。这可能是由于当压力增加时,较高氧浓度的bettet钝化与低离子通量结合。增加压力的另一个优点是蚀刻速率也增加了。

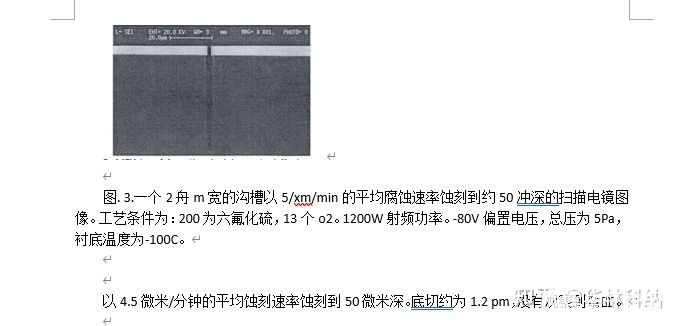

图3中示出了优化的轮廓。以5 μm/min的平均蚀刻速率将2 pm宽的沟槽蚀刻到50 pm深,这与聚合物钝化技术相当。底切约为1 pm,弯曲可忽略不计。各向异性约为0.98,对氧化物掩模的选择性高于500∶1。该工艺已被成功用于证明功率器件中深沟槽隔离的可行性。

结论

在自制的螺旋等离子体反应器中研究了硅窄沟的深低温蚀刻。

最后,在我们的低温卡盘中测量了晶圆的变形,以估计晶圆和卡盘之间的温差。在晶圆的中心,预计相差大约10摄氏度。氟化硫气体流量和提高泵送系统的效率,提高了窄沟槽(~2宽)中的蚀刻速率。压力和温度的调节优化了蚀刻速率和各向异性。

-

湿法刻蚀是各向异性的原因2025-08-06 1407

-

各向异性导电胶原理 各向异性导电胶的工艺步骤2024-01-24 4797

-

什么是各向异性刻蚀?2023-08-22 2077

-

高速硅湿式各向异性蚀刻技术在批量微加工中的应用2023-05-18 2589

-

单晶硅的各向异性蚀刻特性说明2022-05-05 4126

-

详解微机械中的各向异性刻蚀技术2022-04-22 4332

-

详解单晶硅的各向异性蚀刻特性2022-03-25 4200

-

单晶硅各向异性蚀刻特性的表征2022-03-22 963

-

一种改进的各向异性湿法蚀刻工艺2022-03-14 1365

-

各向同性和各向异性工艺如何用于改善硅湿蚀刻2022-03-09 3457

-

半导体各向异性蚀刻的表面化学和电化学2022-03-03 2030

-

用各向异性湿法蚀刻技术制作的低损耗硅波导2021-12-22 1403

-

基于图形处理器进行硅的各向异性腐蚀模拟2018-02-07 873

-

单晶硅各向异性腐蚀的微观动态模拟2009-07-02 981

全部0条评论

快来发表一下你的评论吧 !