使多种汽油喷射策略管理弹道喷射的解决方案

描述

在无排放电动汽车填满我们的道路之前,汽车制造商可以对内燃机进行许多改进,以减少排放,同时继续承担世界上大部分交通需求的负担。

具有稀薄分层运行的汽油直喷 (GDI) 燃烧可减少有毒的发动机排放,并显着降低燃油消耗。到现在为止还挺好。然而,在稀薄分层运行中使用精确的高空燃比也会有一些缺点,包括发动机不稳定、功率损失和氮氧化物 (NOx) 排放增加。使用多种汽油喷射策略可以最大限度地减少这些问题。但是,这些策略需要通过喷射器以非常精确的剂量输送非常少量的燃料。然后还有一个工程问题:为了输送非常少量的燃料,传统的螺线管喷射器被迫在其“弹道”区域工作,在该区域,线圈通电时间和喷射燃料量之间的相关性变得高度非线性!

STMicroelectronics 的工程师瞄准了一种解决方案,该解决方案可以管理弹道喷射,并使用多次喷射策略确保发动机在整个发动机运行条件范围内的最佳运行。

要克服的两个关键问题是最大限度地减少稀薄燃料混合物的缺点,即较高的 NOx 排放和由于稀薄混合物中较高的氧含量和当喷射的燃料接触较冷的汽缸壁并导致不稳定和导致不稳定和更高的粒子排放。为了克服多次喷射策略的这些问题,需要掌握螺线管喷射器的弹道模式,以提供具有最大精度的受控燃料喷射。

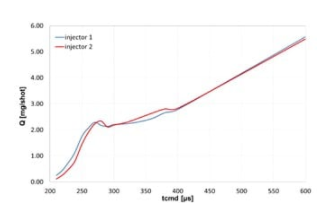

同一系列的两个喷油器的喷油率

弹道模式

如左图所示,同一系列的两个喷油器在电磁指令脉冲宽度大于 400µs(》2.8mg 燃料)时表现出良好的线性。不幸的是,对于多次注射,在非常非线性的区域中脉冲需要小于 400µs。这种非线性是由于许多难以改善的机电问题,包括喷射器弹簧质量惯性、线圈施加的电磁力和螺线管之间的摩擦变化。

为了掌握所需的喷射目标并将电磁喷射器的使用扩展到短喷射,我们需要关于弹道操作期间实际输送的燃料量的实时信息。有了这些信息,我们可以使用闭环算法实时调整喷油器通电时间,以获得最佳喷油量。

这怎么可能?

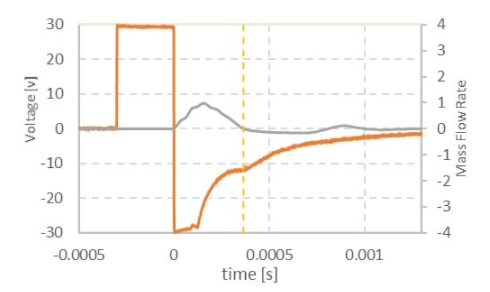

在我们的实验室中,我们发现喷射电压信号与实际输送的燃料量相关。下图显示了喷油器电压信号(橙色)与相应的喷油质量流量(灰色)之间的比较。

通过分析这两条曲线,我们发现没有电磁阀打开延迟,在我们的图表中为 0s。然而,电压信号在注入质量流量被取消的同时显示出拐点(黄色虚线)。该时间对应于喷油器针阀关闭时间,该时间发生在关闭阶段,此时喷油器线圈断电并产生自感应电压。

通过实时监测喷油器控制电压信号,我们可以计算在弹道模式下喷射的燃油量。然后,我们可以将喷射的燃料量与先前定义并加载到发动机控制图中的所需目标燃料质量值进行比较。从这个比较中,我们可以定义和实现线圈通电时间的校正值。

通过使用这种控制策略,GDI 电磁喷油器可用于非常短的喷射,当发生弹道行为时,使其能够用于 GDI 发动机的多种喷射策略。

对于 300 µs 的线圈通电时间,差分电压指令信号与相应的注入质量流量之间的比较。

完整的产品系列

STMicroelectronics 拥有完整的产品系列,可用于下一代 GDI 发动机的全电子控制。它包括能够管理弹道喷射并使用多次喷射策略确保发动机在整个发动机运行条件范围内发挥最佳功能的设备。ST 正在让驾驶变得更智能、更环保。

审核编辑:郭婷

-

共轨电控喷射系统的特点有哪些2024-08-06 1864

-

水喷射引导的激光技术2022-10-20 4066

-

ADCsSARY-SEQ组件的喷射器通道有什么好处?2019-10-22 1766

-

喷射式点胶机的特点2019-03-29 1380

-

干油喷射润滑系统2018-04-13 1313

-

汽油喷射系统的组成与汽油机电控燃油喷射系统的介绍2017-11-26 2084

-

电控汽油喷射系统产业市场特点TOP42016-02-18 2179

-

基于MCS-51汽油机电控燃油喷射系统的设计方案2012-07-11 18772

-

电子控制汽油喷射系统的特点有哪些2010-03-11 4837

-

产生真空的喷射泵2009-12-11 572

-

小型风冷汽油发电机组燃油喷射特性2009-10-25 553

-

YBL 6980Q 11b型客车电控汽油喷射系统2009-07-27 780

-

介绍喷射技术理论及应用2009-02-22 793

-

电控燃油喷射器测试电路2009-02-14 993

全部0条评论

快来发表一下你的评论吧 !