稀释SC1过程中使用兆声波来增强颗粒去除效率

稀释SC1过程中使用兆声波来增强颗粒去除效率

今日头条

描述

本文介绍了我们华林科纳在稀释SC1过程中使用兆声波来增强颗粒去除,在SC1清洗过程中,两种化学成分之间存在协同和补偿作用,H2O2氧化硅并形成化学氧化物,这种氧化物的形成受到氧化性物质扩散的限制,相反氢氧化铵会慢慢腐蚀这种化学生长的氧化物,这两个过程的结果是化学氧化层将不断产生和去除。因此颗粒通过这种蚀刻和底切作用被去除,颗粒去除效率可以通过增加二氧化硅的蚀刻速率来增加。

实验装置由加工槽、泵、过滤器、红外加热器和用于浓度控制的电导率传感器组成,兆频超声波系统配有1 MHz/800 W脉冲发生器,其中的传感器固定在处理槽组件的底部,使用全自动GAMA-1TM晶片处理湿站,并利用ICE-1TM原位化学浓度控制系统,在类似的条件下进行了试验。通过在环境温度下将面向裸硅晶片的氧化物晶片放置在10∶1 BOE(缓冲氧化物蚀刻剂)溶液中1分钟来进行颗粒沉积,当二氧化硅颗粒在溶液中扩散并沉积到裸硅上时,就会产生污染,然后清洗晶片,并在IPA干燥器中干燥,另一组晶片通过将悬浮(在IPA中)的SiO2和SisN4颗粒雾化到测试晶片上而被污染,使用TencorTM表面分析系统对所有受污染的晶片进行颗粒计数,每个颗粒测试包括将三个测试晶片放置在两个盒子的槽1、13和25中,剩余的空位被假人填满,清洁工艺配方由以下顺序组成:SC1/漂洗/IPA干燥,SC1条件在稀释度和温度方面有所不同,漂洗循环进行2次快速转储,干燥器和漂洗槽先前合格,颗粒添加量限制在小于5个0.2 um的颗粒,然后对处理过的晶片进行后颗粒计数。

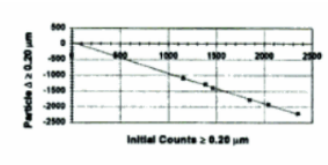

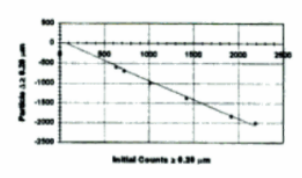

第二组实验条件涉及在各种不同的制造环境中处理的晶片,研究了硅制造过程中光刻胶剥离和外延生长前后的污染水平,SCl/兆频超声波系统旨在去除这些应用中的污染物。结果以图表形式显示为初始颗粒数对移除颗粒,颗粒A(最终计数-初始计数),数据以这种方式呈现有两个原因:首先,数据拟合线斜率的负值近似表示颗粒去除效率;第二,这条线(Ao)与A轴的截距代表添加到理想晶片的颗粒(零颗粒计数),这是一个值提供了工艺和/或设备清洁度的量度,使用这两个参数,可以很容易地评估SC1/兆频超声波系统的性能,并与其他系统进行比较,以下部分显示了在准备好的以及真实世界粒子实验中收集的数据, 制备的颗粒使用0.5:1:5的SC1溶液在60 ℃和800℃下清洗BOE污染的晶片如图1所示,获得了95%的颗粒去除效率和+35的Ao,对于0.25:1:5的SC1、70°C和800 W的过程,重复该实验(见图2),即使NH4OH浓度降低50%,数据显示去除效率为94 %, Ao为+23,再次重复该实验,这次使用1∶1∶100的SC1工艺,在70 ℃和800 W下。

这些结果表明,在稀释化学条件下可以获得高的颗粒去除率, 当不同成分的颗粒沉积在晶片表面上时,获得了类似的结果,60℃时SisNa颗粒在0.2:1:5 SC1中的去除效率曲线表明,输入功率越高,在NH4OH浓度较低时,颗粒去除率越高,当对二氧化硅颗粒进行实验时,获得了类似的等高线图。随着氨浓度的降低(化学能的影响较小),去除效率也降低,然而,在兆频超声波能量的帮助下,降低氨浓度的效果不会影响颗粒去除效率,即使氨浓度降低20倍,相同的去除效率也保持在大约98%。

在H2SO4-H2O2工艺之后,由于冲洗不充分而发生污染,导致晶片表面上的高颗粒数,这些颗粒缺陷被描述为依赖于时间的表面混浊,这是在粘性酸(例如磷酸和硫酸)中处理晶片后冲洗不良造成的,这种随时间变化的混浊物通常是硫(或磷)和/或硫化合物,为了减少和/或消除这些缺陷,通常使用延长的热DIW冲洗,SC1/兆频超声波(0.5:1:5,50 ℃和800 W,5分钟)工艺旨在增强这些情况下的粒子性能,该工艺的颗粒去除效率超过98%,SC1/兆频超声波工艺的实施不仅给出了良好的颗粒结果,而且可以在后硫酸清洗中错误处理晶片的情况下用作缓冲,稀释SC1/兆频超声波工艺的另一个应用是在0.13 um颗粒阈值下的预外延工艺和后外延工艺,将晶片在70 ℃的1∶10∶120溶液中处理5分钟。

通过高频声波在稀释的SC1溶液中增加颗粒去除效率可以解释如下:首先,根据化学比例,稀释的SC1溶液通常具有9.5至10.5之间的pH值,这些pH值需要达到足够的蚀刻速率以便进行颗粒去除,第二,声音通过液体的速度随着溶液密度的增加而增加,NH4OH和H2O2溶液的比重小于1,在相同的温度和压力下,稀释的SC1溶液比浓缩的SC1溶液密度大,与浓缩的SC1溶液相比,这导致了在稀释的SCl溶液中更高的传输效率。此外,H2O2的分解将许多细小的气泡引入到处理槽中,这些气泡减弱了声波的传播,遮蔽了晶片表面,和/或从晶片表面衍射或反射声波,导致较低的颗粒去除率,在这些情况下,只能通过添加更多的氨和/或提高温度来实现高颗粒去除率。

基于RCA的晶圆加工一直采用高浓度化学品,提高加工温度,延长加工时间,由于缺乏化学浓度控制,基于RCA的清洗溶液通常在相当短的时间(2-4小时)后被更换,以获得任何程度的工艺均匀性,如果提供化学浓度的精确和连续控制,清洗溶液可以使用更长的时间间隔。对SC1溶液的持续监控将允许使用更多的稀释化学品,化学品消耗的减少将降低拥有成本。实验以监测在稀释的SC1浴中超过8小时的粒子去除效率,使用加工槽上的ICE-1TM系统,通过保持溶液的导电性来控制化学浓度,可以观察到化学浓度和电导率保持在一个窄的范围内。在70℃下在稀释的1:1:100 SC1中处理超过8小时的晶片上的初始和最终颗粒数,观察到初始浴和浴寿命结束时的去除效率差异很小,当0.25:1:5 @ 70 ℃的SC1浴延长至22小时时,观察到类似的浓度控制,进行了一些实验来研究稀释SC1溶液对晶片表面金属的影响。

在这些实验的测试样品中没有检测到铁、铜、锌,基于这些发现,在SC1步骤之后可能不需要金属去除步骤(例如SC2),即使必须设计该金属去除步骤,它也可以是极稀的(例如0.01重量% HCl)。

已经提出了使用兆频超声波能量来提高稀释SC1工艺中的粒子去除效率,不同SC1浓度、颗粒大小和组成的测试结果,结果清楚地表明,即使在稀释到1∶1∶100和1∶10∶120的溶液中,兆频超声波能量也增强了稀释SC1过程中的粒子去除过程,当使用不同的颗粒尺寸(0.13、0.16和0.2 um)和组成(SiO2和SigN4)时,获得了高的颗粒去除效率;实验还表明,为了获得工艺稳定性和更长的镀液寿命,需要浓度控制技术,兆频超声波能量和稀释化学品的使用可以提供更清洁和更光滑的晶片表面(颗粒和金属),更低的拥有成本和更环保的工艺。

-

兆声波清洗对晶圆有什么潜在损伤2025-11-04 243

-

半导体清洗SC1工艺2025-04-28 4180

-

湿法清洗中去除硅片表面的颗粒2022-07-05 2981

-

过氧化氢在SC1清洁中的应用2022-03-29 3112

-

过氧化氢在SC1清洁方案中的作用说明2022-03-25 4257

-

兆声清洗晶片过程中去除力的分析2022-03-15 981

-

用兆频超声波能量从有机溶剂中的硅片上去除颗粒的实验2022-03-07 1335

-

SC1/SC2蚀刻后Si表面的分析2022-02-23 10458

-

湿法清洗过程中硅片表面颗粒的去除2022-02-17 3161

-

RCA清洁变量对颗粒去除效率的影响2021-12-27 1483

-

SC-1颗粒去除和piranha后漂洗的机理研究2021-12-20 2457

全部0条评论

快来发表一下你的评论吧 !