TMAH溶液对硅得选择性刻蚀研究

TMAH溶液对硅得选择性刻蚀研究

电子说

描述

我们华林科纳研究了TMAH溶液中摩擦诱导选择性蚀刻的性能受蚀刻温度、刻蚀时间和刮刻载荷的影响,通过对比试验,评价了硅摩擦诱导的选择性蚀刻的机理,各种表面图案的制造被证明与控制尖端痕迹划伤。

蚀刻时间和温度对选择性蚀刻的影响

当金刚石尖端划伤硅表面时,划伤区域发生晶格变形,形成非晶态层和扭曲结构,以及硅氧化物,由于晶体硅的蚀刻率远高于划伤区域,因此从划伤的痕迹中可以产生突出的山丘或纳米结构,图1显示了蚀刻温度对在10uN的施加载荷下由划痕引起的纳米结构形成的影响。一般来说,在不同的温度下蚀刻30秒会导致小山丘的形成,当温度为25°C时,选择性蚀刻在15分析内形成突出的山丘,而在35°C及以上,5分析时没有选择性蚀刻,结果表明,在相同的蚀刻时间下,温度越高蚀刻速度越快。

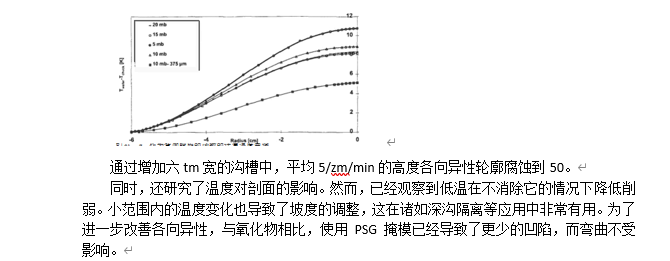

在不同温度下,山丘高度与不同温度下蚀刻时间的函数,如图2所示。结果表明,在1min范围内,高度随着温度升高到50°C而增加,由于氧化硅和TMAH之间的快速化学反应在高温下,5分钟的蚀刻导致丘的崩溃,和选择性蚀刻没有观察到温度高于50°C。因此,选择性蚀刻持续更长时间,即使低温导致蚀刻率相对较低,结果表明,低温即25°C,促进了可控的选择性蚀刻。

从图1和图2的结果可以看出,在TMAH溶液中选择性蚀刻时间对硅表面突出丘的高度有明显的影响,在25°C时进一步研究了山丘高度的蚀刻时间变化,随着蚀刻时间从0增加到8分钟,山丘高度迅速增加,最大高度达到136纳米,预计新形成的山丘的顶部材料,这是倾斜的结i(111)平面两侧的丘,有高化学活动,和山顶部将迅速蚀刻,导致丘的消失长时间蚀刻,因此,本研究采用8分钟作为纳米制备的最佳蚀刻时间。

在TMAH溶液中选择性蚀刻对硅表面的纳米定位

摩擦诱导选择性蚀刻是一种用于表面图案化和制造的低成本且灵活的方法,应该注意的是,基于扫描探针显微镜(SPM)的通过直接刮擦的纳米制造需要高的法向载荷或压力,这可能导致尖端容易磨损,即使是金刚石尖端也是如此,相比之下,只要在划痕过程中发生氧化或晶体变形,就可以实现选择性刻蚀,并且划痕所施加的法向载荷对制造的影响极小,换句话说,通过摩擦诱导选择性蚀刻的制造对所使用的尖端造成较少的磨损,此外,用TMAH蚀刻可以产生高质量的表面。在相同的刻蚀时间后,用TMAH溶液刻蚀后的硅表面比用KOH刻蚀后的硅表面光滑得多,在TMAH溶液中通过摩擦诱导选择性刻蚀在Si(100)上产生的不同图案,这将有助于在光学基底和微通道上产生形状可控的图案。

当采用传统的SPM扫描技术进行表面光刻时,由于基底材料的塑性变形接触压力高,SPM尖端很容易磨损,相比之下,摩擦诱导选择性蚀刻可以制作高丘或深通道,在低载荷下实现,减少了SPM尖的磨损,还需要注意到,摩擦诱导的选择性刻蚀所产生的山丘高度几乎与施加载荷无关,这可以避免施加载荷差异对制造结果的影响,这是有意义的设计纳米微通道,现场控制模式分子束外延(MBE)形成高质量的光学结构,因此,所提出的研究可以丰富SPM基纳米光刻技术的基本方面,并为生产各种应用的纳米结构提供了一种替代方法。

通过原子力显微镜(AFM)在2 um ×2 um的面积上测量表面均方根(RMS)粗糙度为约0.10nm,使用市售TMAH溶液进行蚀刻,制作前将硅片切割成约1 cm ×1 cm的正方形,然后将样品浸入5 wt% HF溶液中5分钟,以蚀刻掉天然Si氧化层,用于进一步测试。

本文研究了TMAH溶液中硅表面的摩擦诱导选择性蚀刻技术,用于制备纳米结构,本研究的主要结论总结如下:

(1)在TMAH溶液中,硅表面的机械划痕区域可以作为抗腐蚀的掩模。

(2)摩擦诱导选择性腐蚀形成的小丘依赖于温度和腐蚀时间,选择性腐蚀速率随着温度的升高而增加,而选择性腐蚀随着腐蚀时间的增加而消失,相比之下,在硅片上施加的垂直划痕载荷对TMAH溶液中选择性腐蚀产生的小丘高度影响很小。

(3)除了氧化硅,晶体畸变和无定形硅也能抵抗TMAH腐蚀,基于所提出的机理,通过摩擦诱导选择性刻蚀可以实现低成本、灵活的硅表面图形化和制作方法。

审核编辑:符乾江

-

PCB选择性焊接技术介绍2012-10-17 3337

-

PCB选择性焊接技术详细2012-10-18 2963

-

【转】PCB选择性焊接技术2018-06-28 2874

-

选择性发射极晶体硅太阳电池实现方法分析2018-09-26 1611

-

【转帖】干法刻蚀的优点和过程2018-12-21 5622

-

选择性焊接工艺技术的研究2009-12-19 851

-

泛林集团推三款开创性的选择性刻蚀产品 此前宣布季度股息1.5美元每股2022-03-22 3463

-

硅晶片在氢氧化钾、TMAH和EDP溶液中的蚀刻速率2022-04-26 5070

-

TMAH溶液进行化学蚀刻后晶体平面的表征研究2022-05-05 2535

-

晶片湿法刻蚀方法2023-06-05 5010

-

半导体前端工艺(第四篇):刻蚀——有选择性地刻蚀材料,以创建所需图形2023-11-27 1612

-

锗化硅(SiGe)和硅(Si)之间的各向同性和选择性蚀刻机制2024-02-21 3953

-

SiGe与Si选择性刻蚀技术2024-12-17 1983

-

如何提高湿法刻蚀的选择比2024-12-25 1682

-

什么是高选择性蚀刻2025-03-12 782

全部0条评论

快来发表一下你的评论吧 !