在超临界二氧化碳中蚀刻氧化硅薄膜

在超临界二氧化碳中蚀刻氧化硅薄膜

电子说

描述

介绍

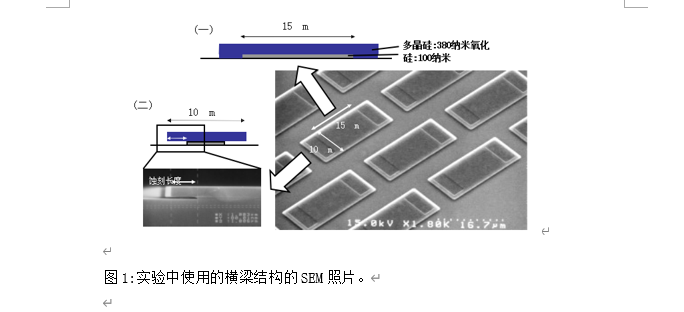

硅或二氧化硅已被用作牺牲层来制造独立式结构,例如微机电系统(MEMS)中的梁、悬臂和隔膜。传统的含水HF已经广泛用于蚀刻二氧化硅牺牲层,因为它成本低廉。然而,当具有高纵横比的结构在含水蚀刻和随后的冲洗后被干燥时,由于水溶液的表面张力产生的应力,含水HF会导致自支撑结构彼此粘附。另一方面,使用气态HF的二氧化硅蚀刻必须在相对高的压力和低温下进行,以获得高蚀刻速率。在这种条件下,即使是蒸汽状的HF也能通过水在表面上凝结而使结构粘在一起[1]。

为了避免独立式结构粘在一起,已经提出了使用表面张力为零的超临界CO2的干燥技术[2]。由于水在CO2中的溶解性差,该技术需要水/溶剂置换步骤。在含水HF中蚀刻二氧化硅并随后在水中冲洗后,用溶剂如乙醇或2-丙醇代替水。然后用超临界CO2代替溶剂。这些水/溶剂置换步骤需要一些时间和大量的溶剂。因此,需要一种快速蚀刻方法来去除牺牲二氧化硅,而不允许梁结构的中部粘到衬底上。

本文报道了我们在超临界CO2中原位刻蚀二氧化硅的工作。因为氟蚀刻溶液通常不溶于CO2,所以已经研究了多种将氟蚀刻剂溶解在CO2中的共溶剂。

结果和讨论

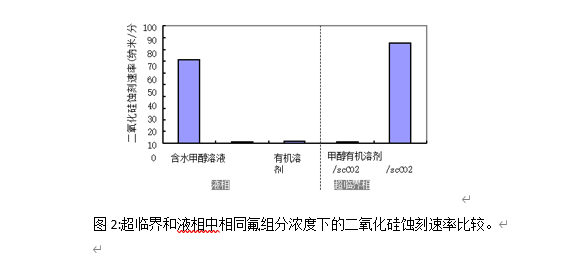

图2显示了在超临界CO2或液相中用蚀刻剂和甲醇的混合物或蚀刻剂和另一种有机共溶剂的混合物对二氧化硅进行蚀刻后,二氧化硅膜的蚀刻速率。有机共溶剂提供了比甲醇在超临界CO2中显著更高的蚀刻速率。超临界相的有机共溶剂中的蚀刻速率与具有相同浓度氟组分的液相水溶液中的蚀刻速率相当。另一方面,蚀刻剂和有机共溶剂的混合物在液相中不提供高蚀刻速率。

超临界CO2中氟化物/有机共溶剂混合物的光谱和超临界CO2中有机共溶剂的光谱的差异示于图3中。液相中氟化物/有机共溶剂混合物的光谱和液相中有机共溶剂的光谱的差异光谱显示在该图中用于比较。在约1260 cm-1的超临界CO2中,观察到氟化物/有机共溶剂混合物对HF2-的宽吸收,在该波数范围内,液相中的氟化物/有机共溶剂混合物没有观察到峰。对于液相中的氟化物/有机共溶剂混合物,在1880 cm-1附近观察到对应于F-的宽吸收,而对于超临界CO2中的氟化物/有机共溶剂混合物,在该波数范围内没有观察到峰。对于超临界CO2中的氟化物/有机共溶剂混合物和液相中的氟化物/有机共溶剂混合物,在3400 cm-1附近都观察到对应于未离解的HF的高吸收峰。另一方面,对于超临界CO2中的氟化物/甲醇混合物,仅观察到对应于F-的吸收峰。

液相中氟化物/有机助溶剂混合物中有机助溶剂的低介电常数可能会阻止F-和HF的反应。另一方面,CO2分子和有机溶剂的相互作用改变了介电常数[5],促进了超临界CO2中F-和HF的反应。HF2- is的随后产生可能是在超临界CO2的共溶剂中获得较高二氧化硅蚀刻速率的原因。为了验证在超临界CO2中高速蚀刻二氧化硅的机理,需要通过使用例如在超临界CO2中的原位NMR(核磁共振光谱)来进一步分析以确定离子种类在高压下的化学结构。

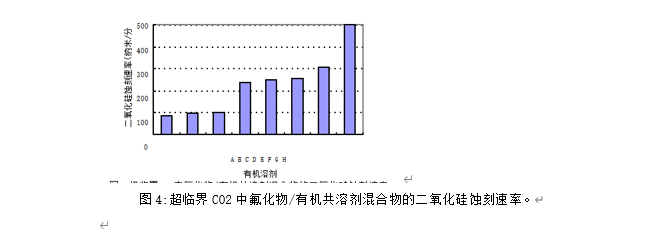

为了提高二氧化硅蚀刻速率,又测试了七种有机溶剂。使用八种有机溶剂处理的二氧化硅的蚀刻速率的比较如图4所示。蚀刻速率取决于有机溶剂的化学结构。可以看出,通过使用特定的有机溶剂,可以获得高达500纳米/分钟的蚀刻速率。这明显高于相同浓度的HF水溶液的蚀刻速率。这表明10分钟内可以制备出10微米宽的光束结构,光束和基底之间的间隙以纳米计。

总结

我们已经发现,通过在超临界CO2中用共溶剂溶解氟蚀刻剂,可以在超临界CO2中蚀刻牺牲二氧化硅。通过使用有效的共溶剂,我们在超临界CO2中获得了比多晶硅更高的二氧化硅蚀刻速率。

在超临界CO2中用由氟组分和共溶剂组成的化学配方原位蚀刻氧化硅具有提高具有高纵横比结构的MEMS器件的生产率的潜力。

审核编辑:符乾江

-

创新驱动与产业变革:超临界二氧化碳发电技术的差异化发展路径与前景展望2025-10-23 1967

-

超临界二氧化碳(sCO₂)动力循环技术原理及其在航空发动机领域的应用价值2025-09-22 1397

-

以二氧化碳为原料的清洗方式在工业中的应用(一)2024-03-07 391

-

利用超临界二氧化碳对MEMS进行刻蚀、冲洗和干燥研究2022-06-02 2581

-

超临界二氧化碳在精密清洗中的应用2022-04-22 1645

-

使用超临界二氧化碳的晶圆的高效干燥方法2022-03-23 1115

-

二氧化碳致裂器2020-07-25 1620

-

二氧化碳传感器的应用场景有哪些?2020-07-20 2242

-

通过基于需求的性能控制实现二氧化碳减排2018-12-07 1785

-

二氧化碳传感器有哪些?2018-10-09 4965

-

关于池塘养殖水中二氧化碳变化的解析2018-08-15 4639

-

急求MG811二氧化碳传感器输出信号与二氧化碳浓度关系2015-04-30 3603

-

二氧化碳传感器的构成2015-01-08 4327

-

二氧化碳传感器2015-01-07 2963

全部0条评论

快来发表一下你的评论吧 !