浅谈储能系统测试“电池测试”

描述

储能系统测试是当今的热门话题。通常被称为“电池测试”,它的范围从小型便携式电池到电动汽车 (EV) 中使用的较大电池,再到所谓的“固定应用”中用于高能量供应的备用系统中的电池。根据这些系统的具体环境和制造周期阶段,泰克吉时利为市场提供测试解决方案,例如那些旨在满足为 EV OEM 设计自动化测试系统 (ATE) 的系统集成商的紧迫需求的解决方案。随着技术的进步,我们将继续在各种测试用例和生产质量要求方面积累经验。

安全、性能和系统管理

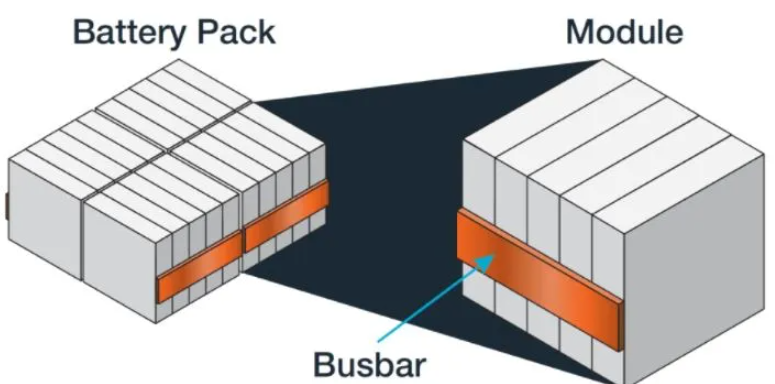

“电池测试”的范围非常广泛,从便携式设备中最小可能电池的表征到在 1,000 V 甚至更高电压下运行的大型车辆电池。电池系统对于电动汽车至关重要。如今,锂离子电池因其高能量和功率密度而成为电动汽车中最常用的类型之一。“电池”有不同的命名法,具体取决于市场环境。例如,在汽车中,根据车辆的集成状态,如果您提到电池制造、模块或电池组制造,作为被测设备的 EV 电池和相关测试程序可能会有所不同。

电池通常是单个电化学装置,单个存储单元的范围通常不超过最大 5 V。该模块由几个连接的单元和一些其他电子设备组成,以控制整个系统。模块以某种方式打包,因此测试通常将整个事物作为单个元素进行。一个包是由几个模块组成的更大的元件,再次通过一些布线连接,并在板上具有更复杂的控制和通信电子设备,以与其他处理单元通信,例如车辆。

如前所述,测试单元与测试模块或测试包不同,并且测试设置在制造价值链的每个阶段都可能有所不同。测试最终会因所使用的测试方法而不同,例如阻抗测量。

泰克吉时利为测试系统设计人员提供涵盖电气测试的解决方案,专注于在复杂的 ATE 中需要潜在电压、电流和电阻测量的任何地方,以便在电池制造(例如,电池、模块和电池组组装线)中进行系统集成测试和最终应用集成(例如,汽车电池管理系统 [BMS] 和电池组集成)。

测试通常涉及三个主要领域: 安全测试,对于由以串联/并联拓扑排列的多个电池组合构建的系统至关重要,以提供更高的功率密度;电芯/模组/pack的性能测试,与充放电循环次数、运行时间、温度等密切相关;和管理测试,当性能优化和 EOL 测试验证是关键时。

示例 1:电池组制造中的母线焊接阻抗安全测试工作站

组成一个电池模块的多个电芯并联或串联,以实现所需的电压输出。所有电池都被激光焊接到母线上,母线是一种与地面隔离的长导体,负责承载高电流以分配来自电池的电力。VSH-母线焊接阻抗测试表征了焊缝的阻抗。焊缝中的小电阻会产生足够的热量来降解电池并导致早期故障或不安全的操作条件。通过在测试电池操作之前测量电阻,可以快速从生产线上移除有缺陷的模块。

电池中母线的通用表示

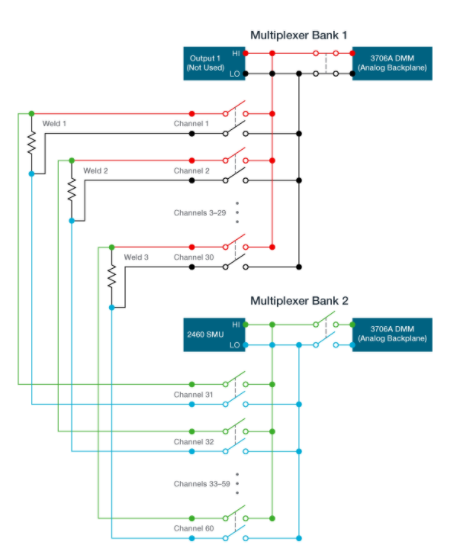

测量焊缝的阻抗包括在焊缝上提供电流并测量电压以计算电阻。测试执行速度和测量精度是测量焊接阻抗时最重要的两个考虑因素。这可以使用源测量单元 (SMU) 来完成,例如 Keithley 2460 或 2461 型以及 3706A 型系统开关和万用表或 DAQ6510 型数据采集和记录万用表系统。

电池生产中阻抗测试自动化系统的示意图示例

2460 和 2461 型 SMU 能够为需要大电流的电池系统提供高达 7 A 的电流。焊接的阻抗可以小到几毫欧。因此,使用足够灵敏的仪表来测量非常小的电压非常重要。3706A 型具有 7.5 位数字万用表 (DMM),可测量 100-mV 范围内的数十纳伏。由于一个电池组的一根母线上可能有近 80 个焊缝,因此我们支持带有可配置多通道插件模块插槽的主机,无需重新布线。关闭每个通道进行测量的过程显然是自动化的,以提高速度和效率。

示例 2:电池性能测试中的内阻测量和开路电压

电池的性能及其在充电和放电过程中的效率可以通过几种不同的方式进行评估,并查看几个指标。电池内阻表征就是其中之一,它基本上意味着准确地表征其在几种充电/放电电流速率、充电状态、温度和其他老化指标下的变化。

开路电压 (OCV) 是在足够的休息时间(有时称为“松弛”)后在电池端子处测量的电压,它是锂离子电池单元的关键测量值。

OCV 也主要根据电池充电状态而变化,而在较小程度上根据温度而变化,它可用于创建电池等效模型来设计 BMS,而不仅仅是评估/评估电池规格和状况。

与空载电压相比,当连接负载时,电池中的内部电阻会导致电池端子上的电压降,并且可以从 OCV 测量中得出。

OCV 通常不仅仅是一个测量值,而是一组测量值。事实上,我们将其称为“电池的 OCV 表征”,并且我们追踪了从充电状态与 OCV 平面上的曲线得出的详尽分析。

要跟踪该曲线,您需要将电池置于特定的充电状态,通常是使用智能电源/负载以脉冲方式对电流进行充电或放电,等待一段时间的稳定时间,然后在充电时测量开路电位。电极。

像 2460 或 2461(具有 10-A 脉冲能力和数字化仪)这样的吉时利 SMU 是执行此测试的完美解决方案。事实上,它可以以受控方式提供或吸收电池电流,同时通过接触检查的四线 (Kelvin) 连接测量电池电流和电压。所有这些都可以通过编程的嵌入式微处理器轻松自动化和控制。

OCV 中电压测量的准确性是选择仪器的一个重要因素。在某些情况下,典型的 6 ½ 位测量分辨率、热稳定性,但主要是 SMU 的准确度都被认为是不够的。

出于这个原因,一些测试设置涉及一种特殊的 DMM,即 Keithley DMM7510,它已成为锂离子电池测试的标准。其低噪声 32 位 A/D 转换器可实现 7 ½ 位分辨率和计量级精度。

泰克的 Keithley DMM7510 是一款参考型 7 ½ 位万用表,具有高精度规格,适用于必须检测小电压降或微小泄漏电流的情况。

示例 3:BMS 测试和碰撞开关检测的特殊情况

BMS 是负责执行关键电池功能的特定元件,例如电池监控、电池平衡、充电和放电控制、安全控制以及与外部单元的通信。几位 ATE 设计人员致力于将所有需要的测试单元挤入一个紧凑且可靠的平台,以控制 BMS 和电池之间的交互。

这些用于验证的 ATE 通常是模块化元素,来自多个供应商的项目组合在一起作为一个系统一起运行。系统需要跟踪和记录来自电池和 BMS 的多个输入信号。传感单元和 I/O 通信阶段确实至关重要,必须实施以进行适当的筛选。在某些情况下,组成系统的单个仪器的选择部分由测试管理软件环境驱动,但一般来说,系统集成商更喜欢根据 OEM 的要求设计定制解决方案,这些解决方案独立于特定环境,授予多个自动化验证测试系统并行可互换且快速执行。

要在实际电池系统交互之前验证 BMS,您可能需要模拟电池组电压。这意味着要控制一个精确的 1,000 V(或更高)电压源,甚至可以模拟数百个单独的电池电压。环境应力室是另一个用于温度和测试气氛控制的关键子元素。从 SMU 的角度来看,吉时利 2470 型支持能够超过 1kV 的测试能力。

例如,除了数据记录器和采集开关卡(例如 DAQ6510)的特定产品组合之外,我们现在将重点关注为 BMS 对直流快速期间低能量碰撞反应的特定测试设置设计选择电压和电流脉冲器的需求收费。

让我们考虑一下在停车场中插入直流充电器的车辆发生低速碰撞的情况。BMS 将如何反应?如何排除隔离等关键故障?BMS的碰撞信号可以是电压脉冲也可以是电流脉冲,视实际情况而定。无论哪种类型,都要求信号足够清晰和稳定,以抵抗干扰。我们还为我们的 AFG 提供解决方案,以模拟 CAN 总线消息通信中的错误帧,以重现潜在的故障情况并测试系统的稳健性。

泰克的 AFG31000 系列可以通过编程来复制具有定制减损的真实世界总线信号,从而复制特定的潜在故障条件

结论

锂离子电池的电性测量是一个非常广泛的话题,根据应用集成中的制造阶段或测试阶段,需要通过智能自动化测试设备来实现不同要求的不同组测量。泰克历来是示波器和探测解决方案的主要供应商,用于测试由电机驱动逆变器加载时的电池行为,但泰克和吉时利的产品组合支持电池制造空间,特别是在高精度电阻、隔离或电压和电流测量时必须在跨多个传感入口点收集数据时实施。特别是像 2470 SMU 这样的特殊源测量单元,能够在准确测量电流的同时提供超过 1 kV 的电压

-

储能逆变器自动测试系统:一键搞定储能逆变器性能验证2025-11-12 732

-

储能电池上岗前测试要闯多少关?2025-11-10 314

-

储能电池测试全解析:关键项目与必备仪器2025-08-06 775

-

储能系统全产业链仿真测试 自动化仿真测试软件系统 模型库优势2025-07-23 413

-

储能逆变器自动测试系统的技术原理和应用2024-12-16 633

-

电池(包级)测试系统的技术原理和应用2024-12-09 2199

-

户外便携储能电源自动化测试系统高效完成电源测试2024-07-08 1243

-

动力电池自动测试系统测试介绍2024-06-28 983

-

储能BMS的HiL测试系统方案介绍2024-05-17 2918

-

BMS电池管理测试系统2023-05-16 8567

-

储能电池的测试和循环寿命特性分析2022-12-09 5316

-

储能系统IEC62619的相关资料推荐2021-12-29 1335

-

电池储能概述2021-11-16 3419

-

储能系统工况测试方法2018-01-22 1566

全部0条评论

快来发表一下你的评论吧 !