快速倾倒冲洗实验报告研究

快速倾倒冲洗实验报告研究

电子说

描述

引言

在对半导体晶片进行清洗、蚀刻或剥离应用的化学处理后,应完全从表面移除工艺介质,以停止化学反应并带走化学残留物。当从化学浴中取出(或停止喷雾型设备中的直接分配)时,通常每25个晶片批次携带50-200ml培养基。化学物质仍然覆盖晶片表面,特别是在拓扑结构的凹陷结构(壕沟、沟槽)内,导致化学过程在浴槽外继续。这对于蚀刻应用来说尤其重要,因为可能发生局部过蚀刻,这会破坏图案并因此导致显著的产量损失。同时,晶片将部分变干,留下在气液界面转移过程中附着在晶片上的结晶残留物或污染物。这种典型的离子污染会与后续步骤的化学物质相互作用,或者产生时间相关的缺陷(由晶体吸收空气中的水分而连续生长引起)。因此,需要立即更换活性化学物质,并采用有效的方法去除松散附着的颗粒。这是通过高效冲洗实现的。

因此,在所有化学步骤之后,有效冲洗过程的主要目标是

1.以在晶片从槽中取出后快速有效地停止表面上的化学反应。通常,这是通过将表面浓度稀释至小于化学处理中先前使用的化学物质的1 %来实现的。

2.以从晶片上完全去除化学和污染物残留物,这些残留物是从化学浴中带出来的,对晶片表面没有任何影响。典型地,三个数量级的减少足以不在晶片上留下残留物。

3.以在下一个化学步骤或干燥之前从晶片上去除颗粒。

这是通过用超纯水(UPW)冲洗衬底来实现的,与湿处理设备的类型无关,如浸没或喷射工具。根据工具类型和应用,半导体制造中基本上使用三种类型的清洗:

溢流漂洗:将晶片浸入漂洗槽中,从槽的底部不断引入水,水从顶部溢出。

喷淋清洗:通过喷嘴将超纯水以可变流量、压力或温度以单程模式直接分配到晶片上(单晶片设备的标准工艺)

快速倾倒冲洗:上述用于湿工作台的组合,包括将晶片放入溢流冲洗槽中,以非常快的方式倾倒UPW,并通过喷射和/或从底部填充来重新填充该槽。

溢流冲洗是冲洗的基本方法,提供连续的水交换以带走介质,也允许使用搅拌方法,如受控起泡或兆声波。然而,使用双层近似法的流体动力学模型显示,即使在> 45升/分钟(> 12 GPM)的高流速下,清洗效率(即晶片表面化学浓度随时间的变化)也是由纯扩散控制的。剪切不会发生。因此,溢流冲洗需要很长时间(通常为15-20分钟。)导致巨大的水消耗,因此显著增加了湿处理工具的拥有成本。

喷射冲洗通过分配期间的高流速和(当整批旋转时)离心力克服了扩散限制。然而,在高拓扑结构上的覆盖是困难的,并且对于一些介质(例如,基于HF的化学物质)来说,喷雾冲洗导致高颗粒数,这是由于颗粒倾向于附着在疏水性(防水性)固体上,例如硅。兆声波的使用是有限的,并且明显不如溢流冲洗有效。较低的耗水量和大约10分钟的处理时间导致较低的CoO,但在分批系统中,代价是性能降低。

已经发现两种技术的组合最有效地利用了两种技术的优点。在快速倾倒冲洗中,通过快速(< 5秒)倾倒水,然后用喷雾和/或底部填充重新填充,增强了短时间的溢流冲洗。虽然通常需要完成罐的翻转(一个完整罐体积的交换)来将晶片表面上的介质浓度降低一个数量级,但是单个快速倾倒循环减少带走90%至95 %的残留物,因此通常在三个循环(除了见下文)中实现完全漂洗,结束于5-7分钟的处理时间,并且与纯溢流漂洗相比,水消耗减半。

最近,一些清洗也用于通过添加少量HF(用于去除自然氧化物)或HCl(用于去除金属污染物)来改善晶片的表面状况。尽管这些选项中使用了活性化学物质,但它们仍被称为漂洗,因为化学处理通常是整个配方的一个子步骤,并且该过程在漂洗槽中进行。有关详细信息,请参见下面的功能性QDR章节。

本文件特别关注湿工作台应用的快速倾卸冲洗(QDR ),然而,由于QDR结合了喷射和溢流冲洗,因此也可以获得这些冲洗的大多数相关信息。

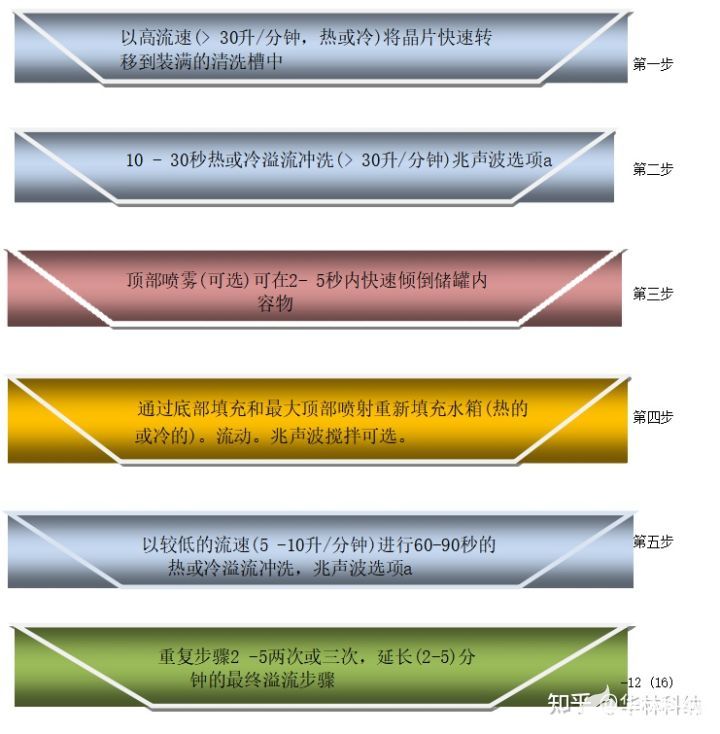

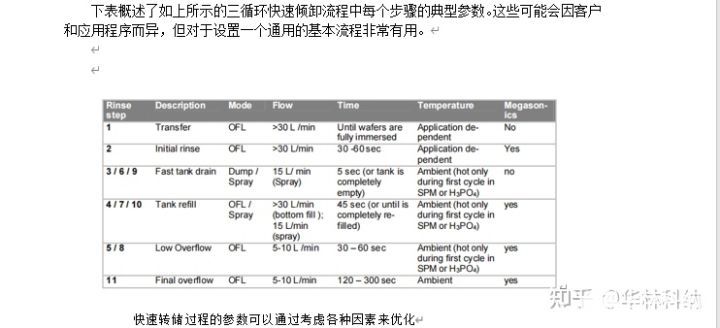

快速转储流程步骤和参数

快速倾倒的基本思想是克服晶片表面的(流体动力学不活跃的)扩散层,该扩散层在溢流冲洗过程中不会被50毫米/秒的高垂直流速交换(因此作为化学物质溶解在冲洗水中的扩散屏障)。在如此高的流量下,静态层减小到几微米,同时引入剪切力,从表面物理去除化学残留物。为了防止晶片部分变干,通常在排水过程中使用顶部喷雾。在er完全排空处理槽后,以最高可能的流量重新填充(以减少处理时间),并在下一次启动前允许兆声搅拌。

功能性冲洗

半导体湿法化学处理的最新发展集中在通过添加痕量化学物质进行表面处理和更好地去除表面金属来增强漂洗工艺的功能。这里特别要提到四种以QDR顺序进行的功能性清洗:

1.HCl清洗:通过研究稀释的化学物质,特别是用于清洗的化学物质,发现将HCl加入到RCA和HF基清洗的清洗液中增强了金属性能,直至完全取代传统的SC2步骤。当向水中加入HCl时,水被酸化,大多数元素对Si或SiO2的ζ电势变正,导致溶解在液体中的金属和晶片表面之间的排斥力[4]。少量稀释的HCl就足以有效地去除典型的表面金属。

常见的工艺解决方案是在第一次倾倒后,在快速倾倒工艺中加入稀释的HCl循环。用1:200至1:500的HCl和水的混合物重新填充该槽,并且在随后的步骤中保持该浓度直到最后的漂洗,其中使用UPW稀释HCl混合物并从溶液中提取易溶的Cl离子。

2.H2漂洗法:加入氢离子对去除金属的水的酸度有类似的影响;此外,氢是高度反应性的,有助于从表面去除颗粒。特别是在日本和朝鲜,H2功能水经常用于增强清洁。快速转储冲洗的实际应用是增加第二个UPW供应管线,使用外部氢化水(UPW-H2发生器通常由Puretron公司提供),并在每个快速转储循环的溢流步骤中使用该供应。为了使氢气与表面充分相互作用,溢流步骤延长至1-2分钟。

3.O3清洗:对于某些清洗应用(特别是在IMEC或Ohmi清洗等基于HF的清洗之后),疏水清洗是不可取的。向漂洗水中添加臭氧

在硅表面形成厚度达1 nm的化学氧化物,从而使其具有亲水性。

化学氧化物的增长取决于臭氧浓度,但通常只需几分钟;因此,在延长的最终溢流步骤期间,臭氧化UPW的使用适用于快速倾倒冲洗。类似于氢化水O3,水可以用外部液体臭氧发生器(例如来自AsteX的liqui ozon)形成,并在最后一次快速倾倒后以典型的溢流速率引入罐中。由于臭氧从液体中蒸发,建议在冲洗罐上加一个盖子(标准冲洗通常不需要),并调整排气量,以确保没有臭氧气体扩散到操作人员和服务区域。

4.HF-冲洗:其他应用需要与上述臭氧冲洗相反的表面处理:晶片表面应该是完全疏水的。这通常通过HF最后步骤来实现(即最后的化学步骤是基于HF的化学)。然而,当晶片被引入清洗槽时,通过空气的传输和水中总是存在的(尽管相当低)溶解氧浓度可能部分逆转HF蚀刻中获得的氢终止表面。这种影响可以通过在漂洗水中加入极低浓度的HF来显著降低。已经发现,仅在最终溢流步骤中1∶2000至1∶5000的稀释有效地确保了Si上完全H2终止的表面,同时维持了完美的Si-OH终止氧化物和氮化物。通过计量泵将HF直接引入UPW流中(允许对给定的UPW流量精确控制浓度)。

审核编辑:符乾江

-

dsp软件实验报告2013-01-03 4374

-

【求助】电赛实验报告2013-08-31 3246

-

linux定时器编程实验报告与PLC定时器指令实验报告2021-07-01 1867

-

自制电感器实验报告2009-11-17 622

-

数字图像处理实验报告2015-11-11 988

-

模拟电子技术实验报告2015-12-14 1354

-

低频电子仿真实验报告2016-01-05 669

-

光电检测技术与应用实验报告2016-07-11 1144

-

DSP实验报告2016-07-20 796

-

实验报告格式2016-12-15 1101

-

贵州大学实验报告2017-01-13 1088

-

系统辨识实验报告2017-06-12 1517

-

叮咚门铃实验报告2017-06-19 4350

-

传感器原理及应用实验报告2022-03-21 1376

-

西电verilog实验报告2022-06-30 740

全部0条评论

快来发表一下你的评论吧 !