扁线电机的优势、技术性能提升

描述

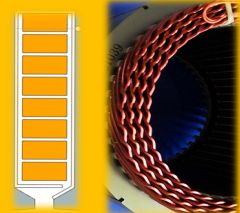

扁线电机普遍采用4层或8层扁导线结构,各工序可以通过专有设备实现全自动化生产,产品一致性好,生产效率高。但对于设备专一性要求高,经济型上不适用于样机的小批量生产。

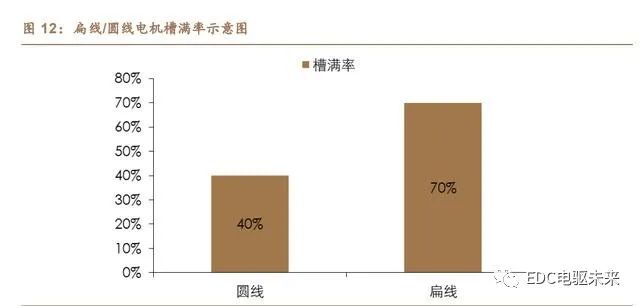

扁线电机绕组在定子槽内布置规整,槽满率高,纯铜槽满率达到70%,提升电机扭矩输出能力与散热能力;磁钢双V结构转子,磁钢利用率高,提升电机扭矩与功率能力;扁线电机定子PIN脚端采用激光焊接,焊点饱满圆润,焊接强度大,焊接效率高,焊点一致性好。

图二、绕组布置情况

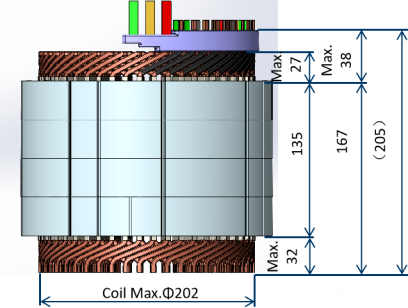

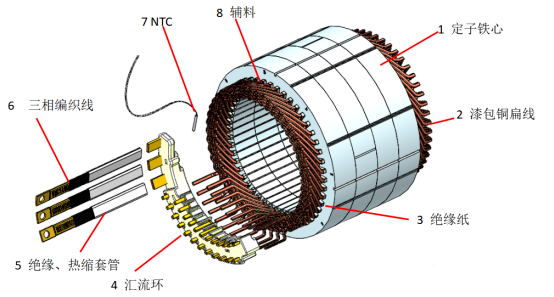

扁线电机具有体积小、重量轻、功率密度高的结构特点,方正设计的扁线电机定子铁芯外径220mm,每槽8根导体,C型绝缘纸,绕组采用行星连接,4路并联,中心点通过汇流环连接,结构紧凑,可靠性高。

图四、扁线电机外形尺寸

图五、扁线电机爆炸图

扁线电机具有高的输出性能,方正此款扁线电机峰值性能350Nm/170kW,持续性能150Nm/65kW。

电机最高效率97.5%,NEDC平均效率》94%。

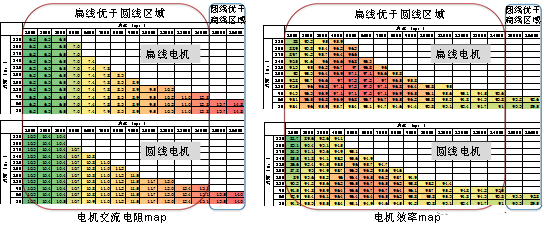

图六、扁线电机与圆线电机效率对比

扁线电机的优势

1、具有较高的槽满率;通常可以达到70%以上的槽满率,提高槽满率可以有效的提升电机的功率密度与改善定子槽内散热;

2、具有更强的散热能力;除了扁线在中低速由于交流电阻下降导致发热降低以外,相对圆线定子,降低齿槽内热阻,使热传导更好;

3、具有更强功率扭矩能力;扁线电机更低的发热与更好的散热能力,电磁设计中适当提升定子绕组的热负荷,给转子更多的空间,保证扁线定子温度与圆线定子相似的情况下增加转子外径,提升电机的峰值输出能力;

4、扁线绕组电机相对于圆线绕组电机,在低速下更具效率优势,更适合中国城市路况对于车辆的需求。

扁线未来有百倍市场空间。根据测算,2020 年扁线电机的渗透率约为 10%, 叠加新能源汽车渗透率约 5.4%,扁线的综合渗透率不到 1%。未来新能源汽车取 代传统燃油车,扁线电机取代传统圆线电机,扁线有百倍的市场空间。

一、 行业发展驱动力,扁线电机的五大优势

优势一:高能量转换效率带来电池成本节约。 扁线电机能大幅度提升转换效率,降低电池成本。根据上汽绿芯频道评估, 在 WLTC 工况,扁线电机比传统圆线电机的转换效率高 1.12%;在全域平均下, 两者效率值相差 2%;在市区工况(低速大扭矩),两者效率值相差 10%。按照典 型的续航 500km 的 A 级轿车(搭载 60kwh 电池包和 150kw 电机)计算,WLTC 工况下,搭载扁线电机的电池成本节约 672 元,市区工况下,电池成本节约 6000 元。

单车千元级别的成本节约对车企意义重大。以蔚来汽车为例,2021Q1 单车 毛利 8417元,单车净利仅-2239元。在新能源车和动力电池成本仍然偏高的情况, 如何降低成本是车企的永恒追求,提高电机工作效率则是降本的有效途径之一。

铜耗降低带来扁线电机转换效率高于圆线。电机损耗的能源中,有 65%来自 于铜耗,20%来自于铁耗,10%来自于风摩损耗,5%来自于杂散损耗。而铜耗来 自于电流通过铜线时的电阻发热 Q=I2R,当槽满率越高时,相同功率电机所需要 的铜线更短,进而内阻降低,发热减少,铜耗降低。

从理论上来说,圆线的槽满率一般在约 40%左右,而扁线则可以提升至 70%。由于圆线的截面为圆形,不可避免在导线间存在不规则缝隙,而扁线间的间隙更 小,槽满率更高。

扁线电机的高效率区间比圆线电机高出许多,圆线电机的高效区一般要求是 效率>85%的区间占比不低于 85%,被称为“双 85”。而扁线电机的效率》90%的 区间占比不低于 90%,被称为“双 90”。电机的效率与转速和扭矩相关,市区工况中出现的频繁启停工况属于低转速 高扭矩工况,而这正是圆线电机的低效率区间,而扁线电机在该工况下的转换效 率更高。

优势二:散热性好,提升高温动力性。 扁线电机散热性能好,温升相对圆线电机降低 10%。因扁线相对圆线更为紧 密的接触,散热性提升,研究发现高槽满率下绕组间的导热能力是低槽满率的 150%。绕组在热传导能力上具有各向异性,轴向的热传导能力是径向方向的 100 倍。更低的温升条件下,整车可以实现更好的加速性能。

优势三:高功率密度,整车动力更强劲。 电机的功率与铜含量成正相关,根据上汽绿芯频道评估,扁线电机槽满率提 升,相同体积下铜线填充量增加 20-30%,输出功率有望提升 20-30%,整车动力 更强劲。国家政策层面倡导高电机功率密度。“十三五”规划中提出,新能源乘用车电 机功率密度应满足 4.0kw/kg,高于当前圆线电机约 3.5kw/kg 的水平。在圆线电机 功率密度提升进入困难模式的当前,发展扁线电机是必然之路,根据摩恩电气的 公告显示,当前领先企业的扁线电机的功率密度约 4.5kw/kg。

优势四:电磁噪音低,整车更安静。 扁线电机导线的应力比较大,刚性比较大,电枢具备更好的刚度,对电枢噪 音具有抑制作用;可以取相对较小的槽口尺寸,有效降低齿槽力矩,进一步降低 电机电磁噪音。

优势五:小体积带来高集成效率,契合多合一电驱发展趋势。 因扁线更高的槽满率,同功率电机铜线用量和对应定子较少,体积有望下降 30%。此外,扁线电机因更为先进绕线方式带来更易裁剪的电机端部,与圆线电 机相比减少 15-20%的端部尺寸,空间进一步降低,实现电机小型化和轻量化。

国内主流厂商大力推广扁线电机实现体积下降。上汽 ER6 的 8 层 hair-pin线电驱动系统,比上一代圆线电驱动系统体积下降 50%。目前华为的七合一电驱 包括:BCU 制动控制单元、PDU 电源分配单元、DCDC 低压直流电源转换器、 MCU 微控制单元、OBC 车载充电器、电机、减速器。

二 扁线电机应用的障碍正在逐个化解

扁线拥有许多传统绕组不可比拟的优点,但同时扁线电机也有部分劣势,但 总体而言瑕不掩瑜。随着技术的发展和渗透率的逐渐提升,扁线电机应用的障碍 正在被逐个化解。

应用障碍一:“趋肤效应”、“邻近效应”明显,交流阻抗增大,高转速时转换 效率降低。趋肤效应指当导体中有交流电或者交变电磁场时,导体内部的电流分 布不均匀,且电流集中在导体的“皮肤”部分的一种现象。邻近效应指相互靠近的导 体,通有交变电流时,每一根导体都处于自身电流产生的磁场中,同时还处于其 他导体中电流产生的磁场中,这使得每个导体中电流分布都会受到邻近导体影响 而不均匀现象。“趋肤效应”、“邻近效应”都会增加交流阻抗,交流阻抗增大,高 转速时转换效率降低。

“趋肤效应”并不影响扁线电机渗透率的快速提升,但工程师也已经有改善 方案:1)提高扁线的宽高比,间接增加扁线的比表面积;2)减小导线尺寸,间 接增加扁线的比表面积,但这同时也会降低槽满率,需要综合评估;3)采用多档 变速箱,降低电机转速,代表车型为保时捷 Taycan;4)3D 打印铜线,导体尺寸 和横截面可以任意变化,给了绕组设计极大的自由空间,该方案导致导体内的电 分离结构,所述电分离结构用于限制涡流路径,因此电流密度被“强制”到剩余的 导体横截面上,此外借助于 3D 打印可以实现任意连接的几何形状,不需要传统 的绕组接头焊接工艺,该方案短期内无法实现量产。

应用障碍二:非标准化;不同车企的设计方案不一样,而定子是电机设计的 核心,定子尺寸定型后,导线的线型、尺寸任意一点发生改变,都需要定制昂贵的 工装模具,兼容性低,系列化难度高。同一车企或电机企业的设计系列化趋势初现,以上汽 E2 架构为例,在设计 之初就考虑了共线生产,三款不同功率的电机(150kw,180kw,250kw)适用于 该架构上的所有车型,最大程度上实现模块化。第三方电机的壮大也会改善系列 化难度,扁线电机的技术门槛和初始投资门槛远高于传统圆线电机,技术基础较弱的车企只能广泛依赖于第三方电机厂商,第三方电机厂商的电机型号有限,也 会成为市场上的主流产品。

应用障碍三:扁线电机生产线投资额是圆线的 2-5 倍。扁线电机对产品的一 致性要求高,技术难度大,需要投入精度较高的自动化伺服设备、焊接设备、HairPin 线成形设备和工装模具等。汽车电动化和电机扁线化的趋势已经确定,扁线电机逐渐成为资本宠儿。方 正电机的年产 100 万台新能源汽车驱动电机项目,总投资 5 亿元人民币,项目达 产后可新增销售收入 25 亿。

应用障碍 4:对扁线要求高,扁线成本高、技术难度大。

扁线的加工难度增 大。

1)从圆形切换到矩形形状,导致铜线生产加工工艺更加复杂。

2)涂覆难度增 大,扁平线 R 角处的漆膜涂覆非常困难,很难保证此处绝缘层的均匀性;绝缘涂 层在烘干后会产生收缩,扁线是非均匀收缩,容易变形,需要改良使得 R 角处的 涂覆厚度更厚;

3)扁线弯折成发卡后,R 角处应力集中,容易导致涂覆层破损;

4)对扁线的精度要求高,扁线截面积大、匝数少,单根导线不一致对整体性能的 影响显著增大,对扁线的一致性要求高,复杂的加工成本使得扁线成本更高,也使得扁线加工企业享受更高的技术溢价;

5)新能源汽车所使用的漆包线直接关系 到整车运行稳定性,对电磁线厂家的质量控制流程、研发与工艺设计能力提出了 很高的要求,需要对拉丝和包漆速度、拉丝与包漆的协调、拉丝模具配置、张力控 制、涂漆模具配置、烘焙温度、绝缘漆粘度、工作环境等多个控制点的合理设计、 严格控制。

扁线的最大成本是原材料无氧铜杆,加工费在电机中的价值量并不高。稳定地供给合格的产品是与车企合作的关键,在原材料是主要成本的情况下,车企寻 求加工费更低的供应商的动力并不高。

审核编辑 :李倩

-

激光焊接技术在焊接扁线电机的工艺优势2024-11-21 927

-

扁线电机与圆线电机的对比2024-06-11 2936

-

扁线电机和圆线电机的对比2024-03-26 5656

-

什么是扁线电机?它的优势有哪些?扁线电机的种类介绍2024-02-23 4703

-

扁线电机如何“扁”出优势2023-09-20 1373

-

扁线电机有什么优势和劣势2023-07-17 1889

-

为什么要电机扁线化 电机扁线的优劣势分析2023-06-19 4442

-

浅谈扁线电机的四大应用阻碍2023-06-05 1132

-

什么是扁线电机?扁线电机都有哪些优劣势?2023-03-29 3260

-

扁线电机的概念、定义及具有哪些优劣势2022-12-08 7331

-

扁线电机与圆线电机的对比分析2022-12-02 4131

-

常见的电机线包用扁线与圆线区别2022-10-26 9572

-

扁线电机的绕组设计及集肤效应2022-09-21 7295

-

扁线电机的优势_扁线电机的劣势2019-11-01 20695

全部0条评论

快来发表一下你的评论吧 !