通过加速寿命试验来模拟产品在极端压力水平下的性能

电子说

描述

在这一步骤中,要获取或构建多个组件或子系统,同时组装原型。大多数“传统”的试验和分析都是在这一阶段进行的,包括对从供应商那里获得的组件和子系统进行连续取样,用于 Minitab 中的加速寿命试验和寿命数据回归。

当进入制造阶段时,可靠性设计工作应主要集中在减少或消除制造过程中可能出现的问题。制造会在以下任何方面引入变化:材料、过程、制造场所、操作人员和污染。考虑到这些额外的变量,应该重新评估产品的可靠性。为了提高稳健性,可能需要对设计进行修改。

成功实施这一步骤的关键检查点包括:

(1)根据经验设计 (DOE) 技术确定的、以结构化方式计划和运行的实验,验证(或确认)要求是否得到满足

(2)增进对产品和过程的了解

(3)了解通过分析实验运行结果确定的关键使用、设计和环境参数的影响(和相互作用)

(4)识别缺陷(不足)和需要改进设计的领域

(5)对半工业化生产线的产品进行可靠性试验

让我们看一个例子,我们使用加速寿命试验来模拟产品在极端压力水平下的性能,并将结果推断到正常使用条件。

加速寿命试验

1.案例背景

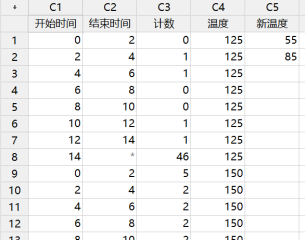

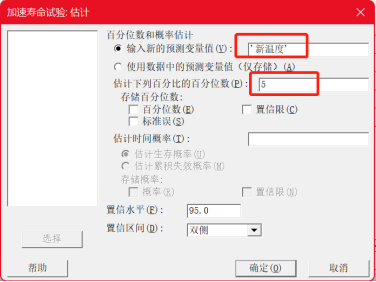

某可靠性工程师想要研究电子设备的晶体管之间的漏电情况。当漏电达到某个阈值时,电子设备会失效。为了加快检验的失效速度,检验设备的温度比正常温度高得多。每两天检查设备的失效情况。工程师执行了加速寿命试验,以估计设备在正常操作条件 (55° C) 和最坏情况操作条件 (85° C) 下失效所需的时间。工程师想确定B5的寿命(5% 的设备失效所需的估计时间)。

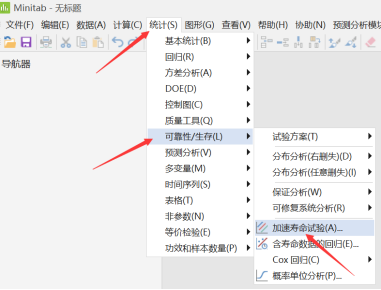

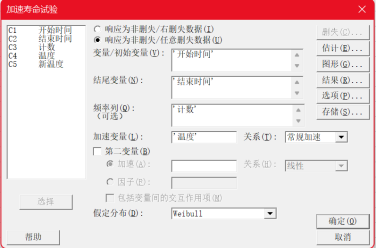

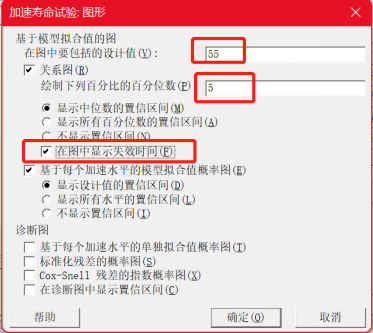

2.Minitab操作

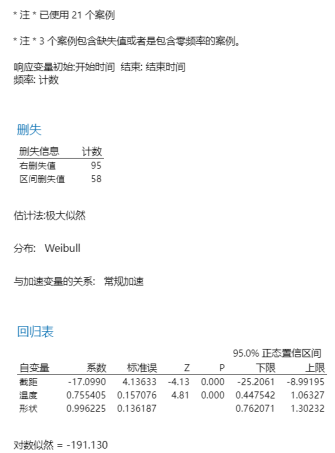

3.Minitab结果解释

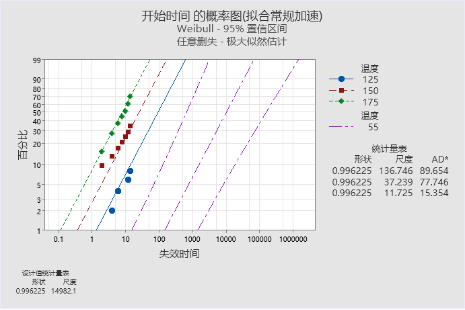

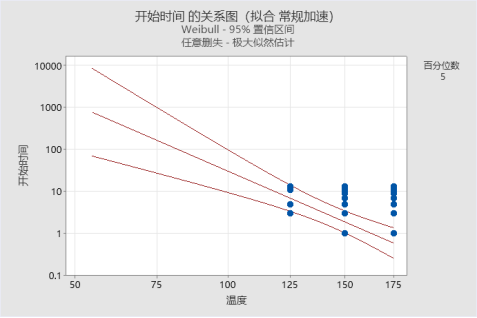

基于拟合模型的概率图可以帮助您确定在加速变量每个水平上的分布、变换以及相等形状假定 (Weibull) 是否合适。对于这些数据来说,这些点近似呈一条直线。因此,模型的假定对于加速变量水平是合适的。

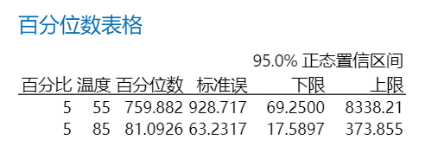

结果:根据百分位数表中的结果,工程师可以得出以下结论:

在设计温度 (55° C) 下,5% 的设备将在大约 760 天(略高于 2 年)后故障。

在最恶劣温度 (85° C)下,5% 的设备将在大约 81 天后故障。

这些结果也显示在下面的关系图中。

通过使用更苛刻的工作环境,在该示例中是升高试验期间的温度,工程师能够迅速获得寿命数据。这些结果是通过拟合物理上合理的统计模型得出的,以获得在较低水平、正常水平的操作条件或压力下的寿命或长期可靠性估计。

现在,产品已经进入批量生产,制造和装配过程可能会影响其可靠性性能,此时我们要进入最后一步:维持、监控和控制可靠性。

审核编辑:符乾江

-

什么是压力蒸煮试验(PCT)?2025-12-02 209

-

电解电容加速寿命试验的研究与应用2025-10-17 205

-

揭秘氙灯耐气候试验机:如何确保产品在极端环境下的耐久性?2025-07-09 362

-

AEC-Q102之高加速寿命试验2025-05-14 550

-

电子电工产品防火性能检测(针焰测试、灼热丝试验、水平垂直燃烧试验)2025-03-12 1060

-

验证产品抗冲击性能之机械冲击试验2025-03-06 1075

-

电子产品环境模拟试验有哪些?2024-06-21 1307

-

电子产品环境模拟试验详解2024-04-27 1320

-

工作寿命试验 (OLT)2018-09-27 4246

-

电工电子产品加速寿命试验_加速因子的计算及试验条件2018-05-14 88372

-

高压加速老化寿命试验箱产品特点2017-06-17 1680

-

寿命试验的意义、形式、标准2015-08-04 3021

全部0条评论

快来发表一下你的评论吧 !