微型量子频标的MEMS碱蒸气室技术开发

微型量子频标的MEMS碱蒸气室技术开发

电子说

描述

引言

本文介绍了用于微型量子频标的MEMS碱蒸气室技术开发的实验结果。包含光学室、浅过滤通道和用于固态碱源的技术容器的两室硅电池的经典设计在湿法各向异性硅蚀刻的单步工艺中实现。为了防止在蚀刻穿透硅腔的过程中破坏过滤通道,计算氮化硅掩模的凸角处的补偿结构的形状,并且通过实验找到硅蚀刻剂的成分。实验结果用于制造含氖大气中87Rb或133Cs同位素蒸汽的芯片级原子钟单元。

介绍

在过去的几十年中,深碱性硅蚀刻已经广泛用于微机电系统(MEMS)工业。有机和无机碱性溶液中硅微加工的各向异性本质是由于单晶硅不同刻面的溶解速率的显著差异[1,2]。与硅的深度垂直等离子体蚀刻相比,碱性蚀刻不需要昂贵的设备,并且允许同时处理大量晶片。因此,优选的是批量生产各种MEMS,这些MEMS包含具有不高纵横比的简单矩形拓扑的体结构。这些是压力传感器、热传感器、加速度计、微流体芯片等。同类型的MEMS包括用于芯片级原子钟(CSAC)的气室。

包含碱金属蒸汽的MEMS原子单元是微型光泵量子器件[5]的关键元件,如卫星导航中使用的磁力计或频率标准。基于相干布居俘获(CPT) 效应运行的CSAC体积小、能耗低,这是其在这一领域不可否认的优势。原子蒸汽室通常由夹在两个透明硼硅酸盐玻璃晶片之间的硅晶片制成。MEMS电池技术的主要过程是硅的穿透晶片蚀刻、填充碱金属源以及在适当的缓冲气氛中真空密封电池。综述中描述了密封电池和用碱蒸汽填充电池的方法。穿晶片干法或湿法蚀刻用于在硅中形成吸收腔。此外,根据,使用厚硅衬底(500-1000m)是可取的,因为用于光学探测的空腔深度对确定CSAC的短期相对频率稳定性起着重要作用。

最简单的细胞设计包含一个单一的吸收室,然而,单室电池需要极其精确地计量液态或固态碱金属源,因为过量会破坏透明度。为此,对于CSAC的大规模生产,使用双室电池设计。这种电池由两个密封的空腔组成体积为几立方毫米,由狭窄的过滤通道连接。其中一个空腔用于用固体碱分配器填充电池。另一种仅包含纯碱金属蒸汽和惰性气体,以在对应于133Cs、85Rb或87Rb的原子线D1的波长处提供光吸收。由于小的横截面,过滤通道提供了碱原子到光腔中的转移,而没有在分配器[10]的激光激活期间形成的副产物。

所述设计的电池主要由硅的等离子体蚀刻制成。硅的碱性蚀刻非常适合单室电池制造。然而,由于在掩模的凸角处,即在过滤通道连接到空腔的地方的过度底切,很难通过碱性蚀刻形成光程长度约为1 mm的紧凑的两室单元。通过碱性蚀刻形成电池的内部体积可以分两个阶段进行,以分别形成贯穿晶片的空腔和浅沟道。然而,这种方法需要在具有深浮雕的表面上进行沉积和去除掩模涂层、精确的图案对准和光刻的几个操作。

为了降低原子电池技术的成本,已经开发了用于同时形成贯穿晶片的空腔和过滤通道的单步碱性蚀刻。为了减少沟道欠蚀刻,已经通过实验确定了合适的蚀刻溶液,并且已经开发了具有凸角欠蚀刻补偿结构的掩模布局的设计。

结果和讨论

在硅表面的各向异性碱性蚀刻过程中

方向并包含具有凹角的矩形孔,形成具有以54.7°的角度向表面倾斜的光滑壁的贯穿晶片的腔或V形槽沟,因为它们受到具有几乎为零溶解速率的平面的限制。当使用TMAH或KOH等各向异性蚀刻剂在硅中蚀刻矩形凸角时,边缘总是会发生变形(图4)。这是由于具有高米勒指数的硅面的溶解速率增加。相对于面。凸角底切过程中形成的特定刻面取决于蚀刻剂的组成、浓度、温度、蚀刻持续时间以及掩模图案与方向匹配的精度。对于图1所示的双室原子池设计,掩模的凸角位于V形槽通道连接到晶片通孔的位置。结果,在正常条件下(80℃下30%的KOH水溶液)的深度Si蚀刻(> 400微米)期间,长度为1 mm的细胞过滤通道消失,光学和分配器腔完全转变成一个大腔,如图3所示。

但是通过合适的掩模设计来补偿凸角的底切是可能的。在拐角补偿方法中,在掩模布局设计中的所有凸角处添加称为补偿结构的额外特征,以消除硅的碱性蚀刻期间凸角处的变形。使用各种几何形状的补偿结构——三角形、正方形,

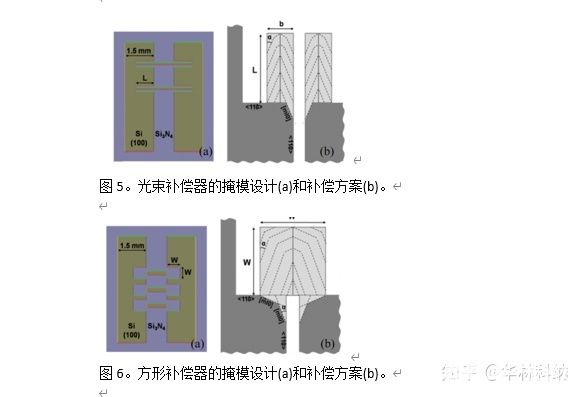

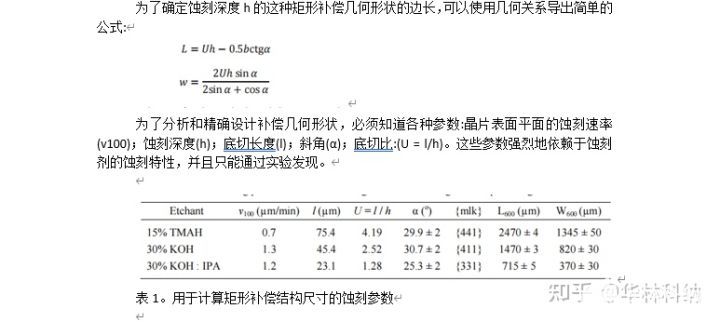

大多数类型的已知补偿结构不适合我们的电池几何形状的设计。将它们放置在靠近窄过滤通道的池腔中的有限空间不允许使用三角形、取向的梁、叠加正方形和不对称梁形式的补偿结构。只有两种角底切补偿器可供选择——定向梁和方形。图5(a)和图6(a)分别示出了具有这些元素的氮化物掩模的设计。图5(b)和6(b)示出了用于制造连接到电池腔的V形槽沟的补偿方案。随着蚀刻的进行,虚线表示结构的形状。正方形的消耗是通过在其凸角处开始底切而发生的。补偿图案的逐渐形成的蚀刻轮廓清楚地表明放置在渠道的凸角处。根据光束的宽度,光束型补偿设计呈现较小的斜角。在我们的设计中,宽度b选择为50米。

结论

发展了一种用于在氖气氛中制造包含铷-87或铯-133同位素蒸汽的双室MEMS原子单元的硅的单步碱性蚀刻方法。为了防止在蚀刻晶片通孔的过程中破坏过滤通道计算氮化硅掩模凸角处的< 110 >取向的矩形补偿结构,并使用30% KOH:IPA溶液作为硅蚀刻剂。发展的技术是芯片级原子钟大规模生产的前景。

审核编辑:符乾江

-

求LORA技术开发工程师合作2024-09-02 0

-

医疗电子技术开发手册2012-08-20 0

-

FPGA技术开发-高级篇程序2014-10-06 0

-

MEMS传感器是什么?mems的工艺是什么?2016-12-09 0

-

专访阿里巴巴量子实验室:最强量子电路模拟器“太章”到底强在哪?2018-05-23 0

-

MEMS技术的黑科技2018-10-15 0

-

采用MEMS技术实现微型传感器2019-07-24 0

-

关于MEMS的技术简介2020-05-12 0

-

超导量子芯片有哪些优势?2020-12-02 0

-

使用CPLD技术开发PCI板卡有什么优点?2021-04-08 0

-

什么是量子点技术?量子点技术牛在哪?2021-06-02 0

-

微制造技术开发2009-10-31 593

-

带中心频标的扫频仪电路图2009-04-09 2709

-

闪存产业的技术开发挑战与发展趋势2011-01-12 453

-

小型电桥技术开发概要2023-11-22 481

全部0条评论

快来发表一下你的评论吧 !