热成像仪如何快速定位到问题所在

描述

在对产品进行温度测量时,我们会常用到热电偶,热成像仪等仪器,随着电路设计越来越趋向于芯片集成化,传统模拟电路设计越来越少,当产品出现问题时,仅仅通过万用表,示波器等传统接触式诊断的方式越来越难以快速的定位问题所在,因而非接触式诊断方式应运而生。

红外热像仪利用光学成像镜头、红外探测器接受被测目标的红外辐射能量,并将红外辐射能量转换成标准视频信号,通过显视屏显示红外热像图。这种热像图与物体表面的热分布场相对应,是被测目标物体各部分红外辐射的热像分布图。红外热像仪能够将探测到的热量精确量化,能够对发热的故障区域进行准确识别和严格分析,因此,红外热像仪能够非接触准确测温,并能够实时显示热场分布的特点使得其成为电路板检测等无损探伤的最佳工具。

常见的电路板问题包括:1.元器件功耗选型不正确;2.电路设计错误;3.layout布局不合适;4.产品散热问题;4.产品出现短路,焊接反向,焊接不良等引起周围电路温度持续上升的现象。

本文以一个实例介绍热成像仪如何快速定位到问题所在。

问题现象:车载产品在低电压情况下,出现闪屏的现象,在正常12v的情况下,未出现闪屏。

问题分析:1.通过分析多个同批次的产品发现都出现该问题,说明这不是个别现象,大概率是设计存在缺陷;

2. 跟软件同事沟通,确认在该低电压情况下,软件并未做动作;

3.通过硬件分析闪屏大概率是驱动该LED灯的电源芯片出现了问题,通过读取该芯片自身的错误诊断信息,发现是出现mos管电路过流现象,原因可能包括:1.输出短路;2.MOS周围电路设计在低电压情况下设计不当等,通过ABBA交换实验,发现驱动负载屏并未短路,问题定位到这儿,下一步就需要找寻MOS管周围电路的问题,如果一个个对比设计需求,可能需要花费大量时间,而此时选用热成像仪可获得事半功倍的效果。

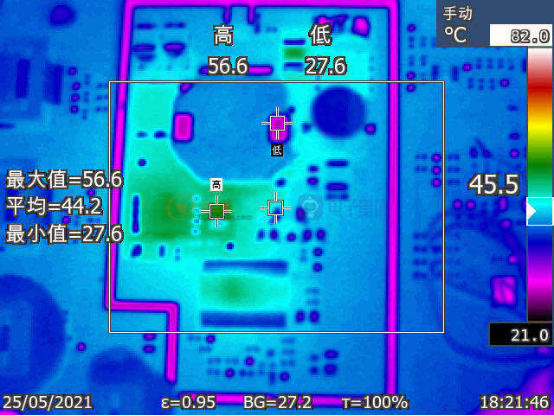

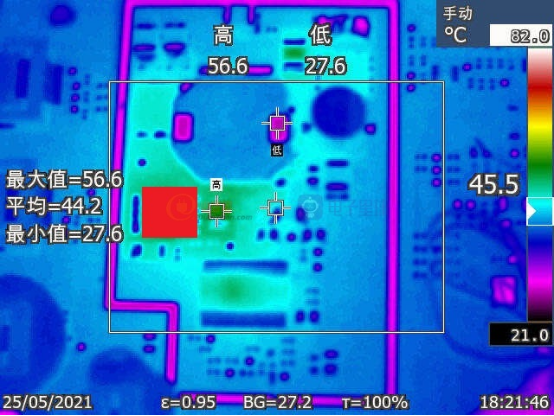

用热像仪对准该芯片周围的电路,测得图片如下:

图片中绿色最深的区域即为MOS管,而且温度还在持续上升,一直持续到180°,同时显示屏出现闪屏现象。

通过热成像仪发现闪屏现象可能跟MOS管自身存在很大的关联,通过对比MOS管的datasheet发现:

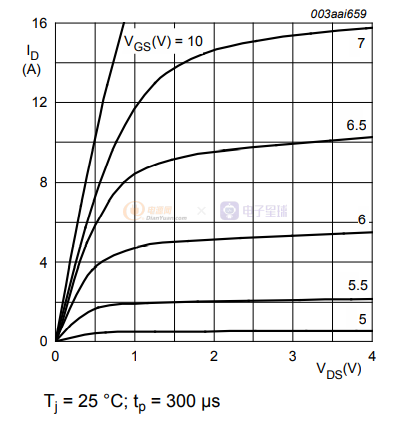

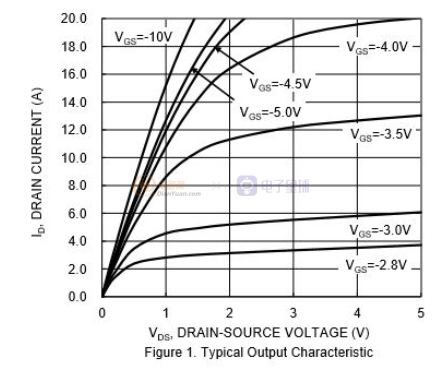

该MOS管在电压输入5.5V(6v电源输入,到该芯片处有0.5v压降)情况下,已经无法满足功耗需求(6V/5.65A),因而更换新的MOS管:

焊接新的MOS管,未出现低电压输入时闪屏的问题。

总结:1.热成像仪可以快速定位到因为元器件选型,电路设计(layout设计,原理图设计),产品散热设计不佳,电路故障等问题,而这类问题通过较难一下子定位;

2.热成像仪相对于热电偶更具有全面的优点,热电偶只能单一的定位几处元器件。但是也同样存在一些缺点,比如在高低温出现问题时,无法第一时间找出问题所在,而热电偶可以贴在元器件表面,同步监测异常温度。

审核编辑 :李倩

-

红外热成像仪的基础知识2023-11-03 4748

-

热成像仪的功能和作用 热成像仪能穿透墙吗 热成像仪原理2023-04-26 27267

-

红外热成像仪原理及应用是什么2021-06-30 2345

-

什么是红外热成像仪,它有哪些功能2021-03-31 7520

-

TK660A红外热成像仪的功能介绍2021-03-22 1816

-

热成像仪测温有效距离_影响热成像仪测温的因素有哪些2020-02-27 26700

-

供应出售福禄克TiS75 红外热成像仪高精度热成像仪Fluke2019-02-25 2301

-

红外成像仪探头组成2018-11-19 2860

-

在线研讨会:热成像仪在电子测试领域中的应用2017-04-06 2494

-

谁有热成像仪的原理图2013-06-13 3217

-

红外热成像仪的工作原理及其应用2011-11-17 5390

-

红外热成像仪的工作原理2011-11-07 7142

-

红外热成像仪在安全防范中的应用2008-12-29 1280

全部0条评论

快来发表一下你的评论吧 !