I/O模块的数字输入组件的设计

描述

介绍

位于高压、恶劣、嘈杂的工厂车间环境和复杂的低压可编程逻辑控制器 (PLC) 之间的边界是经常被忽视且不起眼的数字 I/O 模块。由于应用用途的多样性以及对电气隔离、小尺寸和低功耗的共同要求,这些模块的设计具有挑战性。在此设计解决方案中,我们将研究 I/O 模块的数字输入 (DI) 组件的传统“离散”设计的局限性,重点关注高功耗产生的热量。然后,我们提出了一种替代方案,与传统方法相比,它提供了几个独特的优势。

用于 PLC 的 IEC 61131-2 标准规定了三种不同类型的数字输入接收器:类型 1、2 和 3。标准规定,类型 3 的理想实现应在逻辑高状态下尽可能接近 2mA 并具有电压5V和11V之间的过渡阈值。

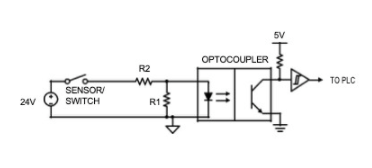

图 2 说明了 3 类接收器的典型分立实现。使用光耦合器提供隔离。使用分压器 R1 和 R2 设置接收的输入信号阈值,然后使用具有迟滞的电压比较器将其解释为逻辑高电平或逻辑低电平(以提供抗噪性)。

数字输入设计

数字 I/O 模块通常由 16 或 32 个数字输入或数字输出 (DO) 通道组成。某些模块允许根据需要将通道配置为 DI 或 DO。数字输入与 PLC 和电机驱动器一起使用,以接收来自现场传感器和开关的数字信号。由于场电压(24V 或更高)远高于 PLC 逻辑电压(5V 或更低),出于安全原因,DI 的一个关键要求是在两个域之间提供电气隔离。

图 2. 具有基本电流限制的数字输入

这种电路配置效率低下,因为它只使用电阻器来限制电流消耗(这显然取决于电压)。对于 32V 输入,此配置可消耗超过 10mA。

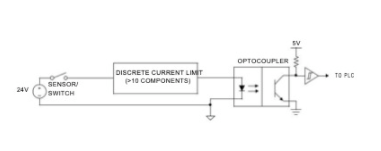

在紧凑型多通道模块中,功耗(及其相关的散热)是一个关键问题。因此,必须实施更复杂的电流限制形式。可以构建定制设计的限流电路,但需要 10 多个分立元件:TVS、电阻器、晶体管、电压基准和比较器。该解决方案的电流消耗通常为 5mA,是 Type 3 输入理想的 2mA 的两倍多,而且这种设计消耗的电路板面积相对较大。这种方法的另一个缺点是,虽然电流限制比使用简单的电阻分压器更准确,但其作用的数字输入电压范围可能非常有限。

图 3. 具有离散电流限制的 DI

降低功率和尺寸

分立元件方法的一个更好的替代方案是使用集成解决方案。与分立解决方案相比,这具有几个优点。电流消耗降低到更接近 3 类输入的理想规格的水平,并且电流限制变得更加准确,这两者都有助于减少散热。与分立解决方案相比,集成器件还可以在更宽的输入电压范围内工作,并有可能减少电路板面积。

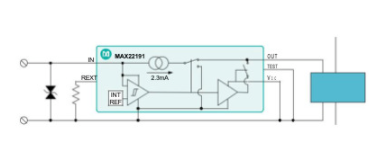

图 4 所示的寄生供电数字输入是符合 IEC 61131-2 标准的完全集成数字输入,可将 24V 数字工业输入转换为 2.6mA(最大)电流以驱动光隔离器。单个 DI 通道的功耗约为 65mW(24V 2.6mA),与限流分立实现的 210mW(24V × 8.75mA 典型值)相比,功耗降低了三分之一以上。在整个电压输入范围内,电流消耗被限制在 2.1mA 至 2.6mA 之间,变化仅为 25%。这是对电流变化超过 100% 的离散解决方案的巨大改进。这也是对其他集成解决方案的改进,这些解决方案的电流范围为每通道 2.3mA 至 3.4mA,变化幅度为 35%。电压阈值和电流水平符合 1 类和 3 类输入。该器件与 48V 输入兼容,并增加了外部电阻。它提供 60V 的最大工作电压,而其他典型集成解决方案仅允许 45V。另一个吸引人的特点是工作电流从输入信号中提取,无需专用的现场侧电源,从而简化了电路板布局。

图 4. MAX22191 功能框图

与分立元件实施相比,尺寸为 2.8mm × 2.9mm 的小型 6 引脚 SOT23 封装可将所需的电路板面积减少多达 40%。根据所需的应用,该部件可以配置为提供或吸收电流。它具有 250ns 的快速响应时间,支持高速 DI 设备,1kV 浪涌保护(使用外部 TVS)即使在最具挑战性的工业条件下也能确保稳健性。

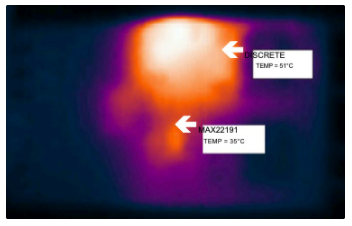

图 5 中的热图像显示了与分立 DI 实施相比,使用该 IC 时的有效热量减少。两种解决方案都在同一个板上,在典型的实验室环境中,对于单个 24V 输入信号,记录的温差 》 15°C。在多通道模块的有限空间内减少热量的潜力是显而易见的。

图 5. 分立 DI 与 MAX22191 的热图像

结论

我们回顾了 PLC 数字输入的典型分立元件实施的局限性,然后将其性能与几乎完全集成的方法进行了比较。我们展示了一种寄生供电的数字输入 IC,它提供了一个更小、更低功率的解决方案,同时产生的热量也少得多。它适用于过程自动化、工业自动化、电机控制、单独隔离输入和具有电流吸收/输出输入的应用。

作者:Michael Jackson,Sean Long

审核编辑:郭婷

-

数字I/O模块在数字电路板自动测试设备中的应用2009-07-15 1223

-

数字I/O介绍2009-09-16 1229

-

基于Rocket I/O模块的高速I/O设计2009-06-20 1626

-

模块输入输出(I/O)知识2009-11-21 2961

-

德州仪器PLC/DCS I/O模块的模拟数字输入输出解决方案2012-12-03 4745

-

I/O电源模块安装指导2017-09-24 1267

-

介绍 I/O NI系统,C系列的I/O模块2018-06-14 5056

-

数字I/O模块的特点介绍2018-10-08 6115

-

PLC的I/O模块如何选择2020-05-19 10589

-

第6章:数字输入/输出模块(I/O)2021-10-08 1185

-

I/O模块的数字输入组件的设计2022-12-01 1983

-

16路数字量输入I/O模块用于测量和控制2024-04-07 1913

-

Pickering Interfaces扩展PXI数字I/O模块组合2024-07-01 1178

-

远程I/O模块在不同领域的应用2024-09-20 1664

-

使用智能高边开关优化数字I/O模块的电源2024-09-25 303

全部0条评论

快来发表一下你的评论吧 !