SiC功率模块和SiC MOSFET单管不同的散热安装形式

描述

作者:安森美(onsemi)Karol Rendek、Stefan Kosterec、Didier Balocco、Aniruddha Kolarkar和Will Abdeh

在本系列的前几篇文章中[1-7],我们介绍了基于安森美丰富的SiC功率模块和其他功率器件开发的25 kW EV快充系统。

在这一章,我们来看看其中的热管理部分是如何提高效率和可靠性,同时防止系统过早失效的。

首先,我们会从开关损耗和散热贴装两个方面来复习一下SiC MOSFET模块相对分立SiC MOSFET的几个优势。其次,我们将描述如何利用热管理技术和计算来设计散热风扇的安装和其控制系统,以及如何使使用SiC功率模块的内置NTC来控制风扇自动为PFC和DC-DC部分降温。最后我们详细了解用于调节风扇转速的PWM-电压转换器的设计,并通过模拟来展示其运行的关键方面和补偿器的设计。

单管vs模块

开关损耗

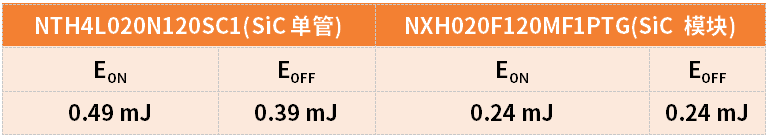

相比SiC MOSFET单管,SiC MOSFET模块的工作效率通常更高,因为其具有更小的寄生效应。举个例子,下表是1200 V/20 mΩ/TO247-4LD的SiC MOSFET单管NTH4L020N120SC1和SiC MOSFET模块NXH020F120MNF1PTG的对比。

表1.SiC MOSFET单管vsSiC MOSFET模块:开关损耗

表1中的参数取自产品的数据表,它们表明模块具有更低的开关损耗。封装中的寄生电感更低,从而使功率能力更高。因此,对于同样的输出功率,SiC模块可以在更高的开关频率下工作。更高的开关频率操作有助于减少无源元件的尺寸,以及整体设计尺寸。

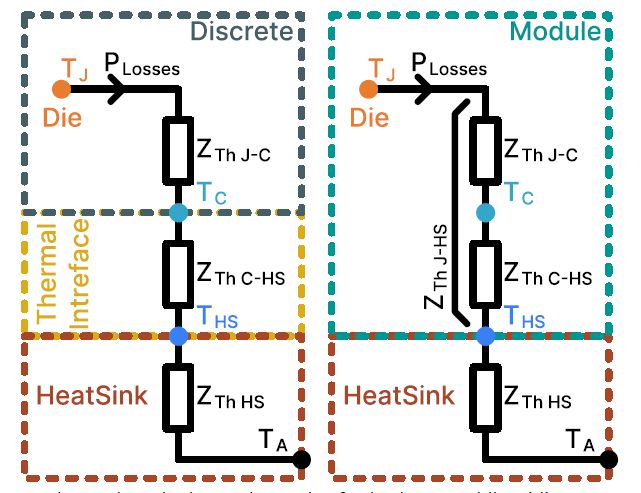

散热贴装

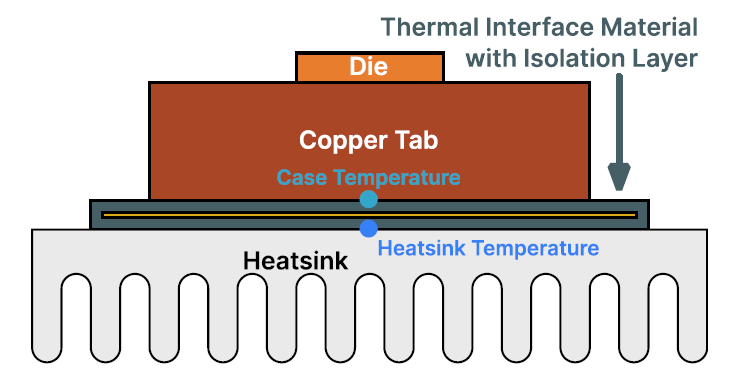

封装在热管理中起着重要作用。分立MOSFET和模块的热贴装是不一样的。在分立MOSFET封装中,Die与一块铜垫相连,而这种铜垫从外观看是作为导热层与空气和外部接触的。不过,也可以在MOSFET和散热器之间加入了一种热介质材料(Thermal Interface Material)或热化合物,z额外的这一层是为了:

提高铜垫至散热片的热导率

实现铜垫和散热片之间的电气绝缘

图1. 分立MOSFET的散热贴装示意图

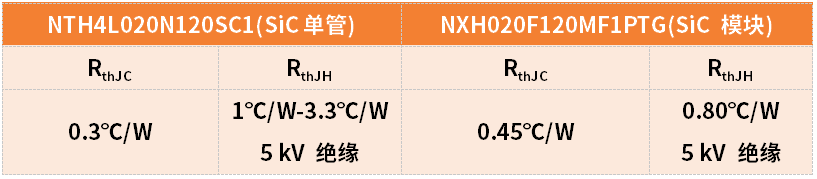

SiC MOSFET单管NTH4L020N120SC1的结-壳热阻是0.3℃/W。如果在MOSFET和散热片之间增加一层具有3℃/W热阻的TIM散热层,则参考图3和表2所示,MOSFET和散热片之间的整体热阻提高为3.3℃/W。

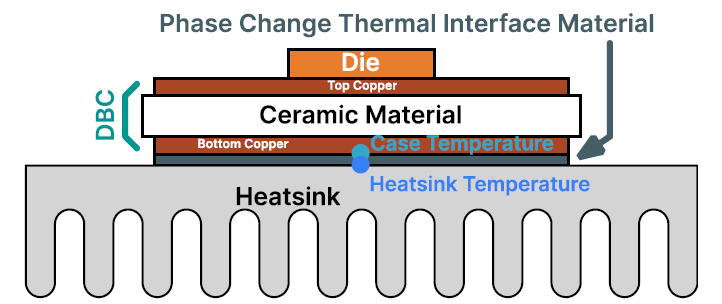

功率模块的散热贴装与分立MOSFET完全不同。由于模块使用了直接覆铜陶瓷基板(DBC, Direct Bonding Cooper)作为Die的承载体,结-壳热阻已经包含了绝缘层。

表1的功率模块NXH020F120MF1PTG预先增加了相变材料散热层(PCM,Phase Change Material),PCM作为填补DBC和散热片的空隙是非常好的选择,因为它能够最大程度上增加接触面积,减少整体热阻,如图2。

图2. 功率模块的散热贴装示意图

你可以在功率模块NXH020F120MNF1PTG的规格书里找到结-壳热阻和结-散热片热阻参数,分别是0.45℃/W和0.80℃/W。表2总结了这些数值。

表2. SiC MOSFET单管 vs SiC MOSFET模块:热阻

虽然单管的结-壳热阻较低,但整体的热阻相比模块高出不少,而且模块的导热能力更好。相同规格的Die的情况,模块可以在更高的功率下运行(NTH4L020N120SC1和NXH020F120MF1PTG都使用一样的1200 V/20 mΩ的Die)。

两种器件的热等效图如图3。所以在这次的25 kW直流快充系统设计里,我们采用了有更好散热性能的SiC MOSFET模块。

图3. 两种器件的电热等效回路

散热贴装

本章节将介绍PFC和DC-DC部分的散热方案设计。为了减少整体体积,我们决定采用一台低热阻和小尺寸的散热风扇。如上一章节提到的,SiC模块的热阻较低,同时还有内置的NTC可用于测温。

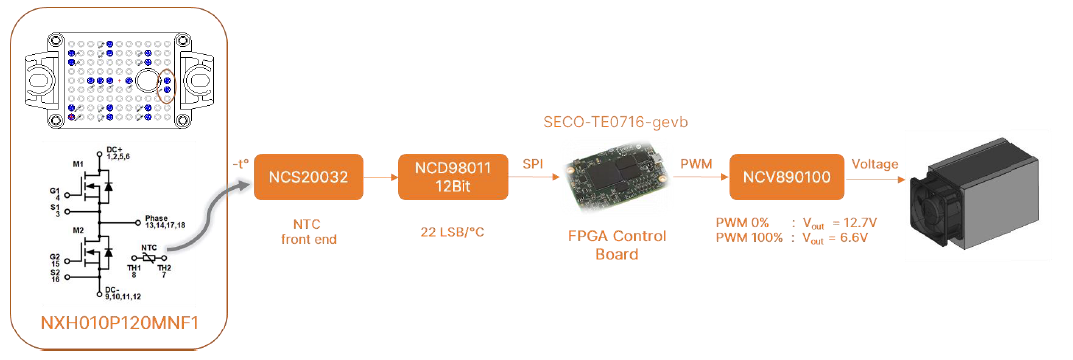

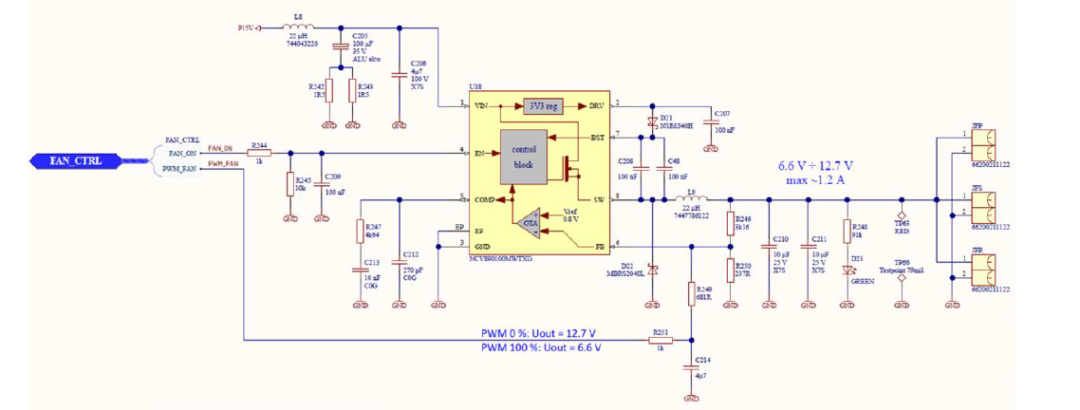

我们决定用一个PWM-电压转换器来控制散热风扇,由模块(NXH010P120MNF1)内置的NTC测温来控制风扇的转速(如图4)。这样一来可以降低当系统处于低功率运行时所产生的噪音。

图4. 冷却风扇控制回路

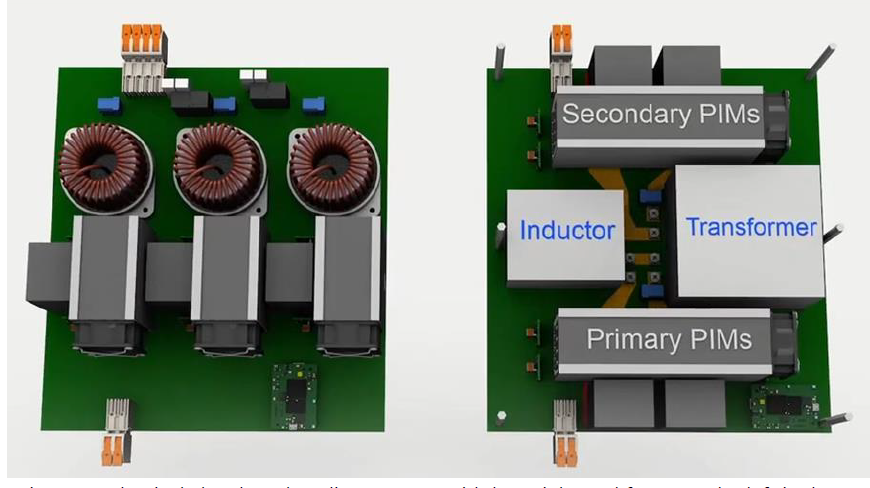

25 kW直流快充系统的结构示意图如下图5。

图5. 机械和散热结构示意图(含散热片和风扇)。PFC部分(左)的风扇安装在PIM散热片上,风向朝PFC电感。DC-DC部分(右)的风扇紧贴原、副边的PIM安装

由于本次方案设计不考虑外壳,所以假设环境温度为最大30℃。PFC和DC-DC部分的散热设计并不是用部分器件的热模型进行精确的模拟,而是从热管理角度上考虑关键器件的功率损耗,并根据现成的散热器设计(非定制品)制定散热方案。

PFC部分的散热设计

PFC部分的散热设计中最重要的器件是SiC半桥功率模块和PFC功率电感。我们必须要在选择散热片之前评估分析这些器件的损耗。PFC电感的温度特性的评估是基于绕组中直流电流模拟的预期损耗(~27 W/电感)进行的。PFC电感厂家通过测试风扇得到相关数据,即当风量达到3m3/s时,最大温升等于30℃,这一数据也被用于风扇选型。

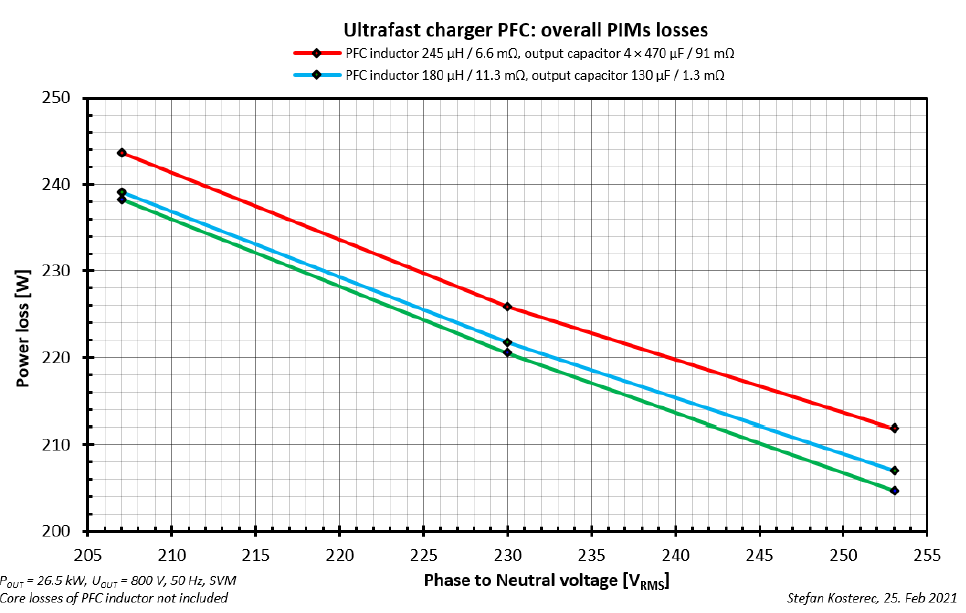

参考之前的SPICE仿真结果(“25 kW SiC直流快充设计指南(第三部分):PFC仿真”[3]),PIM的整体峰值损耗在最糟糕的情况下达到了240 W如图6,每个PIM模块的损耗约80 W。

基于这些数据,我们选择了一种热阻Zth=0.2℃/W的风扇安装方案。功率损耗=80 W时,模块的温升大约为16℃(80 W×0.2℃/ W)。因为我们假设最高环境温度为30℃,所以冷却系统的温度大约是46℃。

如之前电感厂家评估所验证的,散热风扇使PFC电感的温升低于30℃。PFC部分的散热布局规划让SiC PIM的风扇吹向PFC电感,从而保证整体PFC部分的稳定热性能。

图6. PFC部分PIM的整体损耗vs相电压,基于3个不同感值的功率电感

DAB DC-DC部分的散热设计

DC-DC部分的散热设计中最重要的器件是SiC PIM半桥功率模块、DC-DC变压器和谐振电感。我们假设散热设计的方法与PFC部分的设计类似。

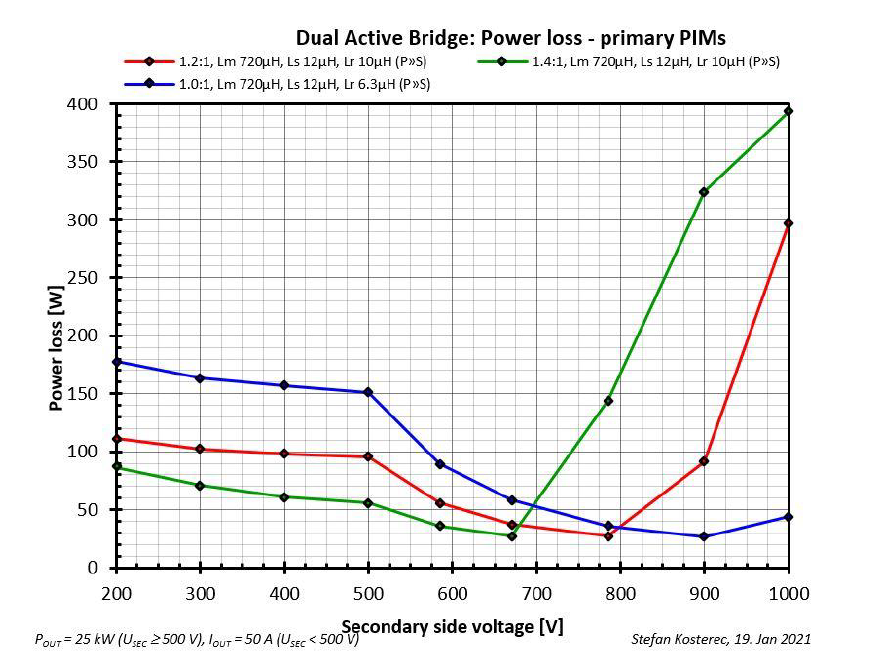

DC-DC变压器和谐振电感设计为无散热时最大温升70℃。同样假设室温为30℃,磁芯的温度则会达到100℃。由于这个温度实在太高,我们决定用一个风扇专门为电感降温。参考SPICE仿真结果(“25kW SiC直流快充设计指南(第四部分):DC-DC级的设计考虑因素和仿真”[4])验证SiC PIM的预计损耗,在仿真中,我们采用了匝数比1.2:1的DAB变压器,如图7的红色曲线。

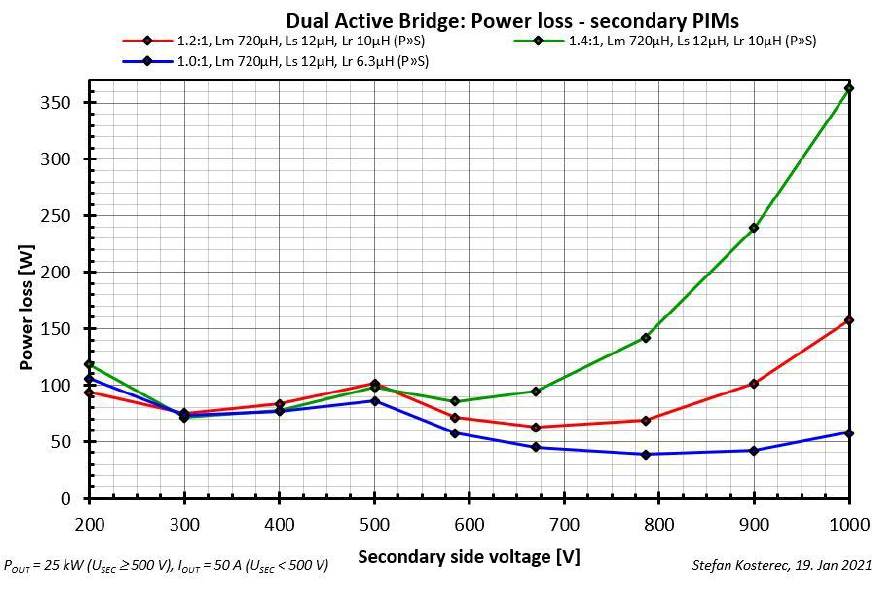

从图7看,原边功率模块的总体峰值损耗为300 W,而副边的总体峰值损耗为150 W,如图8。所以在DC-DC部分,我们决定采用一个热阻Zth=0.15℃/W的方案同时为原边和副边的PIM散热。

基于这样的散热布局和30℃的室温,原边的最高温度优化为75℃,副边的最高温度为52.5℃。同样的,风扇转速根据内置NTC测温由PWM输入控制。

图7. DC-DC部分原边PIM的整体损耗vs副边电压,基于3个不同匝数比的变压器

图8. DC-DC部分副边PIM的整体损耗vs副边电压,基于3个不同匝数比的变压器

负温度系数热敏电阻(NTC)的前端电路

SiC半桥PIM模块NXH010P120MNF1内置5kΩ的NTC,用于测量模块内部Die的温度,它对于散热系统中的散热片设计是非常重要的。温度的信号处理最终交给通用控制板(SECO-TE0716-GEVB)中的ADC。

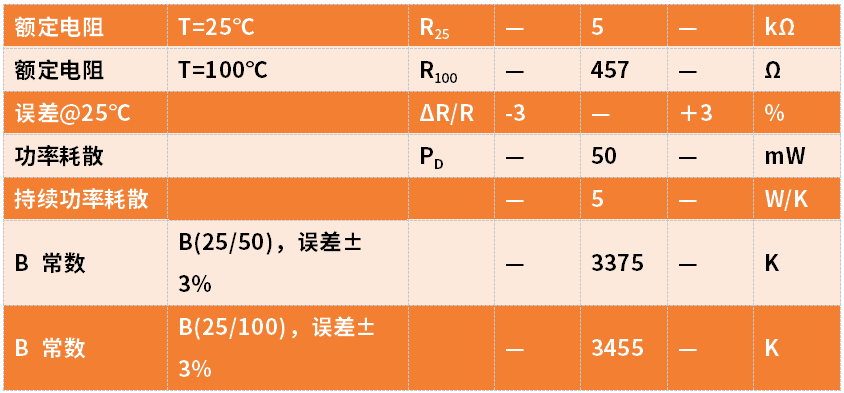

在PIM的数据表里我们提供了如下图3的NTC参数。

表3. 热敏电阻参数

*注:B常数代表了热敏电阻阻值和温度的关系(R/T),由T1(25℃)和T2(50℃或100℃)的电阻值计算并定义。

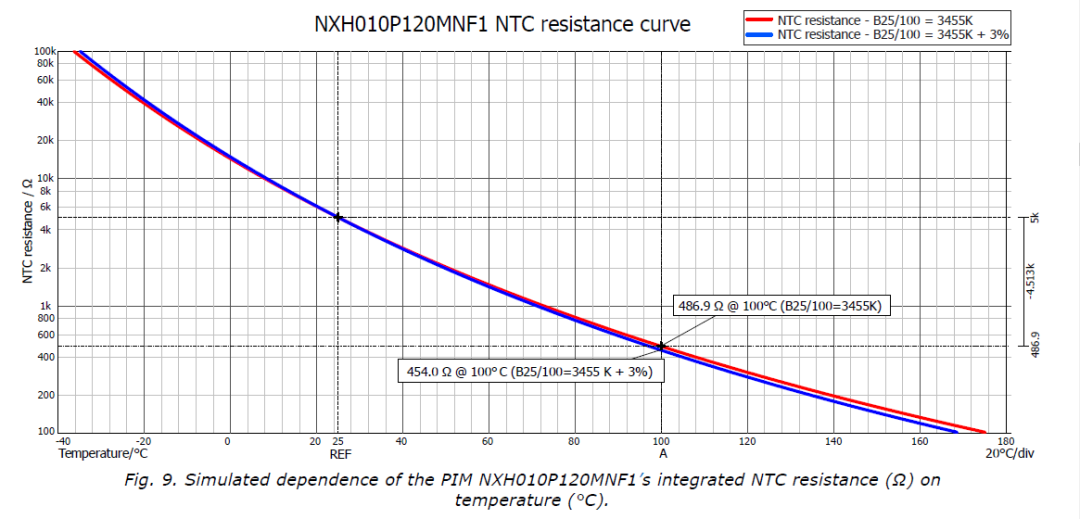

NTC的温度特性(阻值-温度关系)对于设计其前端电路很重要。采用一颗额定电阻值=5 kΩ@25°C和B常数(25/100℃)的热敏电阻,我们可以使用公式仿真并计算它在各个温度点的电阻值,本次仿真中采用的B常数(25/100℃)为3455 K,其结果如图9中红色曲线,蓝色曲线代表考虑到+3%误差的结果,用于评估误差对NTC阻值的影响。不过在NTC的前端电路设计中,暂时不考虑B常数误差。

图9. 仿真结果:NXH010P120MNF1的内置NTC阻值和温度关系

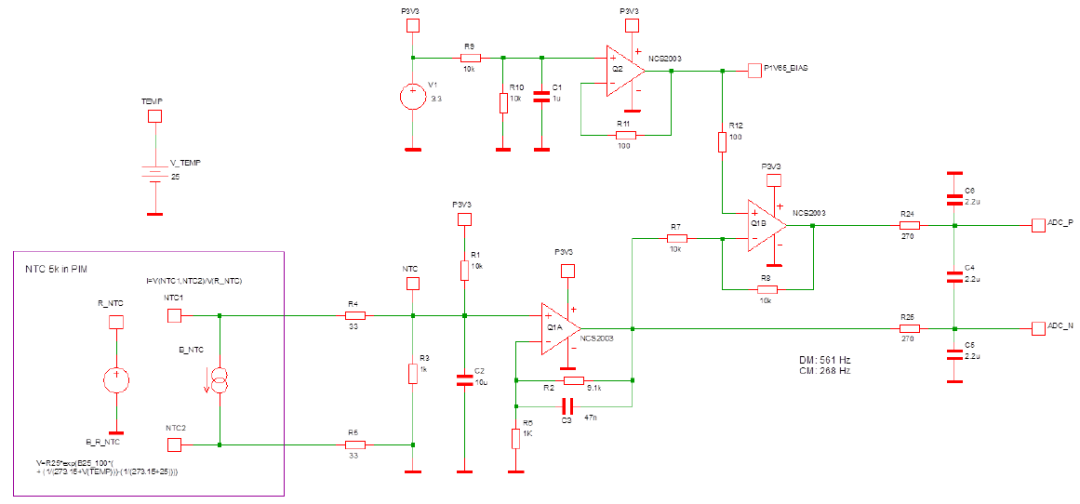

因为通过B常数在计算高低温下的阻值时是不够精确的(T<25℃或>100℃)而且变化浮动非常小(变化仅为几Ω/℃)。所以我们决定用一种局部线性化的方法,我们给NTC并联一个额外的电阻,连接一个固定的电压源VCC。仿真回路如图10。

图10. NTC前端电路的SPICE模型

NTC的并联电阻R3和限流电阻R1的可以通过局部线性化来选择,同时还需要去耦电阻R4和R5因为需要尽可能减少ADC到NTC回路的距离。前端电路应使用差分电路以减少测温电路受共模噪声影响。

功放Q1A用于放大NTC的输出电压,增益设置为10.1,功放Q1B用来输出一个互补的ADC_P信号,差分输出到低功耗ADC(NCD98011)。值得注意的是,我们通常不会用到这个互补信号,但这样做的目的是改变NTC的负温度系数为正,即温度越高,电压就越高,方便后续控制固件的处理。

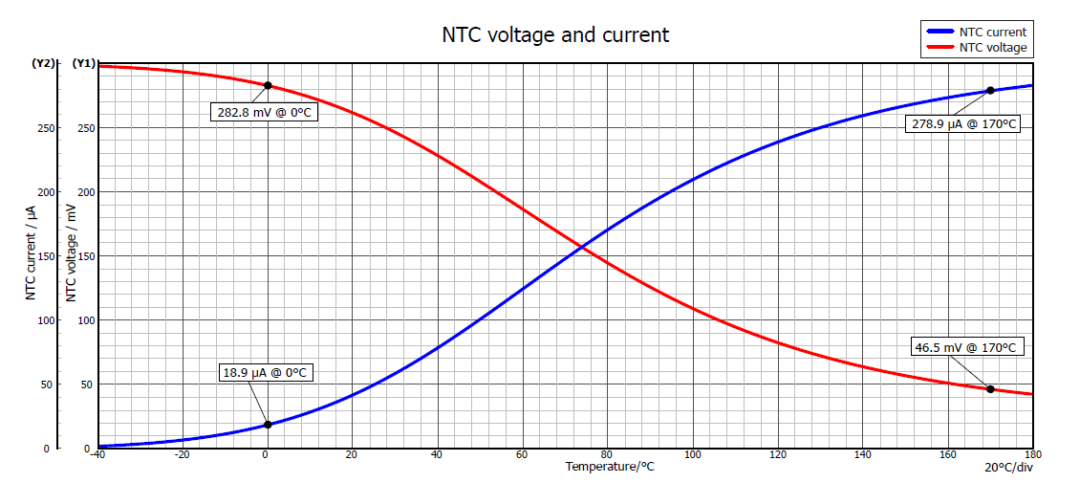

图11展示了PIM内置NTC的电压电流曲线。

在这些仿真中,NTC电流最大值不超过300 μA而其典型值大约为100 μA,但由于NTC是内置于PIM结构中,所以其流过电流所产生的温升不会影响到模块温度。电流越大,NTC测温电路的结果就越线性化。

图11. NTC电流电压仿真曲线

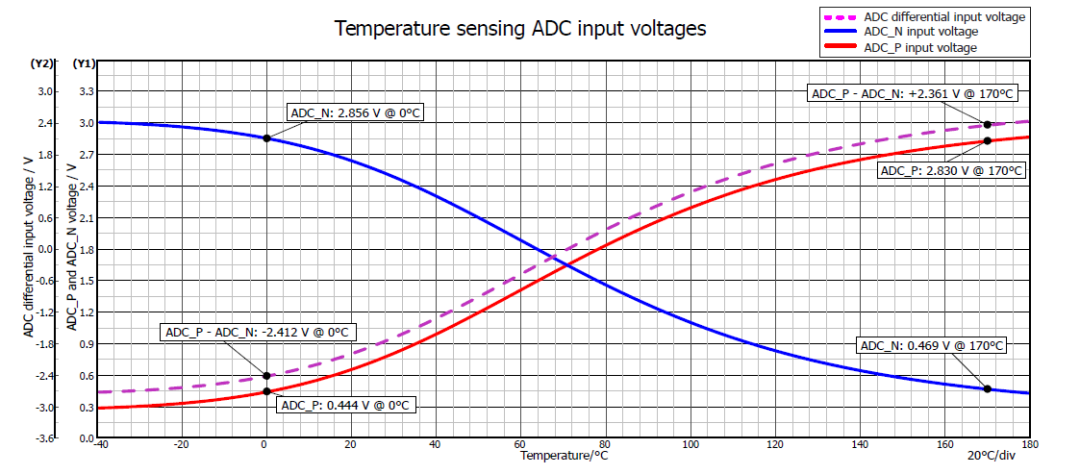

如图12测温电路的温度范围是-40℃-180℃,ADC的±3.3 V的输入电压范围并没有被完全利用。不过,由于测量电路的分辨率达到了0.05°C/LSB,也就是22LSB/°C,完全满足了25 kW直流充电方案设计中的温度测量要求。

图12. NTC前置回路的温度测量范围

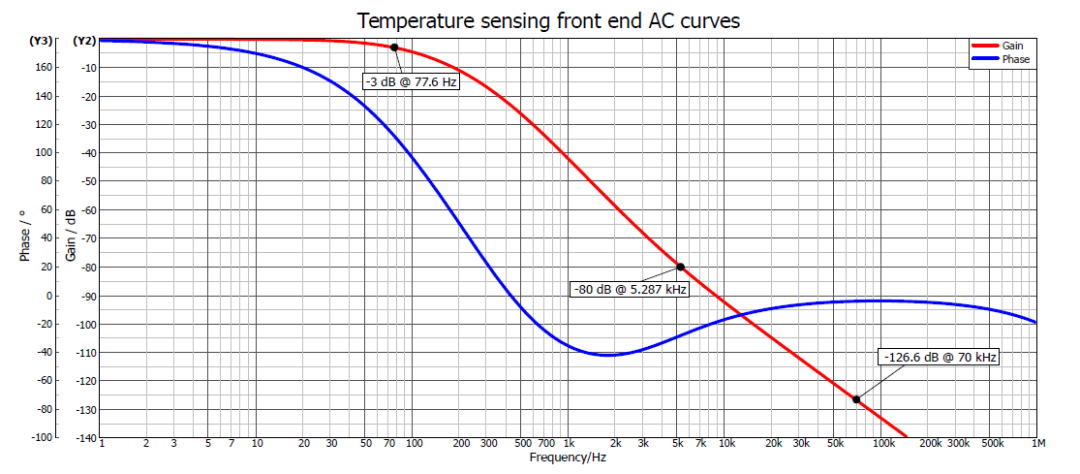

NTC测温电路的带宽为77.6 Hz,在PFC回路的开关频率为70 kHz时,仿真衰减大约为-126.6 dB,这保证了测温电路不会受到PFC部分的噪声干扰,也不会受到开关频率为100 kHz的DC-DC部分的干扰(见图13)。

图13. NTC测温电路的频率特性

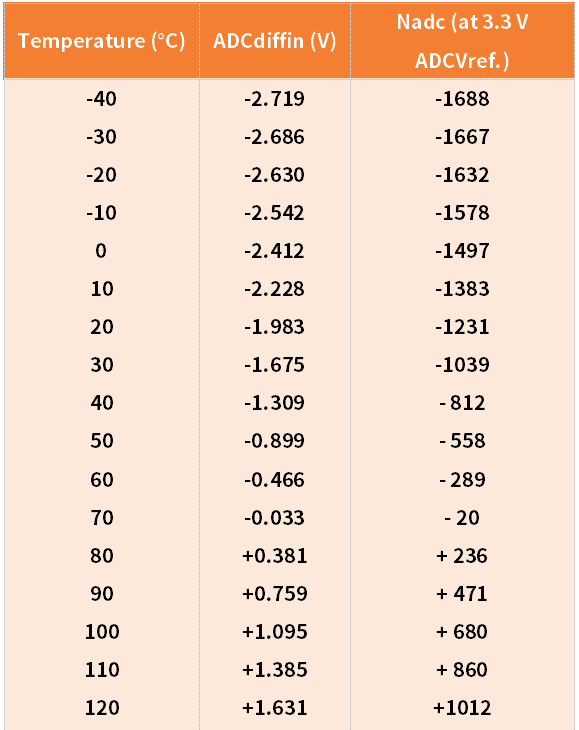

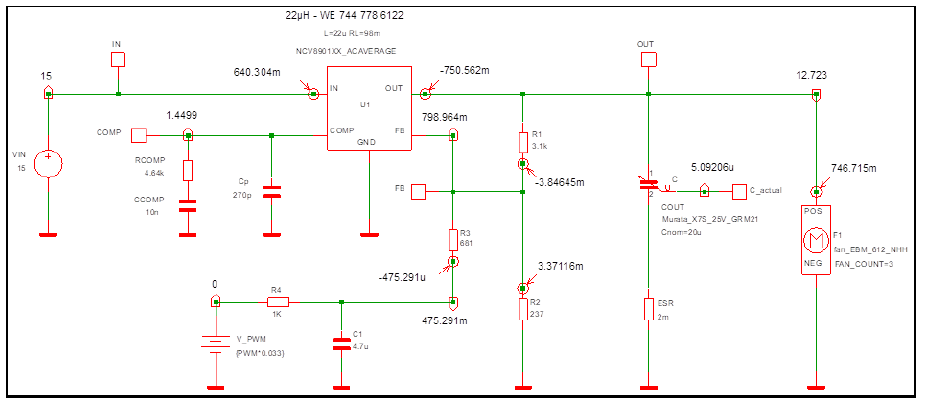

尽管有线性化设计,在数字信号的控制固件中进行温度测量仍然需要进一步线性化。一般我们会查表,如下:

表4. 转换对照表。ADC输出电压 - NTC测得温度

控制风扇转速的PWM-电压转换器

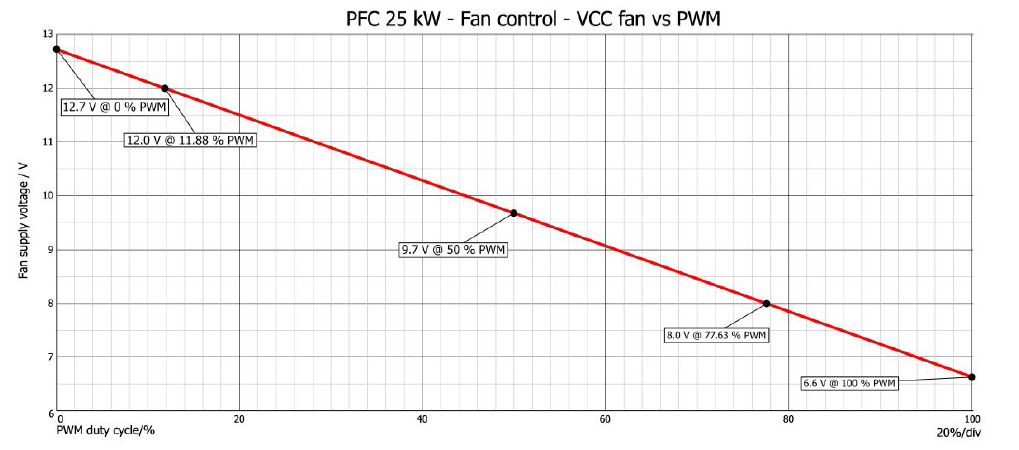

由于本次设计中的冷却系统使用了无自动转速控制的风扇,我们采用一颗安森美(onsemi)的buck稳压芯片NCV890100作为PWM-电压转换器。使用NCV890100的AC模型(可从安森美官网下载),我们能够进行用于风扇电源的PWM-电压控制器的仿真。散热方案中使用的风扇测量得到的伏安特性被用来设计风扇的SPICE模型,风扇的可靠工作电压范围为6 V-12 V。

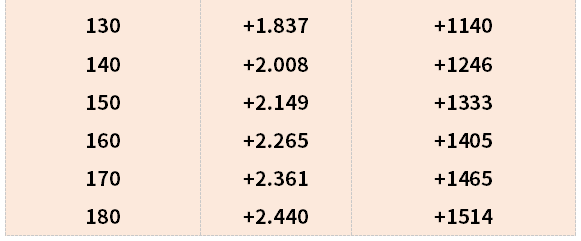

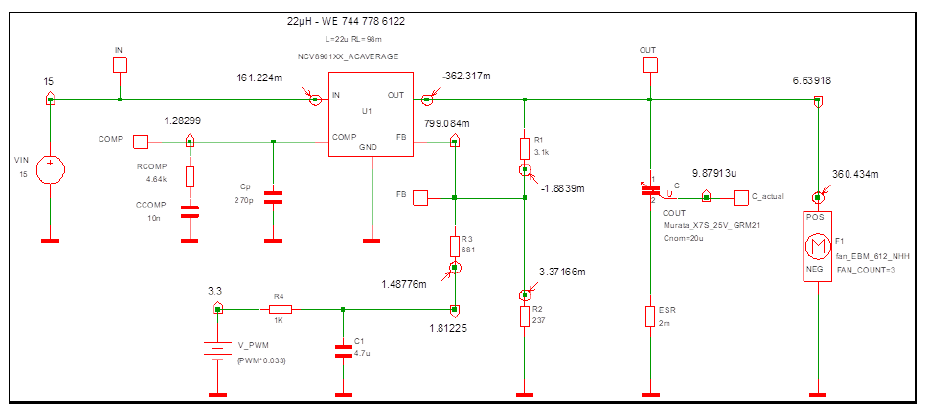

如图14的仿真电路中,直流输出偏置电压取决于输出电容COUT。由于X7S电容的直流偏置特性,所以我们基于电压对输出电容进行建模,这对于PWM-电压转换器的交流特性有着很大影响。我们也对UCB的PWM控制信号建了模。

图14的SPICE电路的PWM输入的直流偏置设置为100%,输出电压6.6 V满足我们的设计。图15的SPICE电路的PWM直流偏置设置为0%。输出电压12.7 V同样满足我们的设计。输出电感由9.88 μF降低至5.09 μF(2个10 μF电感并联)。

图14. PWM-电压电路的SPICE模型,PWM直流偏置10%,输出电压6.6 V

图15. PWM-电压电路的SPICE模型,PWM直流偏置0%,输出电压12.7 V

图16. PWM-电压转换器的输出电压-PWM占空比曲线

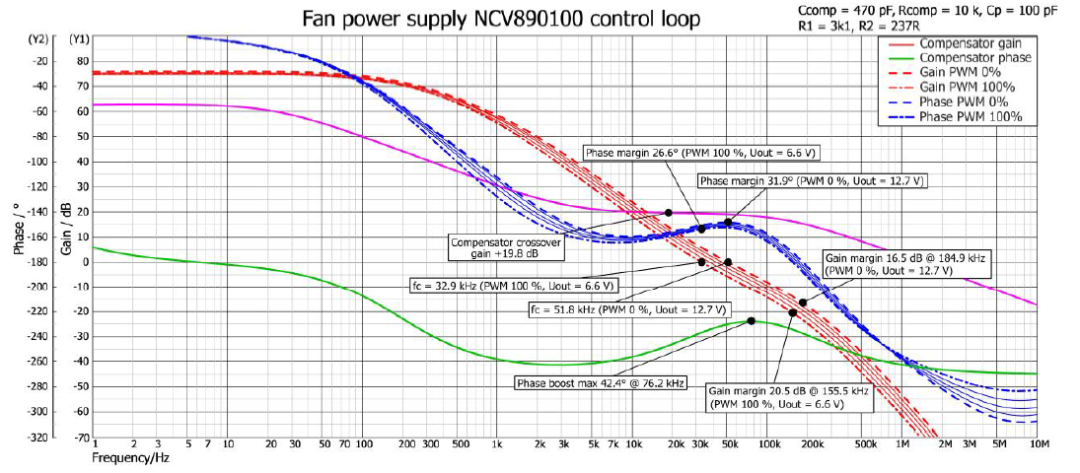

控制回路的交流特性的仿真是用于验证PWM-电压转换器的稳定性的,开始仿真前,我们需要定义以下参数:CCOMP=470 pF, RCOMP=10 kΩ, CP=100 pF, R1=3.1 kΩ, R2=237 Ω。

仿真扫频过程中我们可以观察到图17中PWM-电压转换器的增益特性(红线)和相频特性(蓝线)。两者的变化均以虚线和点虚线表示。穿越频率变化范围32.9 kHz-51.8 kHz,相位裕量变化范围26.6°-31.9°,增益变化范围16.5 dB-20.5 dB,这些都不足以让转换器在整个工作范围内稳定运行。

因为大部分电源转换器的设计通常含有45°的相位余量以确保稳定性,但我们为了更稳健的设计,将相位余量设置为70°。因此这对于设计更稳定的电路来说是不可接受的。

图17. 模拟PWM-电压转换器控制回路的AC特性,已做以下参数补偿CCOMP=470 pF, RCOMP=10 kΩ, CP=100 pF, R1=3.1 kΩ, R2=237 Ω

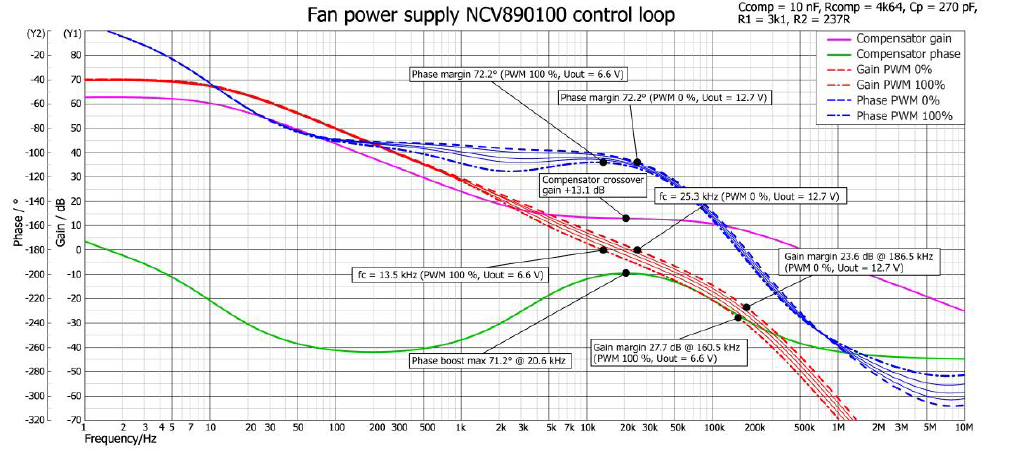

为了提高PWM-电压电路的稳定性,我们重做了与其相连的散热风扇的补偿。PFC部分使用了3台散热风扇,DC-DC使用了2台,还有一台用于为DAB变压器散热。现在我们把穿越频率设置为13.5 kHz-25.3 kHz,这样便产生了72.2°的相位裕量,增益变化范围23.6 dB-27.7 dB。在穿越频率点附件,补偿器的最大相位提升为71.2°,处于分频区,相位在分频区穿越频率点以后没有明显下降。

图18. 模拟PWM-电压转换器控制回路的AC特性,已做以下参数补偿CCOMP=10 nF, RCOMP=4.64 kΩ, CP=270 pF, R1=3.1 kΩ, R2=237 Ω

于是,我们得到采用NCV890100的PWM-电压转换器的最终电路图,如图19。

图19. PWM-电压转换器的最终电路图

结论

在这一章节我们讨论了SiC功率模块和SiC MOSFET单管不同的散热安装形式。相比单管,SiC功率模块可以令系统在更高开关频率下工作,减少被动器件体积,同时提供更好的散热表现。在使用相同尺寸的Die时,模块能够以更大功率运行,有助于小型化设计。此外,我们还讨论了在数字控制散热方法中使用PIM内置NTC的好处,它能够在充电模块处于低输出功率工作模式下减少其噪声。

我们还讨论了设计和开发过程中所考虑的因素,以实现用数字控制PFC部分和DC-DC部分、以及用于DAB变压器的散热风扇。

本篇是我们本系列文章的最后一篇。之后我们团队计划继续发布2篇文档,分享有关于实验室数据以及满功率下硬件测试所得到的经验教训。

原文标题:25 kW SiC直流快充设计指南(第八部分完结篇):热管理

文章出处:【微信公众号:安森美】欢迎添加关注!文章转载请注明出处。

审核编辑:汤梓红

- 相关推荐

- 热点推荐

- 安森美

- 功率模块

- 热管理

- SiC MOSFET

-

ROHM的SiC MOSFET和SiC SBD成功应用于Apex Microtechnology的工业设备功率模块系列2023-03-29 1790

-

搭载了SiC-MOSFET/SiC-SBD的全SiC功率模块介绍2023-02-10 2507

-

【罗姆SiC-MOSFET 试用体验连载】+单管测试2020-05-21 3806

-

SiC功率器件SiC-MOSFET的特点2019-05-07 5552

-

SiC功率器件概述2019-05-06 3332

-

SiC-MOSFET有什么优点2019-04-09 4527

-

SiC功率模块的特征与电路构成2019-03-25 2478

-

搭载SiC-MOSFET和SiC-SBD的功率模块2019-03-12 3313

-

沟槽结构SiC-MOSFET与实际产品2018-12-05 4692

-

开关损耗更低,频率更高,应用设备体积更小的全SiC功率模块2018-12-04 2890

-

SiC-MOSFET功率晶体管的结构与特征比较2018-11-30 5440

-

全SiC功率模块的开关损耗2018-11-27 4640

全部0条评论

快来发表一下你的评论吧 !