硅片清洗处理对红外光谱分析的 Si SiO2 界面

硅片清洗处理对红外光谱分析的 Si SiO2 界面

电子说

描述

众所周知,硅的热氧化动力学是一个复杂的过程,涉及到氧化剂进入表面,通过刚刚生长的氧化层运输,最后在大块硅和SiO之间的界面上发生反应,尽管有许多工作致力于这个问题,但一些关键的现象还没有得到很好的解释,如预氧化表面处理的影响,这些表面处理的目标是清洁硅表面的污染物,去除天然的氧化物层,并通过钝化过程改变化学反应行为。

根据所使用的清洗步骤顺序,特别是最后一步,表面处理不仅强烈影响生长速率,而且强烈影响整体氧化物和Si/Sio2界面的性质,通过傅里叶变换红外光谱(FTIR)对薄氧化物层的结构质量进行了比较分析,并与不同的清洗程序所产生的影响有关,这些都是基于标准的RCA方法加上高频溶液蚀刻法,所得结果表明,红外技术能够理解所涉及的现象和完成XPS分析。

结合四种清洁处理,CLI(a+b);CL2(b+a):CI3(d+e);CL4(d+e+c)在不同的步骤之间,晶片在4次降雨中用水冲洗,对两组晶片进行了实验,在第一组晶片中,在T = 950°C下,在常规炉中氧化晶片35分钟(标记为F过程),所有的火焰都被一起氧化了,这是一个非常重要的特征,在第二个过程中,晶片在T=1050°C的快速热氧化(RTO)炉中被氧化,就在氧化之后,两组的一些晶片在常规炉中在1000℃退火15分钟(AF ),或者通过快速热退火工艺(RTA)在1050℃退火15秒。

因此,为了提高信号/噪声比,选择了使用偏振和非偏振的高光谱的反射吸收技术,使用彻底的处理来消除来自硅衬底的背景光谱特征和干扰因素,用这种方法,可以测量厚度小于20的薄膜,此外,由于吸收峰的位置取决于几何特征(例如入射角或层厚),因此需要仔细模拟红外光谱,以便将振动频率与其他作者先前使用透射数据报告的振动频率进行比较。 二氧化硅红外光谱的特征经过广泛的研究,它们在大约450、800和1075厘米处显示出三个特征光谱峰,由于灵敏度原因,如果入射角偏离法线并且层的厚度低于IR波长,则可以观察到这种分裂。应力值随退火过程的演变可以解释,假设轮胎氧化物松弛应力的粘弹性模型,通过比较计算出的应力弛豫时间,作为温度的函数,与退火时间,可以解释AF过程中氧化层的弛豫程度较高。

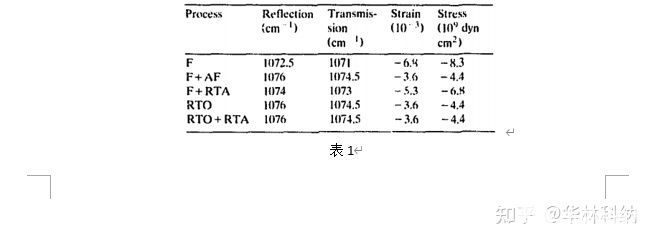

为了确定氧化过程和/或清洗处理对红外光谱的影响,比较了相同表面处理的不同氧化过程和退火过程。观察到(表1 ), RTO工艺使t0-3个峰值位置的波数值高于传统工艺,此外,退火过程使t0-3峰向更高值移动,在该表中,还指出了根据实验结果计算的0°透射条件下的吸收峰位置。

观察到RTO过程使TO3的峰值位置处于比传统炉1更高的波数值,此外,退火过程产生了TO3峰向更高的值的移动。在这个表中,我们还指出了0°传输条件下的吸收峰位置,并计算出了实验结果。

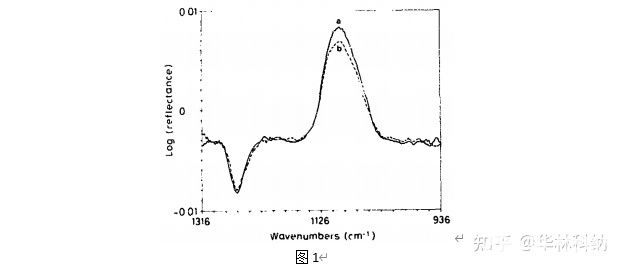

通过将作为温度函数的计算应力松弛时间与退火时间进行比较,可以解释AF过程中氧化层更高程度的松弛,在表中,定义为将应力降低到其初始值的l/e所需的时间,AF工艺的退火时间(1000 ℃)高于其弛豫时间,因此结构变得弛豫,相反,RTA退火时间比该温度(1050℃)下的弛豫时间短,结果,该层变得不太松弛。因此,为了在分析预氧化处理对应力值的影响时,我们必须考虑所用的热处理程序,分析了清洗处理对两组样品的红外光谱的影响,如果比较IR光谱(图1),我们看到在氧化之前进行HF最终步骤的晶片中的t0-3峰值振幅增加。由于氧化时间相同,这一结果与之前报道的较厚的氧化物层的数据一致。

为了解释结果,我们华林科纳进行了XPS分析,与其他清洗过程相比,在高频最后一步的样品中,亚信号具有较小的振幅,这些亚羧基层对应于从晶体硅到非晶SiO的转变,它允许氧化物在没有界面上存在的固有应力的情况下生长。因此,较小的过渡亚层,最后一步高频清洗晶片给予更少的应力松弛,该过渡层的厚度可能与清洗过程之后和氧化之前剩余的氧化层有关。

尽管事实上表中报告的FWHH值没有显示出显著的变化,但t0-3个峰显示出不同的形状

这取决于清洁过程,对于RTO,观察到类似的行为,尽管每个成分的重要性并不为人所知,但是这种方法可以增强t0-3吸收带的变化。

假设t0-3频率分布与Si-O-Si角度分布相关,可以解释这种变化,因此,这种分布的微小变化将改变较高或较低频率的贡献。然后由于在HF最终步骤后获得的氧化层显示出较高的面积比,这可能表明氧化层更加均匀。

总之,报道的结果显示了HF最终步骤清洗对热生长氧化物结构的影响。此外,与用H、SO4或RCA最后清洗获得的层相比,这些层具有更大的压缩应力,这是由于不同的界面过渡层厚度。此外,退火处理可以改变应力值。

审核编辑:符乾江

-

红外光谱技术应用与原理分析2025-11-11 221

-

便携式矿物分析红外光谱仪2024-05-07 1201

-

基于DLP技术的近红外光谱仪设计2023-06-01 4230

-

红外光谱分析,你了解多少?2023-05-04 11248

-

你了解近红外光谱分析技术吗?2023-04-20 2418

-

如何让近红外光谱分析仪更好的使用?2021-06-23 1540

-

一文看懂近红外光谱分析技术在过去.现在及未来2020-04-30 3871

-

光谱分析基础2019-04-30 1970

-

近红外光谱分析技术在过去、现在及未来2018-12-09 1252

-

光谱分析技术2018-05-07 2974

-

便携近红外光谱分析在手 你想测量哪些数据2018-01-20 856

-

光谱分析仪组成_光谱分析仪原理_光谱分析仪的应用2018-01-03 3951

-

光谱检测原理及应用(光谱学与光谱分析)2010-07-04 1468

-

基于DSP的近红外光谱分析仪2010-04-02 670

全部0条评论

快来发表一下你的评论吧 !