单次清洗晶圆的清洗方法及解决方案

单次清洗晶圆的清洗方法及解决方案

电子说

描述

本文讲述了我们华林科纳的一种在单个晶圆清洗工艺中使用新型清洗溶液的方法,该方法涉及在单一晶片模式下使用清洗溶液,并且清洗溶液包括至少包括氢氧化铵(NH-OH)、过氧化氢(HO)、水(HO)和螯合剂,在一个实施例中,清洁溶液还包含一种表面活性剂,清洗溶液还包括溶解气体,含有氢氧化铵、过氧化氢、螯合剂和/或表面活性剂和/或溶解氢的相同清洗溶液也可用于多个晶片模式,用于某些应用。一种包括氧化剂和CO气体的去离子水冲洗溶液,所有这些元素结合起来工作,以提高加工效率。

硅片的湿式蚀刻和湿式清洗通常是通过将硅片浸入液体中来完成的,这有时也可以通过将液体喷洒到一批晶片上来实现,晶片清洗和蚀刻传统上采用批处理模式进行,即同时处理多个晶片,一个典型的清洗顺序由HF-SC1-SC2组成。HF(氢氟酸)是一种用于蚀刻薄层氧化物,接下来通常是标准的Clean1(SC1溶液),它由NHOH、水和水的混合物组成,有时SC1溶液也被称为APM溶液,它代表过氧化氢氨混合物,SC1溶液主要用于去除颗粒和残留的有机污染。然而,SC1的解决方案却留下了金属污染物。

最终的溶液是标准的Clean2溶液(SC2),它是盐酸,H.O.和水的混合物,有时SC2溶液也被称为HPM溶液,它代表盐酸过氧化氢混合物,SC2溶液主要用于去除金属污染,在HF、SC1和SC2溶液之间,通常有一个DI(去离子)水冲洗液,在SC2溶液加入后,通常会用去离子水冲洗。

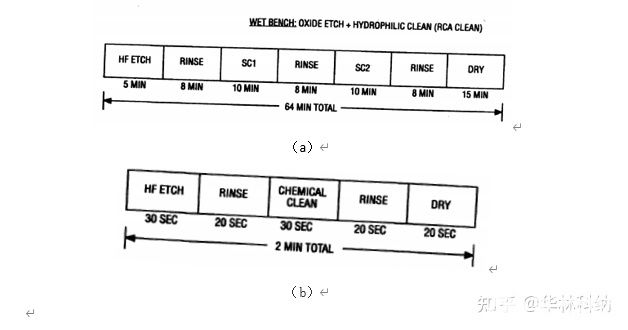

如1a所示,一个标准清洁循环的总时间约为64-70分钟,高频步骤大约需要1-5分钟,SC1步骤通常需要10分钟,而SC2步骤通常也需要10分钟,中间的和最终的去离子水冲洗步骤大约需要8-10分钟,晶片的最终干燥通常需要10-15分钟,通常是同时处理50-100片晶圆,如果不同的浴液用于不同的化学品,那么在一批50-100片晶片离开浴液后,可以装载新一批50-100片晶片,通常速率限制步骤是干燥机,它需要高达15分钟,这意味着大约每15分钟可以处理一批50-100片,导致系统的总吞吐量为每小时200-400片晶片,分别为50或100片晶片。

因为芯片制造需要更短的周期,所以需要一个快速的单晶片清洗过程,为了使单个晶圆清洗过程经济,每个晶片的处理时间应该在两分钟左右,这意味着整个HF-SC1SC2序列,通常需要大约64-70分钟,必须在两分钟内完成,至少在3分钟内完成。不幸的是,目前不可能在不到两分钟内和至少三分钟内执行SC1-SC2清洗序列,到目前为止,湿处理通常是以批处理模式进行的,因为单个晶片处理的吞吐量不能与批处理竞争。因此,所需要的是一种将SC1和SC2的清洗从正常的处理时间减少到小于或等于1%的分钟的方法,它还需要减少高频步骤和干燥所需的时间。

本发明是一种用于单个晶片清洗工艺的方法、溶液和冲洗剂。2006年11月23日的方法特别用于单个晶圆的清洗,但它也可以用于一次清洗多个晶圆的应用。该新型清洗液的配方可以提高清洗工艺的效率。当器件的有源区域暴露时,清洗溶液和冲洗溶液都特别适用于在线半导体处理序列的前端去除离子金属杂质和粒子。

晶片清洗溶液由氢氧化铵(氢氧化铵)、过氧化氢(水)、水、螯合剂和表面活性剂的混合物产生的溶液组成,众所周知,在艺术中,这些化合物只解离成它们各自的离子,在这些化合物之间没有发生化学反应,氢氧化铵(NHOH)、过氧化氢(水)和水(水)的浓度分别为稀释比为5/1/1/1至1000/1/1之间,氢氧化铵/过氧化氢的比例也可以在0.05/1到5/1之间变化,在某些情况下根本不使用过氧化氢,在这个清洗溶液中的氢氧化铵将从28-29%w/w的NH溶液变成水,清洗溶液中的过氧化氢从31-32%w/w的溶液变成水。

清洁溶液中的氢氧化铵和过氧化氢的目的是从至少在其前端上包括单晶硅基板的晶圆片上去除颗粒和残留的有机污染物,清洗溶液的目的也是氧化晶片的表面,由于氢氧化铵和过氧化氢介于9到12和10和11之间,清洗溶液具有碱性pH水平。有两种方法可以从氧化物表面去除金属离子。第一种方法是增加溶液的酸度H+),这产生一种溶液,只要溶液中存在合适的氧化剂,在半导体加工中常见的大多数金属离子是可溶的,合适的氧化剂包括O、水和O,这些离子的适用性取决于它们防止溶液中任何离子还原的能力,如铜(Cu”),增加酸度并具有合适的氧化剂是最常见的金属杂质去除溶液所使用的方法,即SC2。

从氧化物表面去除金属离子的第二种方法是降低溶液中的游离金属离子浓度M”,通过在溶液中加入螯合剂,可以降低溶液中的游离金属离子浓度,在SC1溶液中使用螯合剂,可以通过使用SC2溶液获得相同水平的金属离子杂质去除,第一个要求是螯合剂和结合的金属离子的配合物保持可溶性;第二个要求是螯合剂与从晶片表面去除的所有金属离子结合。

表面活性剂的目的是防止颗粒从晶片上移出后在晶片上再附着或再定位,预排气颗粒的再附着是很重要的,因为允许颗粒重新附着可以增加整体清洗时间。因此,表面活性剂用于减少清洗时间,并使单个晶片清洗可能在不到2分钟内,而不是64分钟(见图a和图b)。

审核编辑:符乾江

-

有哪些常见的晶圆清洗故障排除方法?2025-09-16 506

-

晶圆清洗机怎么做晶圆夹持2025-07-23 820

-

不同晶圆尺寸清洗的区别2025-07-22 1260

-

晶圆蚀刻后的清洗方法有哪些2025-07-15 1468

-

晶圆扩散清洗方法2025-04-22 1199

-

晶圆浸泡式清洗方法2025-04-14 720

-

一文详解晶圆清洗技术2025-03-18 1560

-

全自动晶圆清洗机是如何工作的2025-01-10 1044

-

8寸晶圆清洗槽尺寸是多少2025-01-07 545

-

半导体晶圆清洗设备市场 2023-2030分析2023-08-22 2478

-

什么是晶圆清洗2023-05-11 2204

-

半导体晶圆清洗设备市场:行业分析2023-04-03 3316

-

清洗 腐蚀设备2017-12-15 4038

全部0条评论

快来发表一下你的评论吧 !