高速通信PCB的过孔优化解决方案

PCB设计

描述

本文介绍了在高速通信PCB中的一种特殊的过孔设计方案。针对通信卡的特点,研究和分析了如何设计一种过孔,使之既能适用于高速SERDES信号,又能满足大电流的需求。在本文中根据实际项目情况,设计了一种符合际工程需要的特殊过孔,以达到既能保证高速信号的信号完整性,又能改善大功率芯片的电源完整性的目的。

近年来随着移动通信技术的飞速发展,高速电路设计在通信板卡中的应用也越来越广泛,而过孔在这些高速多层板卡设计中起着重要的作用。过孔(via),是连接多层PCB中不同层走线的重要电导体。从工艺制程上来看,过孔结

构主要分为三类,包括通孔(through via)、盲孔(blind via) 和埋孔(buried via)。注,微孔(laser via)是一种特殊的盲孔。通孔,顾名思义是指贯穿整个PCB 所有层的过孔,这种过孔可以实现内部任意层互联,由于在工艺上容易实现,所以成本较低廉,应用广泛。盲孔,一般位于PCB 的顶层或底层表面,具有一定深度,但又不打穿PCB,用于连接表层线路和内层线路,孔的深度通常不超过一定的比率( 孔径比)。埋孔,是指位于印刷线路板内层的连接孔,它不会延伸到PCB 的表面。盲孔和埋孔这两类孔,都位于线路板的内层,在层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层,需要进行多次层压,所以成本相对较高。通常, 盲埋孔技术用于一般的移动终端,如手机,GPS 导航等便携式设备。对于通信板卡来说,通常具有板厚较厚,面积较大等特点,所以在一般的设计中,通常选用通孔作为主要的过孔。本文通过设计了一种符合实际工程需要的特殊过孔,用来改善其在高速PCB 设计中出现的诸多问题。在高速、高密度的通信板卡设计中,给出一种优化的过孔的解决方案。

1. 项目背景及面临的挑战

目前,我们所设计的通信板卡,主要是传输28Gbps 以上速率的高速信号,PCB 的板层厚度在24-28 层。由于机械结构等限制条件,需要控制板卡厚度在3.5mm 以下。根据以上条件,在设置叠层的时候,通常把高速信号层设置为

0.5oz(17.5um),电源层设置为2oz(70um)。在高速通信板卡上所面临的问题主要有两大类。即,信号完整性问题和电源完整性问题。本设计的主要目的就是通过优化过孔设计方案,尽可能地解决和改善这两个问题。

■ 1.1 信号完整性问题

在高速PCB 上,通常选用的传输线铜箔厚度一般为0.6mil(0.5oz)左右,而过孔内电镀的铜箔厚度,一般为1mil,所以展开来看,过孔内的铜箔厚度大于传输线的铜箔厚度。由此可以看出,在传输线上,由于过孔的存在,整条传输线链

路上的铜箔厚度是不一致的,在过孔区域,我们可以理解为有一个阻抗突变的现象,导致整条传输线上阻抗不连续,这样也会引起信号反射等一系列影响信号完整性的问题。另外,过孔本身会产生寄生电容和寄生电感。过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。而寄生电感通常会削弱旁路电容的作用,从而减弱整个电源系统的滤波效用。所以,对于高速高密度的通信板卡,设计一种合理的过孔是非常重要的事情。

■ 1.2 电源完整性问题

我们知道,在通孔的作用下,实际上整个板卡的所有层都会被打穿,这里就包括我们所说的电源层。目前,在通信板卡中的主芯片都需要承载巨大的业务量,所以,各芯片的功耗也越来越大。以Boardcom 公司的某款芯片为例,其

满负荷运行时的功耗为93W,其额定电压为0.9V,那么其最大电流为103A。我们知道,实际上流经PCB 上的电流是与铜箔的截面积有关的,即铜箔的厚度乘以线宽。目前在我们的设计中,PCB 上的电源层所用的铜箔厚度为2oz,也就是70um,它乘以电源层铜皮的宽度就是我们所要求的截面积。由于,在传统板卡上选用通孔结构,势必导致BGA 下面的大片铜箔被打穿,形成一个个孔洞,可以想象,BGA 下面整个电源平面被打的支离破碎,无法保证大电流顺利通过,电源的直流压降必然会受到很大的影响。同时,在这些过孔与过孔的间隙中所通过的电流,其电流密度必然是上升的,还会导致铜箔的温升问题。

2. 过孔优化解决方案

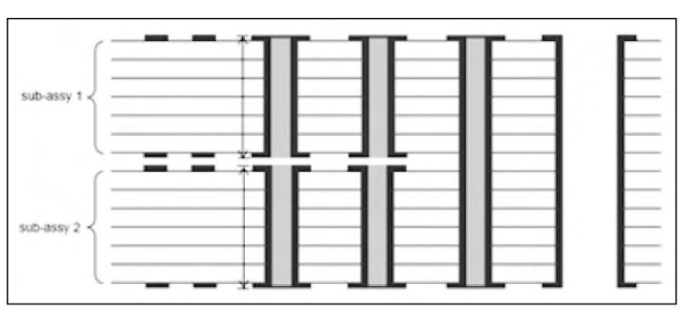

随着通信板卡速率的不断提升,如何更好地解决信号完整性和电源完整性问题成为了迫在眉睫的任务。在本文中,我们提出了一种特殊的过孔方式,即N+N 过孔方式,来改善高速通信板卡性能。以28 层的PCB 板卡为例,即以用一个1-14 层的顶层盲孔和一个15-28 层的底层盲孔,分别进行一次层压,再把两个子板再次压合在一起的技术。其结构如图1 所示。

图1 N+N 过孔结构

■ 2.1 信号完整性改善

对于高速信号来说,为了保证其信号完整性,通常我们会采用背钻技术(Back Drill)。背钻,简单来说就是把通孔中所遗留的stub 钻掉的技术。在多层板的制作中,例如28 层板的制作,我们需要将第1 层连到第12 层,通常我们先钻出通孔,然后沉铜。这样做成的通孔是第1 层直接连到第28 层,实际我们只需要第1 层连到第12 层,第13 到第28 层由于没有线路相连,像一个柱子。这个多余出来的柱子就叫做stub,它会影响信号的质量,在高速电路中会引起信号完整性问题。为保证信号质量,我们会选择高速的信号过孔做背钻,即从反面钻掉这些多余的stub。而N+N 过孔结构的好处在于,大部分的信号(用了1-14 层或15-28 层盲孔的)天然的就少掉了一半的stub。这样可以减少一部分背钻的层阶,从而降低一部分成本。同时,这种N+N 过孔结构,缩短过孔的长度,过孔越长其寄生电容和寄生电感也越大,所以选用N+N 的过孔,能够有效的改善信号完整性的问题。

■ 2.2 电源完整性改善

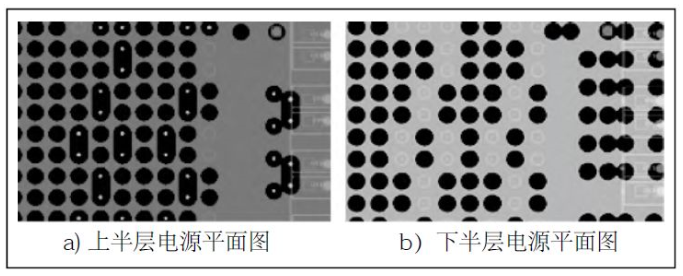

目前,在通信板卡中的主芯片都需要承载巨大的业务量,因此芯片的电流也达到了100A 以上。那么如何保证电源的完整性,使得电源的直流压降在允许范围之内成为了我们要重点讨论的问题。如果还是沿用原先的通孔技术,那么在BGA 下的各个电源层毫无疑问是会全部打穿的。但是,如果运用N+N 的过孔技术,那么我们只需要打穿上半层(1-14 层),而保留下半层(15-28)的完整平面即可。如图2 所示。在图a) 显示的是上半层(1-14 层)的电源平面,从图中可以看到电源平面完全被打穿,过孔与过孔之间的间隙非常的小,在如此窄铜皮宽度下所承载的电流也必然非常小。在图b)中显示的是下半层(15-28 层)的电源平面,从图a) 和图b) 对比来看,N+N 的过孔技术使下半层的电源层尽可能地保留了完整的平面,使其能承载更大的电流,从而有效地改善了电源完整性的问题,保证了主芯片的直流压降在一个合理的范围之内。

图2 N+N 过孔结构下上、下半层电源平面图

3. 结语

本文详细阐述了如何合理地设计一种特殊过孔,使之能有效地改善高速通信板卡的信号完整性和电源完整性的问题。首先,介绍了目前通用的过孔技术;然后,详细阐述了项目背景以及在该项目条件下工程设计所面临的挑战;最后,通过特殊的过孔设计,N+N 过孔设计方案,有效地优化和改善了高速通信板卡的信号完整性和电源完整性问题。

-

高速差分过孔之间的串扰分析及优化2018-09-04 3122

-

AT91SAM9X35-EK评估套件工业应用优化解决方案2019-04-01 2626

-

码域翻转干扰所带来的问题及PCB优化解决方案介绍2019-06-21 1092

-

高速PCB的过孔设计2009-03-24 642

-

23G互操作优化解决方案2011-12-02 1834

-

高速PCB的过孔设计简介2012-05-25 2495

-

TI针对工业通信的工业自动化解决方案2013-03-19 736

-

高速PCB过孔的研究2017-11-18 2546

-

高速PCB中怎样来设计过孔2020-03-13 2504

-

高速PCB中过孔的问题及设计要求2022-11-10 6829

-

高速PCB中的过孔设计2023-01-29 1370

-

高速PCB过孔仿真的流程2023-06-19 2024

-

高速pcb中的过孔设计原则2023-08-01 1851

-

高速PCB的过孔设计.zip2022-12-30 683

-

silex希来科CAN通信的无线化解决方案2025-08-27 574

全部0条评论

快来发表一下你的评论吧 !