电池制造工艺隔膜100%表面缺陷管控方案

电源/新能源

描述

全球新能源汽车市场提速跃进,多家动力电池企业向百GWh规模量级发起冲锋,其对于产品质量、安全和效率也赋予越来越高的权重。

然而在电池制造工艺各环节中,任何微小的缺陷都可能引发严重的质量问题,并成为用户和企业的重大安全隐患。

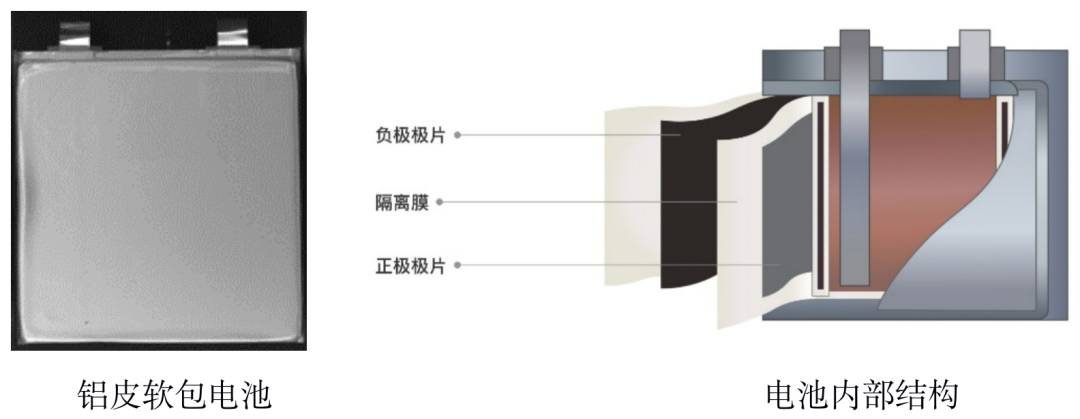

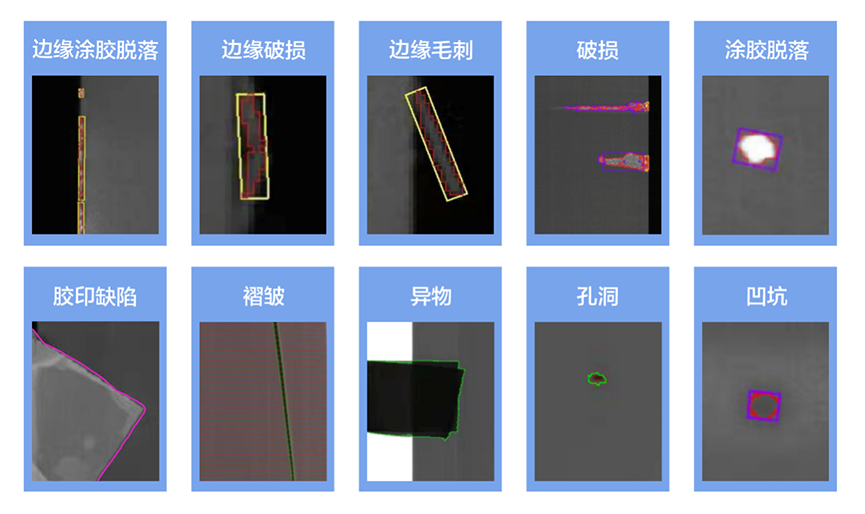

尤其是在电池制造的前段工艺中,隔离膜最容易产生褶皱、破损、异物等问题,直接影响电池的容量、循环以及安全性能等特性。而正、负极的性能对提高电池的综合性能具有重要的作用,基于正负极极片的性能指标量化程度高,高良品率也需要多项专业技术的支持。

因此,采用在线高速视觉系统,对电池涂布、模切、卷绕/叠片等制程的关键环节进行100%表面检测,杜绝制造过程的缺陷品流出,是提升品质、消除安全隐患的重要手段。

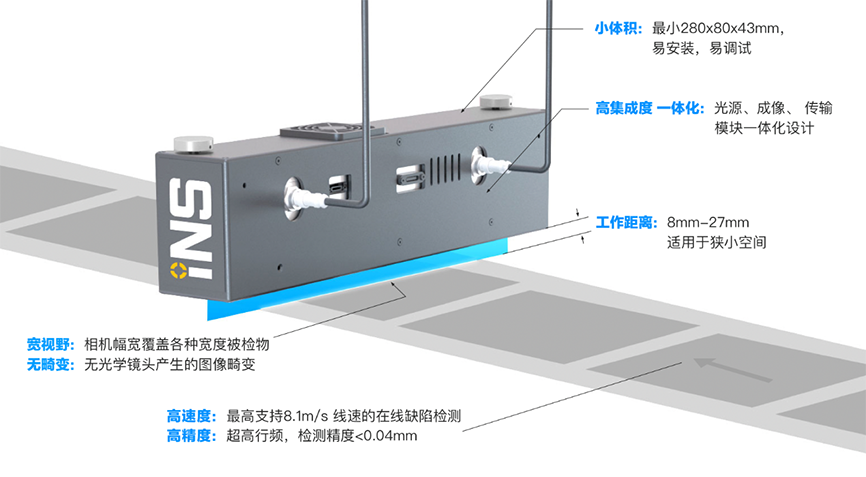

作为锂电机器视觉领域崛起的一匹黑马,苏映视于2021年在国内首次推出INS-CHVS-XX微距型相机及视觉检测系统,该相机具有集光源、镜头、 传感器、可微调高机构一体化设计等突出特点,控制器(INSBOX)内置AI算法和通用检测软件,可灵活安装、快捷部署,实现了对锂电正、负极片和隔离膜的缺陷进行高速在线视觉检测。

INSBOX+INS-CHVS-XX微距相机+AI算法

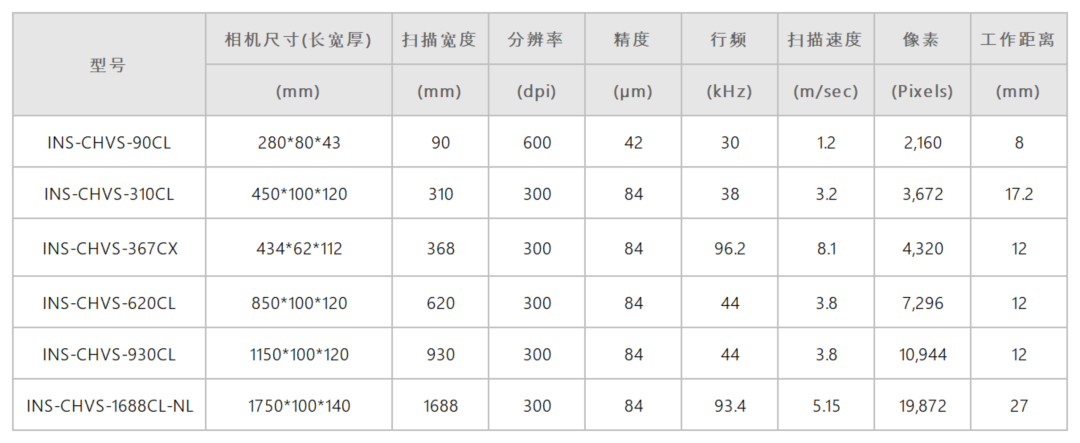

据悉,该视觉检测系统适应宽幅范围可达90mm-1688mm,可检项目涵盖涂层脱落、孔洞、异物、破损、褶皱、凹陷、划痕、边缘毛刺、极耳尺寸等等。区别于传统线扫相机,INS-CHVS-XX微距相机工作稳定且无需复杂调整。

在硬件优势上,苏映视INS-CHVS-XX系列微距型相机,具有一体式超小机身、不受安装空间限制的优势,且无需搭配镜头就可以进行微距在线检测,并实现无畸变成像。

INS-CHVS-XX微距型相机在卷绕机的模拟工作场景

(相机可根据扫描宽度、分辨率、速度的需求定制)

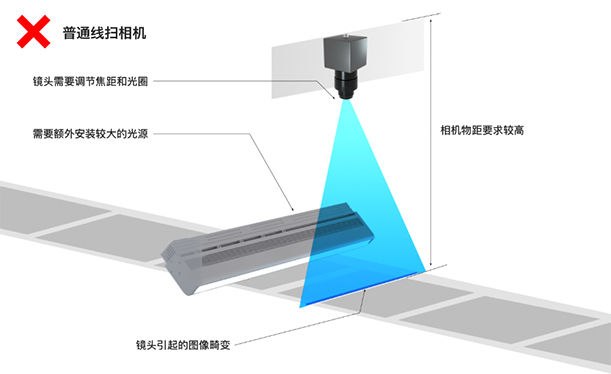

据了解,当前电芯前段在线检测的取像单元普遍采用单个及多个拼接线扫相机。传统线扫相机存在问题包括:需要额外光源、镜头外置,设备体积大,工作距离大,检测速度慢。

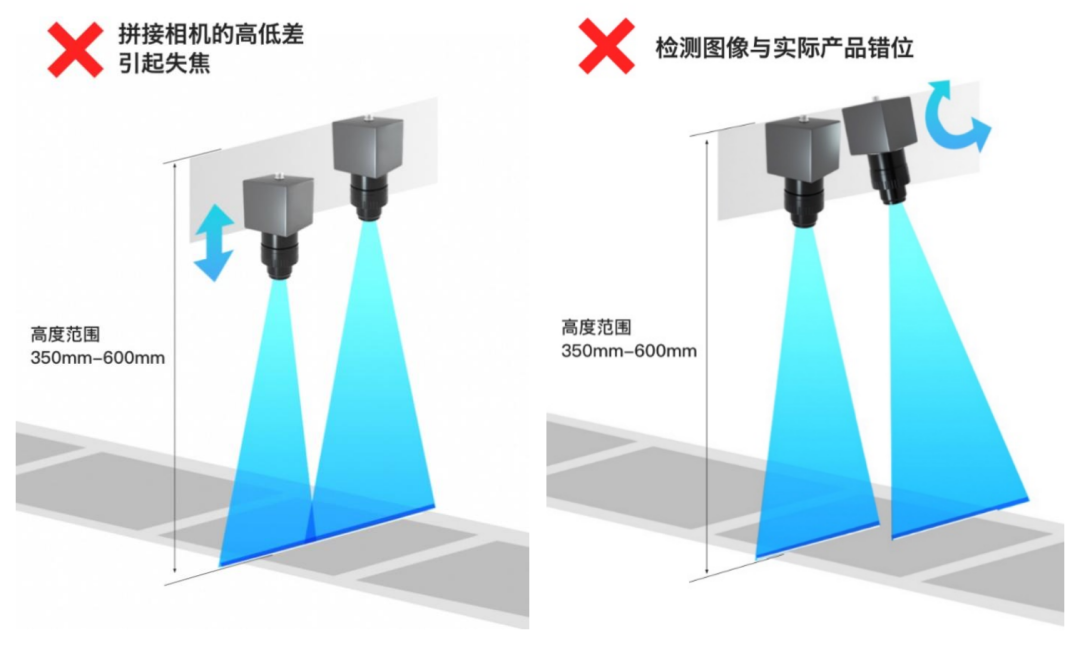

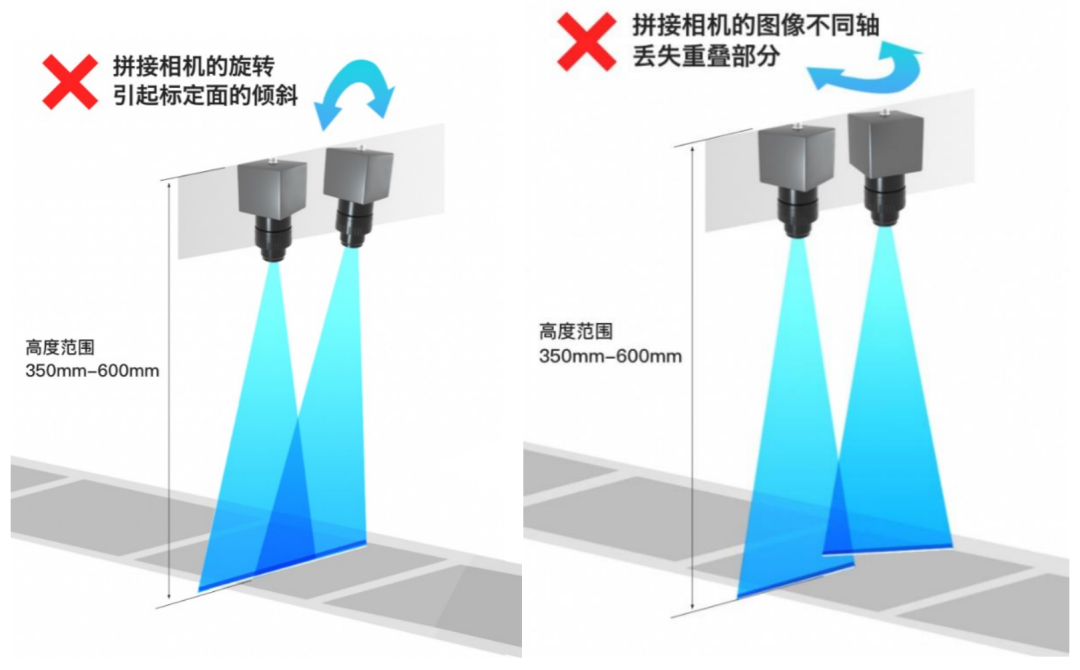

多个拼接线扫相机存在的安装调试问题包括:拼接相机的高低差引起失焦,拼接相机的角度引起标定面倾斜,拼接相机的图像不同轴丢失重叠部分等。

苏映视INS-CHVS-XX系列微距型相机具有小体积、高集成度一体化、宽视野、无畸变、高速度、高精度等优势,能够解决传统单个及多个线扫相机面临的难题。

采用单个传统线扫相机面临的难题

采用多个传统线扫相机拼接时将面临安装调试难题

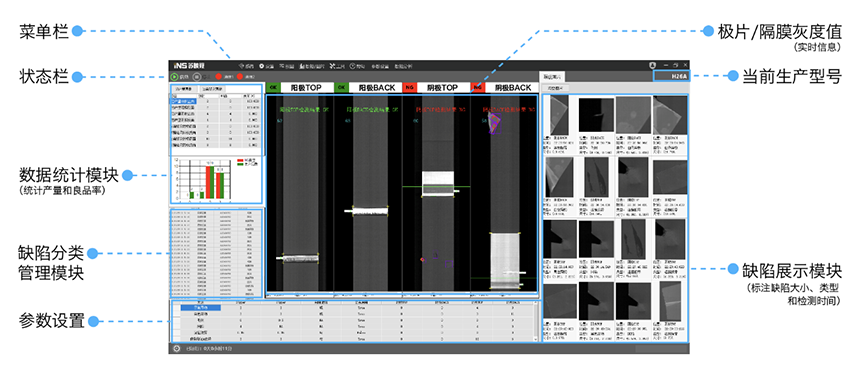

在软件优势上,与微距相机搭配使用的INS苏映视微距图像检测系统,源于公司自研的INS-MPF通用软件算法平台,搭载AI智能检测网络和传统视觉算法,实现了对瑕疵的智能提取、精确分类以及稳定检测。

算法和智能软件

AI+传统算法,实现了对各种瑕疵的智能提取、精确分类。可进行缺陷评级,通过设定良品标准,放过可接受的低等级瑕疵,同时兼顾良品率和生产效率。

适应多变的特征

软件对多变的目标产品特征具有兼容性,同时对复杂环境下的多类别缺陷具有检测稳定性和鲁棒性。可实现 0.02%的超低误判率和几近于 0 的漏杀率。

超高速检测力

超高的运算能力,最高8.1m/s 的在线检测速度。

强大的基础软件架构

简洁的UI 界面,稳定和易上手的平台软件。帮助用户快速搭建检测任务;数据统计模块可直观的展示缺陷所在位置和缺陷类型。

INS-CHVS-XX系列微距图像检测系统操作界面

软件操作界面简洁直观、参数设置模块灵活高效、缺陷管理和统计模块清晰、分析工具丰富

可快速找到当前缺陷的批次、所在位置、种类和大小等信息,帮助客户分析定位缺陷产生的原因,指导生产完成工艺优化

目前,苏映视INS-CHVS-XX 系列微距图像检测系统,已在 TOP3 锂电池制造头部客户中实现了近千套的部署和交付,并稳定运行,保持 100%的精准检出率,确保入壳电芯的质量安全。

同时,苏映视拥有200多人的视觉技术现场支持团队,可提供7*24小时不间断支持、维护、交付和售后服务,为客户的生产效率和产品质量保驾护航。

编辑:黄飞

-

锂离子电池隔膜质量检测与缺陷分析2025-08-05 872

-

锂电隔膜表面瑕疵检测系统的原理和功能的介绍2021-04-21 1344

-

SIMV锂电隔膜表面瑕疵检测设备的检测原理说明2021-04-17 1131

-

锂电隔膜表面瑕疵检测设备的主要功能是什么2021-04-14 1006

-

浅谈锂电隔膜表面瑕疵检测系统2021-04-12 1727

-

锂离子动力电池隔膜浅谈2018-10-10 5189

-

机器视觉表面缺陷检测技术2016-01-20 6345

-

陶瓷隔膜氧化铝-提高电池安全性能2014-04-23 3625

-

PCB制造工艺缺陷的解决办法2013-09-27 2297

-

电池隔膜工艺要求特点有哪些?2009-10-26 637

全部0条评论

快来发表一下你的评论吧 !