3D多孔结构在电极载体方面的应用

描述

3D多孔结构

多孔材料具有多孔和高比表面积的特点,在电极载体方面有着重要的应用。经过对结构的巧妙设计和可控的化学合成可以得到3D多孔的Si/C纳米复合结构体系。3D多孔Si/C纳米结构有更好的电化学稳定性,3D碳网络大大提高了体系的导电性,多孔特性极大地增加了材料的比表面积,增加了反应位点,缩短了锂离子的扩散距离,而内部的孔隙空间可以缓冲硅合金化带来的剧烈体积变化。

Xin等采用溶胶凝胶法向氧化石墨烯(GO)溶液中加入正硅酸乙酯(TEOS)制备出SiO2@GO纳米片,经镁热还原后与氧化石墨烯混合进行喷雾干燥、保护气氛下煅烧还原得到3D多孔Si@G材料。随着电流密度从100mA/g增加到1A/g,该多孔材料的比容量基本稳定在900mAh/g,在5A/g和10A/g的大电流密度下循环使用100次以上,比容量仍保持在300mAh/g。

在制备3D多孔Si/C结构的过程中,对3D多孔结构进行蒸发干燥以及制备电极进行的研磨处理可能会导致孔结构的塌陷,这一问题严重影响到了材料的电化学性能。Zhang等[2]首先通过水热合成法制备了Si/rGO水凝胶,之后通过对其进行0h、2.5h、3.5h、4.5h不同时间的蒸发干燥及最后的冷冻干燥处理,得到不同孔径的3D多孔结构Si/rGO复合材料。研究发现,蒸发干燥时间延长会导致孔结构萎缩变小,孔径很大的情况下进行研磨会导致孔结构的坍塌、石墨烯的堆叠。该种多孔材料50mA/g的电流密度下,经过100次循环,比容量保持在1563mAh/g,倍率性能数据显示,在2A/g的电流密度下,比容量为955mAh/g。

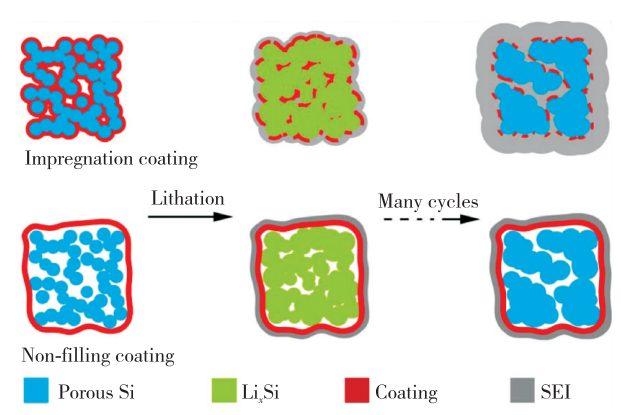

研究证明,在Si材料外部直接包覆的碳层可能会在Si的锂化反应中被胀破,进而失去对内部Si材料的保护作用。Lu等[3]利用SiO高温条件下的歧化制备了一种非填充的碳包覆多孔硅材料,解决了碳壳被胀破的问题,如图1所示。

图1 介孔Si微粒(pSiMPs)的碳包覆设计示意图及其在循环过程中的结构演变示意图

首先给商业SiO颗粒包上一层间苯二酚-甲醛树脂(RF),随后在950°C保护气氛下进行热解,在加热过程中,由于SiO的热歧化作用,SiO中的相分离,形成嵌入SiO2基质中的互连的Si纳米粒子,同时外包层RF发生碳化,后续用氢氟酸去除SiO2基质得到非填充的碳包覆的多孔硅材料。这种材料具有极好的循环稳定性和高的可逆比容量,在电流为0.25C下,经过1000次循环比容量保持在1500mAh/g。对于非填充包覆,碳壳并不包覆在每一个Si纳米颗粒上,而是对很多Si纳米颗粒整体包覆,中间留有大量空隙,故而碳壳不会在锂化反应中被胀破。

Xu等同时使用电纺和电喷射两种工艺制备出一种柔性3D Si/C纤维纸电极,团簇状的Si/C纳米颗粒均匀分布内嵌到碳纤维网状基体中形成纳米Si/C复合纤维纸,碳纤维骨架保证了整张纤维纸良好的导电网络。传统电极材料是涂布在金属箔片上的,反复弯折会造成活性物质脱落,甚至电池短路。这种柔性的Si/C复合纤维纸一方面具备Si/C复合材料的高能量密度和良好的电子电导等优点,另一方面,它无需涂布即可用作电极,简化了电极片的制备工艺。此外,它还具备超薄、可弯折的优点,在可穿戴电子产品方面具有一定的潜在价值。

当前报道的很多硅/碳材料都存在制备过程较为复杂、工艺条件要求苛刻等缺点, 不适合商业化大规模生产。Zhang等[5]采用Rochow反应制备了可适用于规模化生产3D多孔Si/C复合材料。将铜粉、锌粉和硅粉进行混合,随后通入CH3Cl,在400°C条件下反应30h后,收集体系中的固体残渣并用硝酸去除铜催化剂等杂质,得到3D多孔Si/C复合材料。这种方法得到的多孔Si/C复合材料产率为35%,为3D多孔Si/C材料的大规模工业化制备提供了途径。

原文标题:锂电负极专题:硅碳材料改性之3D多孔结构

文章出处:【微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

-

答疑 | 3D打印的模型能当日常餐具使用吗?这安全吗?2025-05-20 9542

-

3D扫描的结构光2018-08-30 3211

-

多孔材料中电荷及物质传输2018-11-09 2718

-

3D打印的优势2018-11-10 3440

-

粉末多孔电极2009-11-05 1926

-

3D Mapping的出现打破了投影对于载体的限制2018-10-16 8274

-

浅析3D结构光技术2018-10-23 21996

-

利用微流控技术制备高度贯通多孔微载体2019-06-30 4772

-

3D打印钛合金多孔植入体在治疗骨缺损中的设计理念2020-05-23 3531

-

3D设计打印的石膏基多孔超材料有着更显著的吸声效果2020-08-19 1365

-

研究人员利用3D打印制备石墨泡沫2021-03-26 569

-

孔隙表征参数驱动的多孔结构建模综述2021-04-29 911

-

深度解析锂离子电池用多孔电极结构设计2023-03-20 7220

-

英伦科技裸眼3D平板有哪些方面的优势?2024-06-07 985

-

3D打印技术在材料、工艺方面的突破2025-01-13 1751

全部0条评论

快来发表一下你的评论吧 !