浅谈集成电路封装环节的IC载板

制造/封装

描述

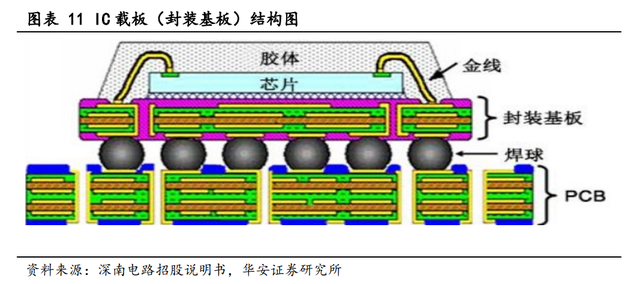

IC 载板即封装基板,在HDI板的基础上发展而来,是适应电子封装技术快速发展的技术创新,具有高密度、高精度、高性能、小型化以及轻薄化等优良特性。完整的芯片由裸芯片(晶圆片)与封装体(封装基板及固封材料、引线等)组合而成。

封装基板作为芯片封装的核心材料,一方面能够保护、固定、支撑芯片,增强芯片导热散热性能,保证芯片不受物理损坏,另一方面封装基板的上层与芯片相连,下层和印制电路板相连,以实现电气和物理连接、功率分配、信号分配,以及沟通芯片内部与外部电路等功能。

IC 载板性能优良,应用占比持续提升。

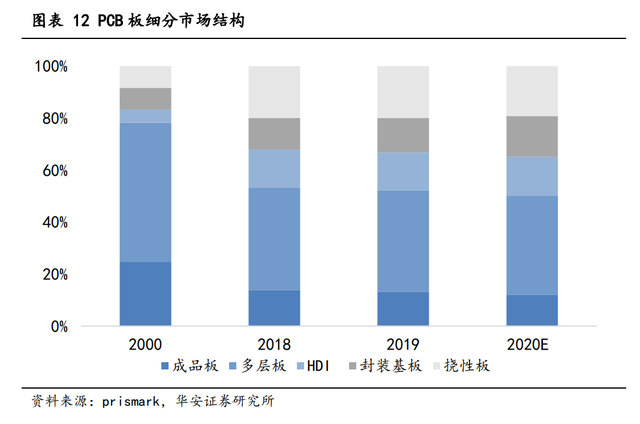

与常规 PCB 板相比,封装基板线宽、线距更小,板子尺寸更小,能达到主流芯片的严苛要求。线宽/线距 50μm/50μm 属于 PCB 高端产品,而封装基板制造领域,线宽/线距在 30μm/30μm 以内属于常规产品。 随着技术朝高密度、高精度发展,高端产品封装基板在PCB板中占比也逐步提升。根据 prismark,2000 年封装基板在PCB板中占比8.43%,2020年封装基板占比为 15.68%,预测至 2026 年,封装基板占比将达到 21.11%,占比稳步提升。

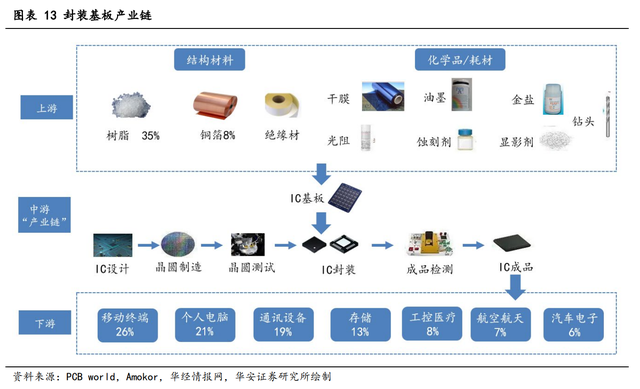

IC 载板主要用于集成电路封装环节,是封装环节价值量最大的耗材。

根据中研网,IC 载板在中低端封装中占材料成本的 40~50%,在高端封装中占 70~80%。原材料可分为结构材料(树脂、铜箔、绝缘材等)、化学品(干膜、油墨、金盐、光阻、蚀刻剂、显影剂)以及耗材(钻头)。 其中,树脂、铜箔、铜球为占 IC 载板成本比重最大的原材料,比分别为 35%,8%,6%。根据华经产业研究院数据,IC 载板下游主要应用于移动终端(26%)、个人电脑(21%)、通讯设备(19%)、存储(13%)、工控医疗(8%)、航空航天(7%)、汽车电子(6%)。

从产业链上来看,IC 载板运用于集成电路封装阶段。

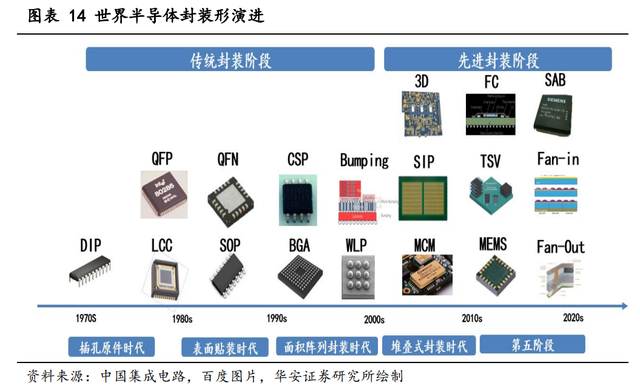

电子封装是器件到系统的桥梁,这一环节极大影响力微电子产品的质量和竞争力。随着半导体技术的发展, IC 载板的特征尺寸不断缩小、集成度不断提高,相应的 IC 封装向着超多引脚、窄节距、超小型化方向发展。 根据《中国半导体封装业的发展》,迄今为止全球集成电路封装技术一共经历了五个发展阶段。当前,全球封装行业的主流技术处于以 CSP、BGA 为主的第三阶段,并向以系统级封装(SiP)、倒装焊封装(FC)、芯片上制作凸点(Bumping)为代表的第四阶段和第五阶段封装技术迈进。

以 2000 年为节点,将封装产业分为传统封装阶段和先进封装阶段。

第一阶段:20 世纪 70 年代以前(插孔原件时代)。封装的主要技术是针脚插装(PTH),主要形式有 CDIP、PDIP、和晶体管封装(TO)、,由于难以提高密度与频率,不足以自动化生产的要求。

第二阶段:20 世纪 80 年代中期(表面贴装时代)。从引脚插入时封装到表面贴片封装,极大地提高了印制电路板的组装密度,易于自动生产,但在封装密度、I/O 数以及电路频率方面表现欠佳,难以满足 ASIC、微处理器发展需要。

第三阶段:20 世纪 90 年代进入了面积阵列封装时代。该阶段主要的封装形式有 BGA、CSP、WLP。BGA 技术缩短了芯片与系统之间的连接距离,使芯片封装技术跟上了芯片发展的步伐。CSP 技术解决了长期存在的芯片小而封装大的根本矛盾,引发了一场集成电路封装技术的革命。

第四阶段:20 世纪末进入微电子封装技术堆叠式封装时代,从原来的封装元件概念演变成封装系统。典型封装形势有 MCM、3D、SIP、Bumping。

第五阶段:21 世纪前十年开始,典型封装形势为系统级单芯片封装(SoC)、微电子机械系统封装(MEMS)。

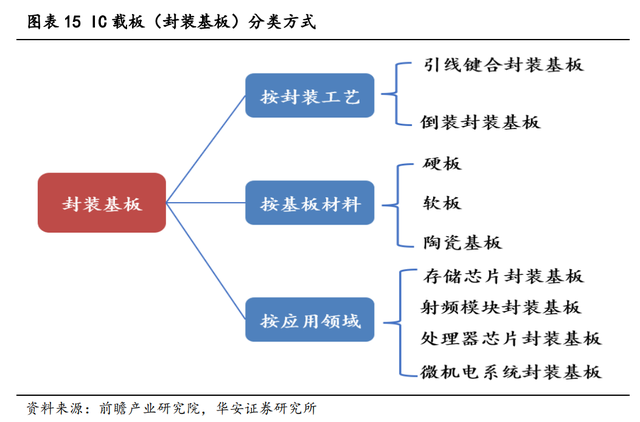

IC 载板分类方式多样。

不同的材料、技术和工艺所生产的载板属性存在差异,最终适用范围有别。封装基板的主流分类方式是通过封装工艺、基板材料与应用领域进行分类。

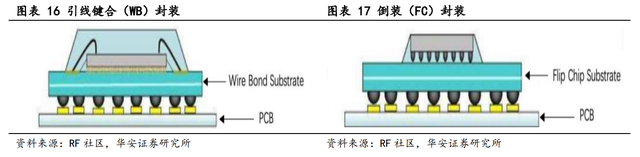

(1)封装工艺运用最为广泛的是引线键合(WB)与倒装(FC)。

引线键合(WB)使用细金属线,利用热、压力、超声波能量为使金属引线与芯片焊盘、基板焊盘紧密焊合,实现芯片与基板间的电气互连和芯片间的信息互通,大量应用于射频模块、存储芯片、微机电系统器件封装;倒装(FC)封装与引线键合不同,其采用焊球连接芯片与基板,即在芯片的焊盘上形成焊球,然后将芯片翻转贴到对应的基板上,利用加热熔融的焊球实现芯片与基板焊盘结合,该封装工艺已广泛应用于 CPU、GPU及 Chipset 等产品封装。

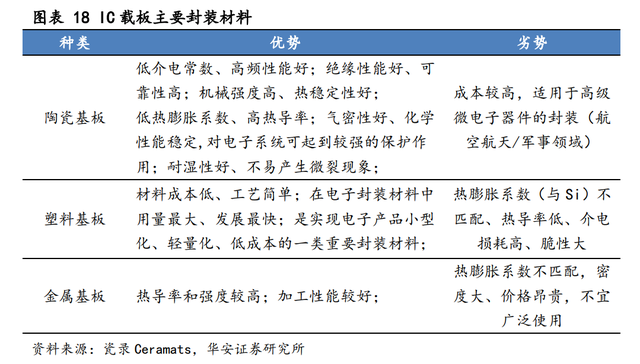

(2)从基板材料来看,IC 载板可分为陶瓷基板、塑料基板与金属基板。

根据华经产业研究院,塑料封装为我国最主要的封装方式,占比约 90%,塑料封装中,有 97%以上都是利用 EMC(环氧塑封料)进行封装。 环氧塑封料,是由环氧树脂为基体树脂,以高性能酚醛树脂为固化剂,加入硅微粉等为填料,以及添加多种助剂混配而成的粉状模塑料。 世界上集成电路封装绝大部分采用树脂封装,其中,BT树脂与ABF树脂应用最为广泛。

BT树脂用于生产BT载板,由于BT树脂具备耐热性、抗湿性,低介电常数、低散失因素等多种优良特性,常用于稳定尺寸,防止热胀冷缩改善设备良率。 由于BT载板具有玻纤纱层,较ABF材质的FC基板更硬,比较难布线,钻孔难度高,无法满足细线路的要求,主要应用于存储芯片、MEMS芯片、RF芯片与 LED芯片,应用终端主要为智能手机等各类移动设备。ABF树脂主要用于生产ABF载板,由Intel主导研发,目前被日本味之素垄断,用于导入FC等高阶载板的生产。 相比于BT树脂,ABF材质可用做线路较细、适合高脚数高传输的IC,但材料易受热胀冷缩影响,可靠性较低,主要用于CPU、GPU、FPGA、ASIC 等高性能计算(HPC)芯片FC封装。

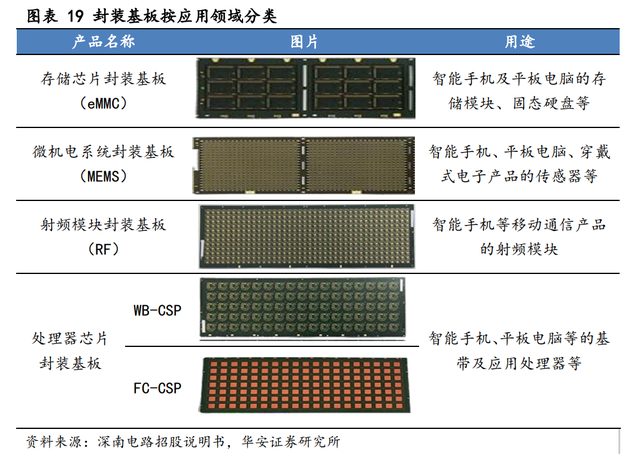

(3)从最终应用来看,按照 IC 成品类型不同,封装基板(IC 载板)又可分为存储芯片封装基板、微机电系统封装基板、射频模块封装基板、处理器芯片封装基板和高速通信封装基板等。存储芯片封装基板主要用于智能手机及平板电脑的存储模块、固态硬盘; 微机电系统封装基板主要用于智能手机、平板电脑、穿戴式电子产品的传感器;射频模块封装基板主要用于智能手机等移动通信产品的射频模块;处理器芯片封装基板主要用于智能手机、平板电脑等的基带及应用处理器。

(4)将封装工艺与封装技术结合起来,又可将封装基板分为不同类型。使用不同封装工艺与封装技术生产的封装基板应用领域不同。

编辑:黄飞

-

集成电路封装资料 PPT下载2009-10-21 13875

-

集成电路封装技术专题 通知2016-03-21 3864

-

一文解读集成电路的组成及封装形式2019-04-13 5216

-

回收IC集成电路 收购IC集成电路2021-06-07 1631

-

什么是集成电路?集成电路的分类2021-07-29 3661

-

什么是集成电路2021-11-11 3069

-

音乐集成电路的封装形式2009-09-19 697

-

环境与静电对集成电路封装的影响2010-02-06 1726

-

集成电路是什么_集成电路封装_集成电路的主要原材料2018-01-24 30118

-

集成电路ic是什么?2022-08-26 6784

-

集成电路封装的分类与演进2023-02-11 3440

-

浅谈集成电路封装的重要性2023-05-18 1981

-

集成电路IC芯片的三大测试环节2023-06-26 2628

-

什么是集成电路封装?IC封装为什么重要?IC封装的类型2024-01-26 3603

-

芯片封装的核心材料之IC载板2024-12-09 7049

全部0条评论

快来发表一下你的评论吧 !