一文解析8.5代OLED蒸镀技术

LEDs

描述

产业咨询公司都有信息在说,三星显示和LG显示着手8代蒸镀机开发,将研究新一代IT用8.5代OLED蒸镀技术(IT用OLED是指适用于平板电脑和笔记本电脑等IT产品的OLED)。

SDC是联手日本ULVAC进行8.5代蒸镀机开发,LGD则是联手韩国Sunic system进行开发,而日本DNP也已着手8.5代FMM(Fine Metal Mask)的开发。

SDC为中小尺寸OLED市占率第一的公司,而DNP是独供其FMM的厂家,LGD也是中小尺寸OLED主流生产商。

而这些引领全球中小尺寸OLED产业的厂家着手8.5代OLED开发,意味着其商用逐渐可视化。

此趋势主要来自于中小尺寸OLED市场的扩大。

此前中小尺寸OLED的增长主要来自于手机应用,但随着手机市场逐渐趋于饱和,手机市场的OLED渗透率逐步扩大。

面板业界将目光转向了平板和笔记本电脑市场。

平板和笔记本电脑现主要以LCD为主力,尺寸在10~17英寸,有望成为超越手机应用的更大市场。

但关键在于量产能力和价格。

虽OLED在色域、应答速度、设计等方面比LCD更具优势,但良率和价格是个大缺点。

为了更具竞争力的价格,需要切换到8代以上线实现大批量供应。

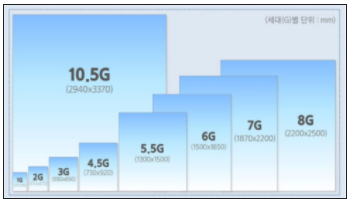

8.5代线玻璃基板大小为2200*2500mm,而6代线是1500*1850mm。

基板越大,一次可制造出的面板数量就越多,可节省制造时间和成本。

业界推测8.5代OLED面板量产约在2023~2024年,截至今年完成8代OLED制造设备和材料后,2023年开始正式跨入量产。

8.5代OLED转换对标的是平板、笔记本电脑和显示器等IT产品应用,将会加速LCD市场萎缩和OLED市场扩大。

大世代的蒸镀方案花落哪家?

迄今为止,OLED智能手机等主要使用第6代(1500x1850mm)半切式(G6H)水平蒸镀技术。

因此,虽然有观点认为8.5代全切式垂直蒸镀机在经济性方面会更好,但在设备开发方面并不容易。

但为了应对不确定性,水平蒸镀技术也很有可能同时开发。

根据韩媒Thelec报道,三星显示最近要求日本Canon Tokki确保开发2台IT用8.5代OLED半切(G8.5H)水平方式蒸镀机所需的Slot。(Slot是在签订购买意向书 (LOI)和正式订单 (PO) 之前的口头请求)

业界也对三星显示的“确保Slot”要求表示:“这意味着将研究IT用8.5代OLED蒸镀技术。”

“另据报道,Canon Tokki一直在正式订货时进行开发和供应设备的立场,而不是与三星显示共同开发蒸镀机。因为,如果全球蒸镀机第一大厂商Canon Tokki与三星显示共同开发设备的话,今后向其他面板厂商销售设备时,合同内容中可能会包含成为绊脚石的条款。Canon Tokki如果想向LG显示以及京东方等中国面板厂商销售8.5代OLED蒸镀机,最好不受特定面板厂商的约束。”

水平蒸镀的痛点:重心下垂

三星之所以要尝试垂直蒸镀,是因为其发现在传统的、广泛使用的“水平蒸镀”作业方法中,8.5代线上高精度精细金属掩模(FMM)出现了不可接受的“重心下垂”。

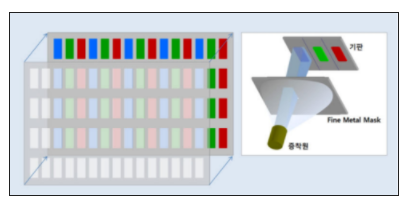

如果通俗的解释就是,FMM是一张很大、拥有数千万到数亿(如果面向大量中小尺寸8K屏幕,可能高达十亿)量级网眼的超精细、高精度、高平整度、高清洁度的“金属网”。

而这样一张FMM网,在8.5代线这么大的长宽尺度上,水平放置,由于重力的影响,产生了“平整度问题”,即出现了中心点附近的弧度弯曲。

FMM在OLED面板制造过程中的价值主要是“形成像素点”、“保持像素点分辨率PPI”、“保证像素点的良率”。

其中,良率指标主要包括“沉积性状的完整”。而沉积性状中,最大的问题是“厚度均匀性”。

一旦,FMM板出现重力变形,显然整张玻璃基板上的OLED蒸镀沉积厚度和性状就会出现“不一致”的现象。

如果FMM从水平位置变成垂直位置,这种“超薄平板中心凹陷”的重力效应就基本会消失——但是,媒体报道也指出“业内没有垂直沉积的经验可循”。

垂直沉积方式,是不是面临更多的材料、设备和OLED凝华力学变化等诸多方面的新问题,值得进一步观察。

为什么会出现“重心下垂”

6代线OLED面板主要面向中小尺寸(目前已有的产品在16寸以下)切割需求;而8.5代线很可能要兼顾15英寸到75英寸的切割尺寸。

从LCD液晶面板到OLED面板的升级过程看,行业面临的核心技术就是“均匀的、高可靠的OLED像素沉积”。

无论像素PPI是多少,基板尺寸多大,FMM的首要的应用流程需求就是“高度光洁平整”,这一点是不可回避的问题。

而这一点决定了OLED像素蒸镀沉积的成功率。

在更多面向大尺寸切割的时候,FMM对应于最终产品切割边角料部分的“非像素孔隙”的具有更强支撑力结构的部分占比就会减少。

同时,在大尺寸应用中,OLED蒸镀的像素开口也会更大,FMM板每一个网眼的跨度也会增加。

这些因素进一步导致8.5代线上OLED蒸镀用FMM在水平方向上可能出现的重力变形概率增加。

但是,困难再多,都不如“实践”来的最直接:即已经实现8.5代线量产OLED大尺寸面板的LG是怎么做沉积过程的呢?

早期时候,LG的8.5代线是采用“四分之一“蒸镀方案(G8.5Q)的:即其蒸镀过程实际是切割之后的1/4大小8.5代线玻璃基板。

甚至最早的4.5代线OLED面板线,为了降低蒸镀沉积工艺难度,都用过四分之一、二分之一切割后蒸镀沉积的方案。

但是,目前业界主流6代线已经采用”二分之一“蒸镀方案(G6H),在效率上获得大幅提升。

不过,业内也还有多种技术方案探讨。

比如,最直接的是增加FMM基板自身的“刚性”;再例如,蒸镀平台增加对抗重力形变的“预应力、预结构”等调节技术。

而三星尝试的“垂直蒸镀沉积”则是一项可能在成本上最友好的“优化流程”方案。

毕竟如果转换一个方向就能解决问题,而又不带来新问题,比增加FMM刚性或者增加其它技术手段,要直接和简洁的多。

在大尺寸OLED面板线建设中,三星的“FMM重心下垂”问题,其实是一个下一代OLED面板必须面对的“核心性”问题。

解决重心下垂,垂直沉积法到底好不好?

与半切式水平蒸镀机相比,全切式垂直蒸镀机可以减轻 FMM 中心区域因重量而下垂的现象,因为将R/G/B OLED 有机物蒸镀所需的精细金属掩模版 (FMM) 垂直于地面。

此外,全切式垂直蒸镀在薄膜晶体管(TFT)工艺后,基板未进行半切的状态下蒸镀有机物,使整个过程可以缩短。 但是垂直蒸镀的量产性尚未得到验证。

多年来一直从事蒸镀设备研究韩国业界相关人士称“垂直蒸镀方式很久以来就被判定为是不能实现批量生产的技术”,并称“美国设备厂商Applied Materials在几年前几乎无偿地将垂直蒸镀设备转让给了JDI。

但是我在2019年的新闻中看到,JDI在2019年2季度业绩发布中,首次公布了OLED量产,称“作为全球首个垂直蒸镀方式,本月将开始正式量产。”

该技术采用韩国KPS的Mask拉伸机和PIMS的Open Mask(OMM)以及6代(1500mm x 1850mm) Half Cut的蒸镀方式。JDI称“垂直方式蒸镀设备相比目前的水平方式蒸镀设备,设备所占面积减少30%。”如有行业信息全面的研究员,是否可以留言该信息的确定性?

在垂直蒸镀中,需要更高的温度才能将气化的有机物输送到一边,然后蒸镀在玻璃基板上。

当热量过多时,有机物特性可能会发生变化。

另外,确保重复蒸镀2米以上的8.5代玻璃基板的蒸镀工艺,并在无损伤的情况下移动的物流技术也并非易事。

虽然三星显示向佳能Tokki邀请确保8.5代半切式水平蒸镀Slot,但据悉,在公司内部,开发8.5代全切式垂直蒸镀机仍是首选。

Ulvac正在去年在三星显示工厂附近确保的研究开发空间内,开发垂直式蒸镀机。

蒸镀还是印刷?

对于OLED发光像素点的形成工艺,除了传统的真空蒸镀沉积工艺外,近10年来,业内也在探索采用印刷技术工艺,例如激光热转印、喷墨印刷、卷对卷印刷等技术的“像素形成方案”。理论角度看,印刷OLED显示的主要优势很明确:

OLED大尺寸蒸镀的困难被绕过去,而印刷行业从来不畏惧大尺寸化生产;

蒸镀工艺OLED材料的浪费比更高的问题也得到了有效解决;

相比蒸镀工艺,任何可能的印刷工艺都具有更短的流程、更快的速度。

当然,印刷工艺也面临一些独有的问题:最首要的是OLED油墨的配方问题。

印刷过程中OLED必然涉及到油墨、墨水化,尤其是现在主流的喷墨印刷技术,更是必须采用OLED油墨化材料配方。

而在OLED显示工作时,这些配方添加物,必然要求绝大部分“自然蒸发掉”,“只剩下墨,而没有油(水)的残留”。

目前行业还缺乏高效率、低成本、高可靠性的油墨配方。

另一方面,印刷设备的研发,尤其是高精度印刷过程的控制和“喷墨印刷喷嘴”的精度与寿命问题,也是重要的难点。

这方面,行业的技术积累也有待进一步提高。

而目前,OLED显示行业投资蒸镀产品线占据主导的原因就在于“4.5-6代线上,蒸镀OLED技术已经高度成熟和普及”。

但是,从效率角度考虑,就会出现这种四分之一or二分之一8.5代线蒸镀,对抗FMM重心下垂,需要更好方案的问题。

综上所述,“垂直蒸镀”其体现的是OLED大尺寸化制造走向普及过程中,必须考虑的“效率优先”问题。

这也可能是未来印刷OLED最大的优势所在。

-

日本Canon Tokki真空蒸镀机技术上榜 又一项卡中国脖子的技术!2018-05-09 68425

-

LGD与韩国蒸镀设备供应商YAS签定设备采购订单,将全力投资OLED面板2018-06-25 2091

-

历经5年,YAS扩产终获批!致力打造OLED蒸镀设备产业园区2018-08-15 5272

-

OLED蒸镀机有多难造,如今我国已经成功实现量产2019-11-29 26022

-

OLED蒸镀设备样机已完成,将填补小尺寸OLED蒸镀设备市场的空白2020-07-23 2196

-

采用蒸镀工艺的OLED技术面临哪些挑战2022-11-10 3044

-

OLED蒸镀工艺下的高世代线难题 OLED大尺寸技术将革新2022-12-08 1601

-

三星全切、垂直蒸镀方式第8代OLED投资将延迟2022-12-19 741

-

全球首台6代OLED垂直蒸镀机已出货,打破日韩垄断!2024-01-29 1996

-

三星显示器第8.6代OLED生产线首先引进OLED蒸镀设备2024-03-11 1921

-

韩国公司8.6代OLED蒸镀工艺用真空机器人提前实现商业化2024-06-20 1475

全部0条评论

快来发表一下你的评论吧 !