使用电池温度监控构建更好的电池供电应用

电子说

描述

在可充电电池上运行的现代产品应用通常具有内置传感器和电池管理系统 (BMS) 电路。BMS 监控可充电电池系统的电压、电流和温度,无论是单个电池、模块(一组电池)还是电池组(一组模块)。监测从电池流出的电压和电流通常不足以确定电池的健康状况。

监测电池温度可以警告您潜在的缺陷并快速隔离故障位置。BMS 监控电池组以将工作温度保持在最佳范围内。太热的电池会退化或发生故障。太冷的电池会因较慢的内部电化学反应而表现迟缓,从而降低其能力。

本文重点介绍了与温度相关的常见电池问题,并向您展示测试仪器如何帮助构建更好的电池供电应用。

监测电池温度的常见问题

热不平衡、电池组热点以及低性能和容量是监测电池温度时需要注意的领域。

使用引起的热不平衡

大规模应用通常使用带有串联和并联连接模块的电池组。战略性地放置在电池组上的热传感器可检测温度变化。较大的电池组热失衡通常始于电池单元的不均匀性影响其充电和放电电压。随着时间的推移,不均匀性的变化会加速,一些电池会过度充电或过度放电,从而导致电池不成比例地过热。

使用 BMS 来平衡充满电时电池之间的电压和充电状态 (SOC) 的电池平衡可以最大限度地减少热不平衡。电池制造商还可以选择开路电压非常接近的电池批次来构建电池组,从而最大限度地减少 SOC 变化。

产品应用设计也会造成热失衡。例如,电池组的冷却系统对于某些外部环境不够有效。

电池组热点

监控电池温度可帮助您检测热点。根据电池应用的重要性,有时在一个电池组中战略性地放置几个传感器就足够了。然而,在需要关键性能的应用中,温度传感器放置在每个电池组模块上。

热点往往发生在电池组中较弱的电池单元上。薄弱的电池单元容易受到过度应力的影响并逐渐退化。因此,它们在运行过程中会比正常的好电池更热,因为它们难以跟上好电池的性能。

热点还可以警告您电池或模块的潜在损坏。对电池组的物理冲击会刺穿或变形电池的内部结构,例如电极或聚合物隔板。如果发生这种情况并且没有发生干预,电池单元损坏可能会退化并可能导致热失控。可能导致火灾和爆炸。因此,检测热点、定位故障小区并快速更换非常重要。

热点的其他原因包括端子连接不良、散热组件缺陷和外部电缆短路。

电池性能和使用容量低

监测电池温度也可以是一个主动的闭环过程,以保持电池组在最佳充电和放电温度范围内运行。

由于电化学反应较慢,寒冷的温度会导致电池性能下降。因此,电池使用容量将显着下降,电池甚至可能停止工作。

更大的担忧是当电池系统在高于制造商规格的温度下运行时。电池寿命会下降,较弱的电池可能会与好的电池有更多的偏差。因此,热不平衡和热点开始出现。

监测电池温度的基本独立测试设备

许多商业化的电池管理系统可用于各种应用,从物联网设备到高压汽车应用。基本功能包括过流保护、过压保护、过充电保护、过温保护、欠压保护、电池平衡、SOC 和健康状态。

但是,有很多充分的理由购买独立的测试设备来监控应用中的电池温度。

独立的测试验证系统

拥有独立的测试验证系统,例如模块化数据采集 (DAQ) 系统,有助于验证您的 BMS 是否正常运行。它还有助于验证应用程序的整体集成系统。独立的 DAQ 系统可以执行以下操作:

使用多种类型的温度传感器进行更准确的测量,例如热电偶、热敏电阻和电阻温度检测器 (RTD)。使用热敏电阻或 RTD,您可以实现 ≤1 °C 的温度精度。

测量温度范围从 -150 °C 到 1,820 °

在您的应用程序中测量比 BMS 实施更多的点。您确认您的 BMS 没有遗漏任何关键位置。

以更短的间隔进行测量,而不会占用您的 BMS 和应用程序的硬件资源。这可以帮助您找到适合 BMS 监控系统的最佳间隔设置。

任务关键型应用的外部冗余

拥有独立测试系统的另一个关键原因是为关键任务应用程序提供冗余。监测和控制重要器官功能的医疗设备在操作期间无法承受计划外的电源中断。另一个例子是为 IT、电信和医疗设备等基本建筑功能提供动力的大型储能系统。

独立的 DAQ 系统可以执行以下操作:

它可以提供独立的警报和紧急二次关闭,以防止电池系统熔毁或火灾。

如果主系统发生故障或失去通信,它可以提供备用监控系统。

在大型项目中扩展的多功能性和灵活性

DAQ 系统是监控温度的独立测试设备的最佳选择,因为它用途广泛。许多现代 DAQ 系统具有内置的高分辨率 6.5 位万用表仪器。它们还配备了各种固态、电枢和簧片开关多路复用器模块,用于监控 100 多个温度点通道。另外,由于DAQ内置数字万用表,可以测量除温度以外的其他信号,如AC/DC电压电流、电阻、电容等。

DAQ 系统是模块化的,如图 1 所示,允许扩展用于温度监测的通道。DAQ 系统允许您添加模块以在项目增长时相应扩展。因此,您不必投资新系统,节省宝贵的开发时间。

点击查看完整大小的图片

图 1. Keysight 34980A 数据采集开关/测量单元 (SMU)。(来源:是德科技)

帮助构建更好的电池供电应用的测试设备

一旦了解了电池故障的根源,您就可以使用电池仿真软件来预测电池容量的下降。

电池故障机制和问题

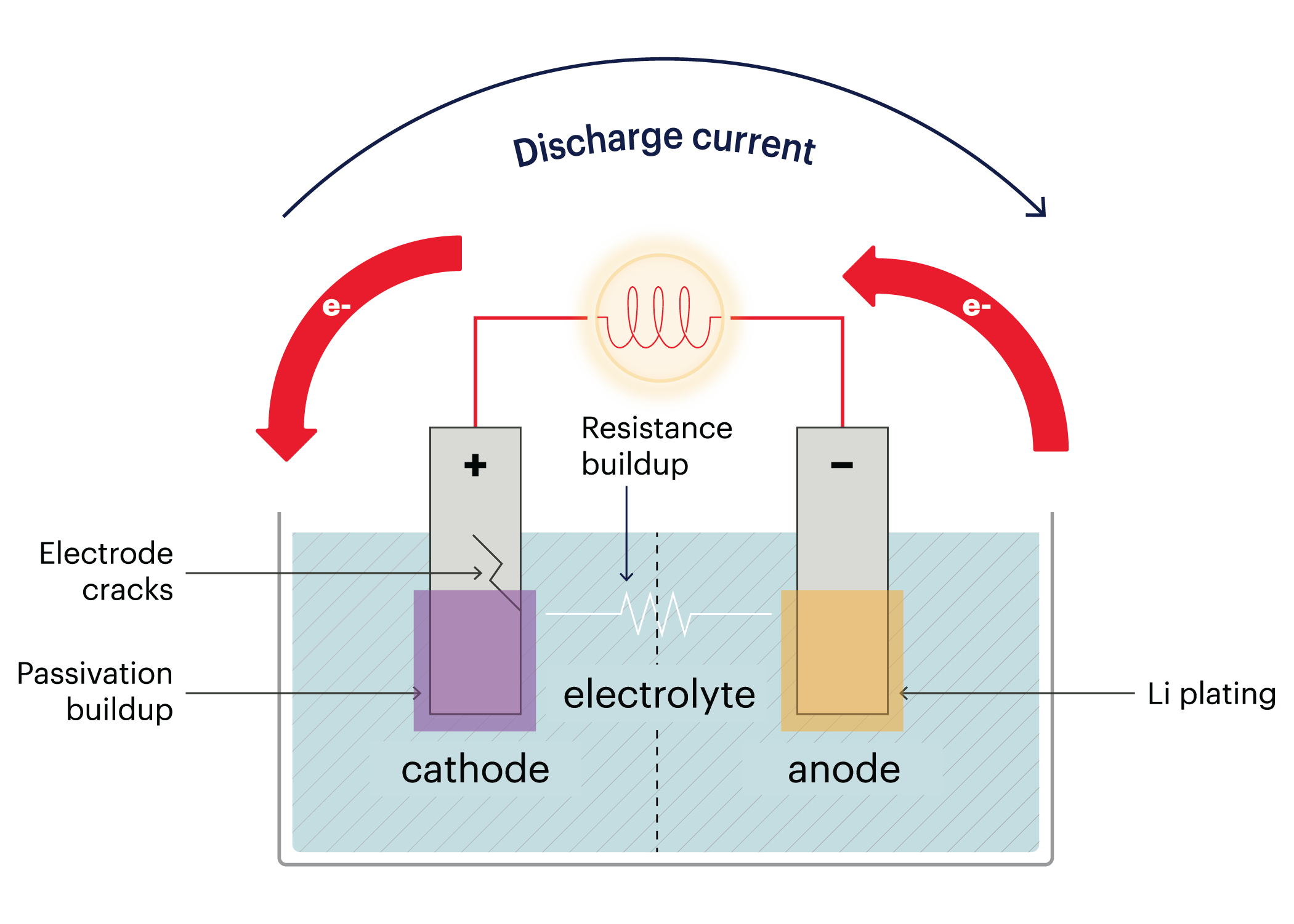

您可以通过物理横截面来分析电池故障的根本原因。然而,电气测量提供的迹象可以帮助在故障发生之前预测故障(图 2)。

点击查看完整大小的图片

图 2. 随着时间的推移,内部电池故障机制。(来源:是德科技)

故障来源之一来自阳极电极上的锂电镀或枝晶生长。 [1] 这种增长通常发生在通过多次循环对电池过度充电,导致锂沉积在阳极上。随着时间的推移,这可能会导致两个电池电极之间发生电气短路。很难监测这种电气短路,因为它发生得很快——电压降的毫秒级。

另一个来源是电极退化,显示氧化物堆积或因充放电循环疲劳和电解质的重复化学反应而产生微裂纹。 [2]

导致电气短路[3] 的内部电池隔膜故障是另一个故障来源。隔膜故障可能来自电池的物理冲击或刺穿或暴露在非常高的温度下。制造过程中的材料缺陷也可能导致故障。

老化和电池容量下降并不是需要立即干预的严重故障。然而,这些因素与电池应用用户有关。开路电压测量本身并不是电池容量的良好指标。老化电池的内阻会随着时间的推移而增加,但您无法进行快照电阻测量并立即做出容量下降的结论。温度、SOC 和放电率会影响电池内部电阻。

由于电化学反应和电池暴露于温度和机械应力等物理变量,电池故障很复杂。充电方式是另一个因素。因此,没有单一的电池测试仪器可以为电池故障提供明确的诊断解决方案。

然而,测试设备解决方案可以满足您的需求,具体取决于您的应用、电源使用要求、容量和生产周期(研发、合规性测试或生产)。

让我们探索测试设备工具,以帮助您更好地证实电池寿命和温度对其的影响。

电池仿真以验证电池性能,包括温度的影响

您可以使用电池仿真软件更好地了解和预测电池容量随时间的下降。此外,电池仿真软件可以预测温度对电池寿命的影响。

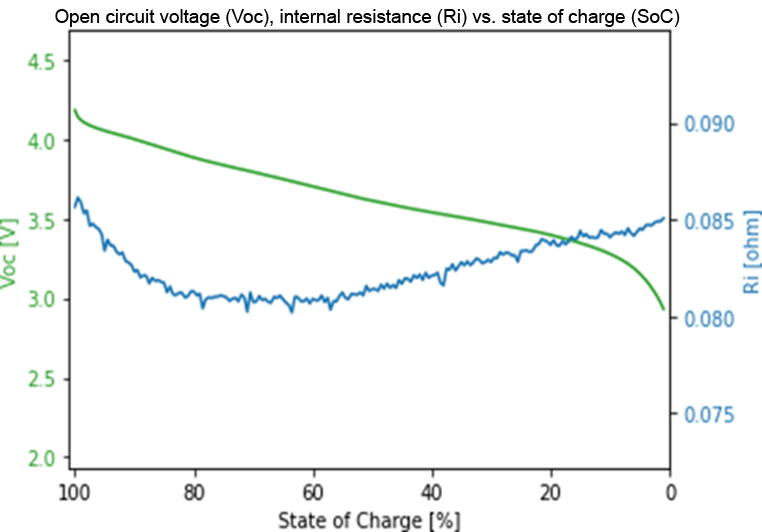

在模拟电池之前,您必须首先对其进行分析。您需要了解随着时间的推移电池放电时电池可以存储和提供的能量。开路电压和内阻随电池放电而变化。

因此,将这些映射出来以使电池配置文件准确反映电池的实际性能至关重要。图 3 是一个典型图的示例。工程师可以通过使用电池建模软件或从电池供应商处接收配置文件来获取电池配置文件。建模软件创建的配置文件反映了特定设备的电流消耗,并且比电池供应商的通用配置文件更准确。电池配置文件是软件模拟电池的基础。

点击查看完整大小的图片

图 3. 使用 Keysight BV9210B / 11B PathWave BenchVue 高级电池测试和仿真软件创建的电池配置文件。(来源:是德科技)

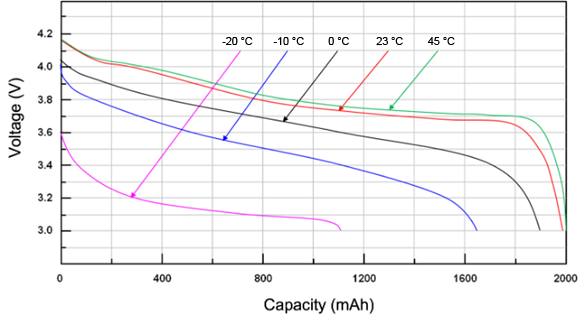

考虑温度对电池寿命的影响至关重要。图 4 显示了温度如何影响电池的容量曲线。在不同温度值下生成的配置文件使您能够更好地预测温度对电池寿命的影响。

点击查看完整大小的图片

图 4. 1,000 mAh 锂离子电池,3 V 截止电压 — 温度变化。(来源:是德科技)

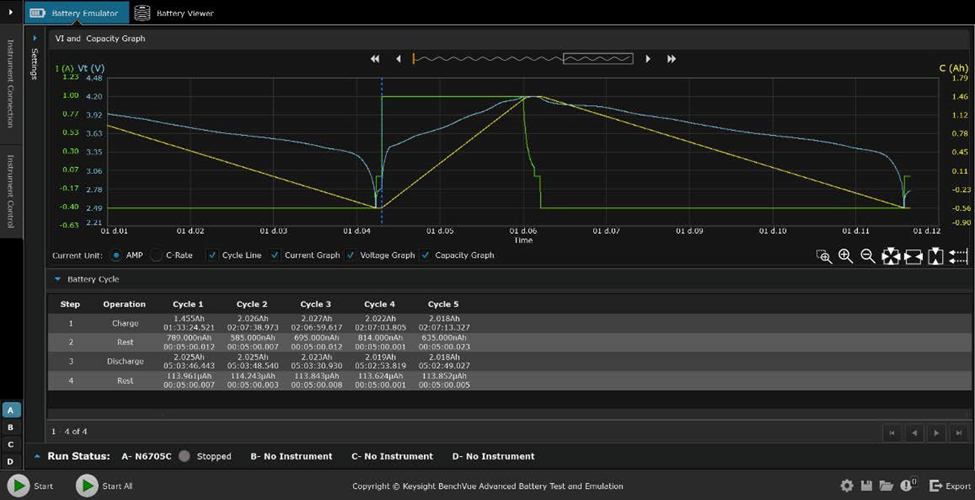

开发电池配置文件后,您可以使用电池仿真软件循环电池以确定容量损失和电池寿命缩短。在充电和放电的整个生命周期中,电池性能会显着下降。这就是为什么模拟电池循环至关重要的原因。电池测试和仿真软件提供了一个简单的解决方案来实现这一点。该软件必须支持任意波形生成和数据记录。此外,为电池创建不同的充电和放电波形的能力也很有价值。

工程师可以结合多个不同的充电和放电序列来模拟复杂的循环曲线。然后,他们可以确认电池的性能如何随着时间的推移而下降。例如,仿真软件解决方案使工程师能够进行多达 1,000 次循环操作,以确定电池在序列测试条件下的老化效应和可靠性(见图 5)。

点击查看完整大小的图片

图 5. 使用 BV9210B / 11B 软件进行电池循环测试。(来源:是德科技)

Keysight BV9210B / 11B PathWave BenchVue 高级电池测试和仿真软件,以及 N6705C 直流电源分析仪和 N6781A 或 N6785A SMU 模块,可以执行电池分析、电池仿真、电流消耗分析和电池循环测试。

概括

拥有一个独立的测试系统来监测电池的健康和温度是必不可少的。即使您已经拥有 BMS,它也可以帮助您检测可能影响电池系统整体性能的潜在问题,例如热不平衡、热点和环境温度变化。

这种独立的电池测试系统可以作为测试验证系统和外部冗余安全系统。它可以扩展以满足您所有的电池测试系统需求。此外,这个独立的系统有助于解决电池故障和问题。通过一些额外的设置和电池软件应用程序,您可以将其用作电池仿真器,以帮助构建更好的电池供电应用程序。

参考

“看看你的电池内部:观察树突的生长。” 电池电源在线。最后修改于 2020 年 8 月 28 日。

Hausbrand, R., G. Cherkashinin, H. Ehrenberg, M. Gröting, K. Albe, C. Hess 和 W. Jaegermann。“层状氧化物锂离子电池正极材料的基本降解机制:方法、见解和新方法。” 材料科学与工程:B 192(2015),3-25。doi:10.1016/j.mseb.2014.11.014。

张晓伟、Elham Sahraei 和王凯。“锂离子电池隔膜、机械完整性和导致软硬内部短路的故障机制。” 科学报告 6,没有。1(2016 年)。

审核编辑 黄昊宇

-

由电池供电的点击记录器构建2023-07-11 523

-

时控开关是靠什么供电的?里面用电池吗?2023-04-19 2153

-

如何为物联网项目使用电池为nodemcu供电?2023-02-22 520

-

用电池单电源供电,如何实现正负脉冲输出?2022-03-15 4308

-

对UPS电源的单体电池监控2021-12-28 1020

-

更好地利用电池容量2021-04-17 848

-

请问GSM模块可以直接用电池供电吗?2019-09-25 2919

-

采用电池组充电器和DC / DC转换器的电池供电产品2019-07-08 1192

-

电池供电型智能流量计电池和系统运行状况监控解决方案2018-12-28 2570

-

莱姆电子蓄电池监控智能传感器2018-10-26 1874

-

电池供电系统监控电路2018-09-26 1752

-

汽车电池管理系统的应用和供电说明2018-07-25 2715

-

无电池 NFC/RFID 温度传感补丁2015-03-10 3149

-

用电池供电的正弦波发生器2009-10-07 915

全部0条评论

快来发表一下你的评论吧 !