射频芯片辐射发射测试方法

EMC/EMI设计

描述

摘 要:产品的电磁兼容性是工程设计人员在产品设计阶段必须考虑的问题,它不仅影响产品的性能,同时影响产品的稳定性。本文针对一TSV转接板及其芯片,使用Ansys的HFSS、Designer组件对其不同位置处的频谱曲线及场强分布进行场路协同仿真,并使用电场探头及频谱仪对转接板及芯片的频谱曲线及场强分布进行实际测试,最后将仿真结果与实测结果进行对比,验证仿真方法的可行性。

0 引言

随着集成电路(IC)工艺尺寸日益变小,以及工作频率的日益提高,集成电路的电磁兼容性越来越突出。电磁骚扰小的集成电路更有利于整机产品的电磁兼容设计,可以减小系统设计的负担,节约滤波、屏蔽等措施的费用。因此,开展集成电路的电磁兼容仿真和测试能为电路的应用提供设计指南,节约最终产品的成本。越来越多的电路设计人员和应用人员开展集成电路的电磁兼容仿真和测试的研究,电磁兼容性已经成为衡量集成电路性能的又一重要技术指标[1] 。

电磁兼容(EMC)是指电气和电子系统、设备和装置,在设定的电磁环境中,在规定的安全界限内以设计的等级或性能运行,而不会由于电磁干扰引起损坏的能力。在电磁兼容性能的实际测试中[2],设备的辐射发射是最容易超标的项目,相较于在暗室对实物进行辐射发射性能测试而言,仿真方法就显得更加便捷且节省成本。电磁兼容仿真是指在产品设计初期阶段,借助于电磁仿真软件对电子元件、线缆、PCB板乃至整个设备系统进行电磁兼容的建模与分析[3] [4] [5]。电磁兼容仿真能够帮助设计人员在产品设计初期发现产品的电磁兼容问题并大致“定位”出现问题的位置和频段,并将仿真结果可视化。因此,电磁兼容仿真越来越受到工程人员的重视[6] [7]。

本文探讨一种射频芯片辐射发射的仿真及实测方法。基于HFSS、Designer两款仿真软件,建立PCB板、关键器件及关键芯片的仿真模型,本文使用的模型为TSV转接板[8] [9] [10]。结合外电路提供的激励源,通过仿真运算获取转接板及其芯片辐射发射的场分布结果。同时,参考集成电路电磁兼容的测试方法,使用场强探头获取转接板及芯片辐射发射的场强分布情况。通过对比仿真与实测的场分布结果,优化仿真模型,提高仿真结果的精确度,形成可靠准确的可用于多数射频芯片辐射发射仿真分析的方法。

1 模型概述

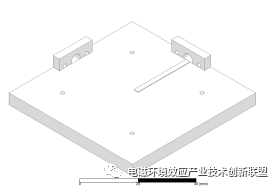

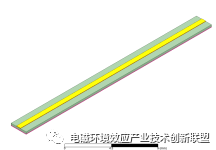

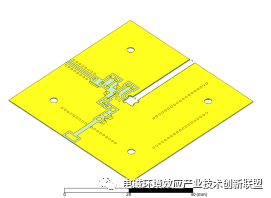

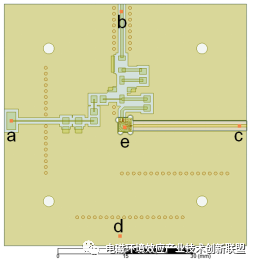

在三维结构仿真软件HFSS中搭建TSV转接板的模型结构,如图1-1所示,图(a)为机械壳体,材质是铜,尺寸为60mm×60mm×5mm,在连接SMA接头的位置高度上有5mm的凸起;图(b)是微带线模型;图(c)是PCB测试基板。微带线和PCB板都是三层结构,二者材质与厚度相同,表面镀金,其材料和模型参数如表1-1所示。确定PCB的板材、介质层厚度、微带线宽度、微带线长度等结构参数之后,建立TSV芯片结构,并在芯片的输入输出端口处添加lumped port,以便连接相应器件以及关键源,求解频率设置为0.1GHz-6GHz。

(a)机械壳体

(b)微带线模型

(c)PCB测试基板

图1-1 TSV转接板装配模型示意图

表1-1 PCB的材料和模型参数

| 参数 | 数值 |

| PCB板材 | Rogers RO4350 |

| 铜厚(µm) | 45 |

| 介质层厚度(µm) | 2 |

| 微带线宽度(µm) | 550 |

| 微带线长度(mm) | 25.3 |

| PCB表面镀金厚度(µm) | 2 |

以上为本仿真工作中涉及到的转接板模型,下面介绍使用HFSS、Designer两款软件联合仿真转接板及其芯片辐射发射特性的方法。

2 HFSS-Designer协同仿真方法

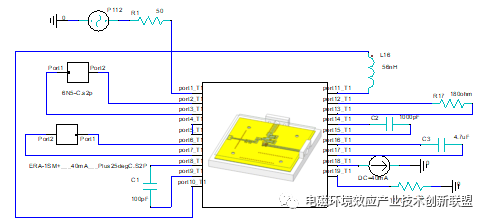

在HFSS中对图1-1的转接板模型进行仿真,仿真完成后,把模型动态链接到Designer中,根据转接板实际的电路连接,在端口处添加相应器件以及外电路提供的激励源,激励源的输入频率为3GHz,功率为10dBm,负载端接50Ω端接电阻。图2-1为转接板在designer中的仿真电路图,在电路中设置线性网络仿真,求解频率从0.1GHz到6GHz,之后进行电路仿真,仿真完成后,同样使用动态链接的方法,把端口处的电压电流波形反推回到HFSS中,在HFSS中对图2-2所示的五个位置点(距离模型2mm)的频谱曲线以及模型上方2mm处的电场分布图进行仿真。

图2-1 转接板仿真电路图

图2-2频谱曲线的位置示意图

3 射频芯片辐射发射测试方法

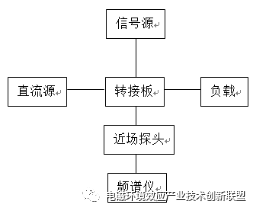

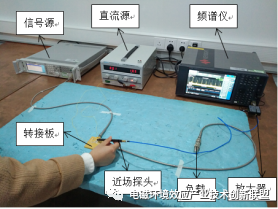

3.1 测试布置

测试用到的仪器主要有直流源、信号源、频谱仪、近场探头、30dB放大器,使用直流10.5V的电压给转接板供电,用信号源提供输入频率为3GHz、输入功率为10dBm的输入信号。设备连接图如图3-1所示,具体实验室布置如图3-2所示,我们在转接板表面均匀地取49个点,并将近场探头手动置于这些点上方(近场探头绝缘层厚度约2mm),记录每个点在频谱仪上显示的频谱曲线,然后将这些频谱曲线数据进行处理,得到转接板上的场强分布图。

图3-1设备连接图

图3-2测试布置图

3.2 测试数据处理

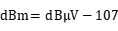

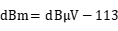

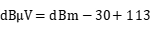

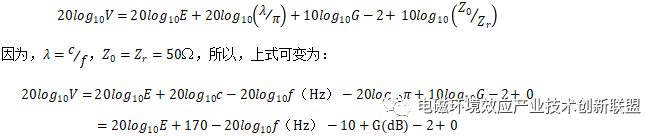

在使用电场探头测试时,频谱仪或接收机测得的功率值(dBm)与电压(dBuV)之间的转换关系为:

或

已知接收机电压时,使用107算法;已知接收机天线感应的电动势时,使用113算法。而在实测时,频谱仪接收的数据为场强探头测到的数据,故使用113算法进行换算。

同时,在测试中我们为了防止信号被底噪淹没,会在探头与频谱仪之间接30dB放大器,所以dBm与dBuV实测换算关系为:

根据113算法将功率值转换为电压值之后,仍需要将电压值转换为场强值。

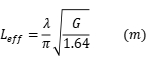

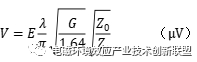

设电场强度为E(uV/m),则增益为G(真值)的天线有效长度为:

则感应电压V可由下式给出:

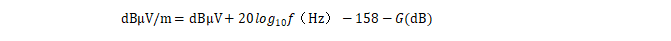

Z0是馈电电缆的特性阻抗,Zr是天线的阻抗,这里均取50Ω。根据上式,dBuV/m与dBuV之间的转换关系如下:

即:

4 仿真实测结果对比

4 仿真实测结果对比

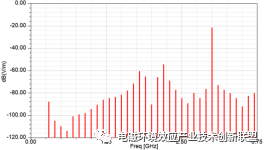

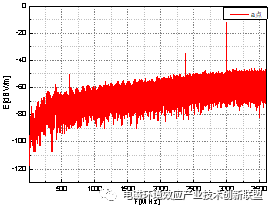

将实测得到的转接板不同位置的功率值根据第三节的转换关系将其转换为场强值后,在matlab中输入芯片不同点的位置坐标及对应的场强值,利用pcolor函数绘制场强分布图。然后将仿真得到的图2-2中a-e五个位置处的频谱曲线及场强分布图与实测得到的频谱曲线和场强分布图进行对比,结果如图4-1、图4-2所示。

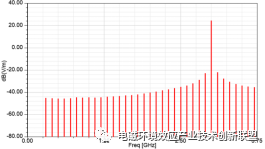

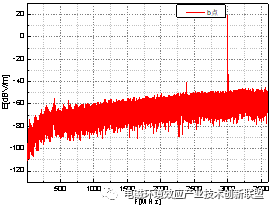

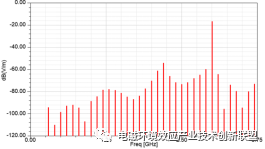

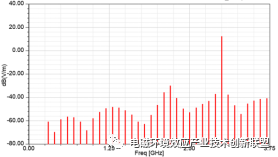

(a) 仿真a点频谱曲线

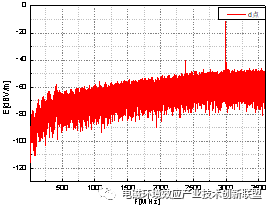

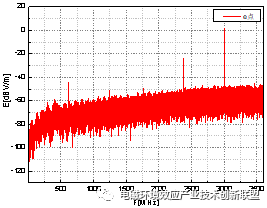

(b) 实测a点频谱曲线

(c) 仿真b点频谱曲线

(d) 实测b点频谱曲线

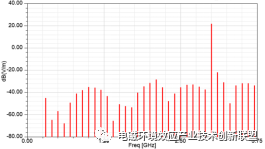

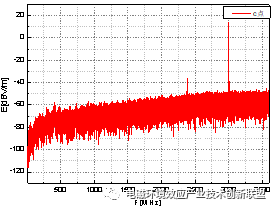

(e) 仿真c点频谱曲线

(f) 实测c点频谱曲线

(g) 仿真d点频谱曲线

(h) 实测d点频谱曲线

(i) 仿真e点频谱曲线

(j) 实测e点频谱曲线

图4-1不同点的仿真与实测频谱曲线

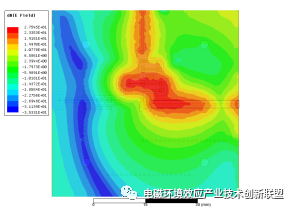

(a)仿真电场分布图

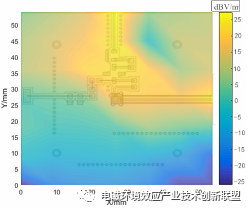

(b)实测电场分布图

图4-2 3GHz频率下仿真与实测场分布图

对仿真与实测结果进行对比分析,可以得到以下结论:

1)仿真结果与实测结果吻合度较好,证明仿真方法的可行性;

2)与实测方法相比,仿真方法无法预测到谐波以及一些杂波的存在;

3)测试时,频谱仪的读数可能会随近场探头位置以及角度的变化发生轻微偏移,导致测试结果存在一定的误差。

5 结论

本文使用HFSS、Designer两款仿真软件对TSV转接板及其芯片的辐射发射进行场-路协同分析,仿真获取了转接板不同位置的频谱曲线及电场分布图,同时又通过实测的方法获取了TSV转接板不同位置的频谱曲线及电场分布图,并将仿真结果与测试结果进行对比,验证了仿真方法的可行性。本文探讨的仿真方法和测试方法可应用到类似产品的仿真及实测中。

审核编辑:汤梓红

-

仪表辐射发射测试与整改攻略2018-08-11 2964

-

HAC的射频电场辐射和射频磁场辐射有哪些方法?2019-08-06 2040

-

电磁骚扰辐射发射的测试方法2019-08-01 14408

-

什么是辐射发射测试?2023-05-17 2919

-

EMC测试实质之辐射发射2023-06-13 3062

-

射频芯片测试的重要性及方法2023-06-29 2673

-

如何使用EMC测试软件执行辐射抗扰度测试?(一)测试方法2024-03-11 3113

-

如何使用EMC测试软件执行辐射抗扰度测试?(二)测试、校准方法及调制2024-03-14 3005

-

emc辐射发射和传导发射测试区别 emc传导测试过不了的原因2024-10-06 7537

-

辐射发射测试新境界:深入解析TS-RadiMation套件多种操作方法(一)2024-11-06 845

-

辐射发射测试:深入解析TS-RadiMation套件多种操作方法(三)2024-11-18 831

-

辐射发射测试:深入解析TS-RadiMation套件多种操作方法(四)2024-11-28 825

-

辐射发射测试新境界:深入解析RadiMation套件多种操作方法(五)2024-12-04 850

-

射频产品测试基础2025-02-28 1267

-

知识分享 I 辐射发射测试2025-08-11 4549

全部0条评论

快来发表一下你的评论吧 !