单晶高镍层状正极的优点、挑战和改性策略

电源/新能源

描述

第一作者:倪炼山通讯作者:纪效波 教授单位:中南大学

【研究背景】

我国新能源汽车销量连续7年全球第一,2021年我国新能源汽车销量更是高达352.1万辆,规模保有量占全球50%。电动汽车市场的快速增长,推动了对高性能正极材料的开发和研究。高镍层状Li[NixCoyMn1-x-y]O2 (NCM,x≥0.5),其具有相对低廉的成本、较高的比容量以及优越的综合性能,是当前最具发展潜力的高能量密度锂离子电池正极材料,可以实现电动汽车单次充电里程满足300英里以上。传统的多晶高镍层状正极(PCNCs)通常设计为由纳米级的一次颗粒团聚而成的微米级二次颗粒,以获得高堆积密度和低比表面积。然而,多晶NCM正极材料在高荷电状态下,会经历H2→H3相变导致晶格c轴出现剧烈的各向异性收缩/膨胀,促使颗粒内部产生并积累大量的机械应力,长期循环后导致晶间微裂纹形成。晶间裂纹是导致其电化学性能退化的主要原因;这是因为电解液会沿着裂纹渗入活性颗粒内部,加重电极材料中高活性的Ni3+/4+与电解质之间的寄生副反应,继而造成表界面不可逆相变、晶格氧流失和热失控等一系列有害结果。

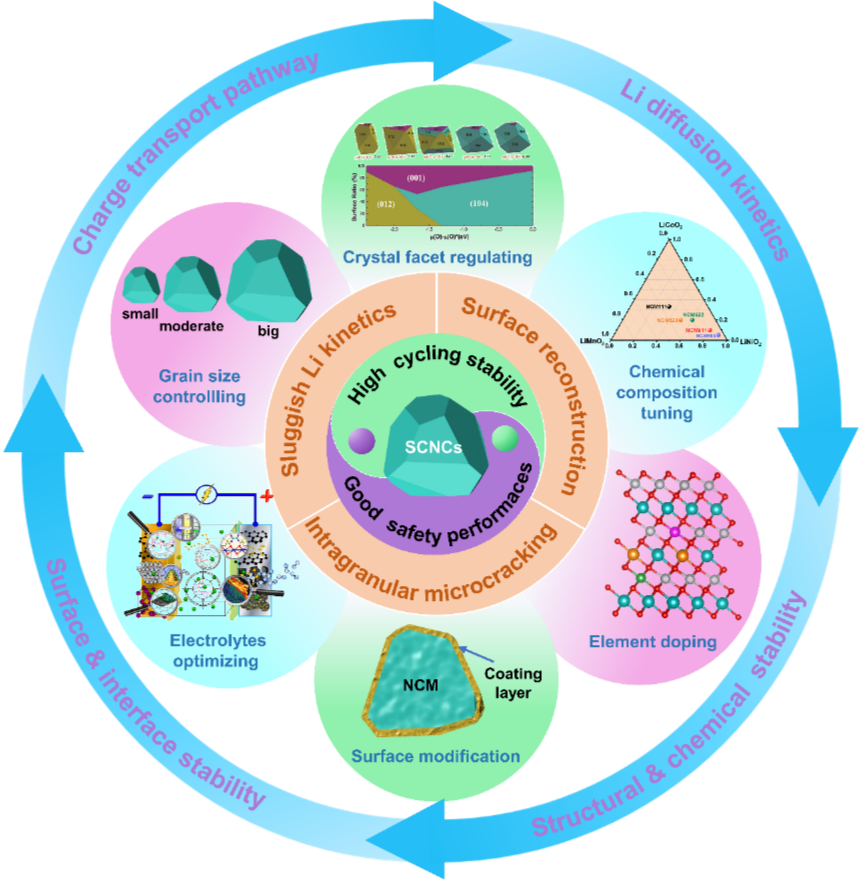

近年来,单晶高镍层状正极(SCNCs)由于具有消除的一次颗粒晶界、一致连续的晶格取向、有序的晶面排列和低比表面积等优势而引起了广泛的关注,其可以有效缓解颗粒微裂纹的产生。与具有典型二次颗粒形貌的PCNCs相比,SCNCs具有微米级大小的完整一次颗粒,这有利于增强结构稳定性,减轻电极/电解质界面之间的寄生副反应,进一步提升循环和热稳定性,抑制气体的演化。此外,单晶的无孔隙和一体化结构也具有较高的机械强度,可以进一步增加压实密度,从而提高能量密度。然而,当前各种已报到的工作都集中在SCNCs的试错合成和改性,以及与PCNCs进行电化学性能和储锂机制的比较,尚缺乏系统的分析和总结来揭示SCNCs存在的关键挑战、结构及电化学性能优势和争议,以及改性策略。

单晶高镍层状正极的优点、挑战和改性策略

【成果简介】近日,中南大学纪效波教授课题组针对单晶高镍正极存在的挑战及改性策略进行了全面的分析与总结。作者首先概述了SCNCs在结构和电化学性质方面存在的优势和争议及其背后的原因,并将其与PCNCs进行了比较,为深刻理解SCNCs提供了理论基础依据。然后从学术界和产业界的角度全面探讨了SCNCs当前存在的实际问题和挑战,包括材料合成和循环过程中的结构/界面退化,以及相应的改性措施和潜在机制;最后对SCNCs的理性设计、合成、优化及应用提出了相应的展望。相应的研究成果以“Challenges and Strategies towards Single-Crystalline Ni-Rich Layered Cathodes”为题发表在能源材料领域国际知名期刊Advanced Energy Materials ( IF : 29.698 )。2020级博士生倪炼山为第一作者,纪效波教授为论文的通讯作者。

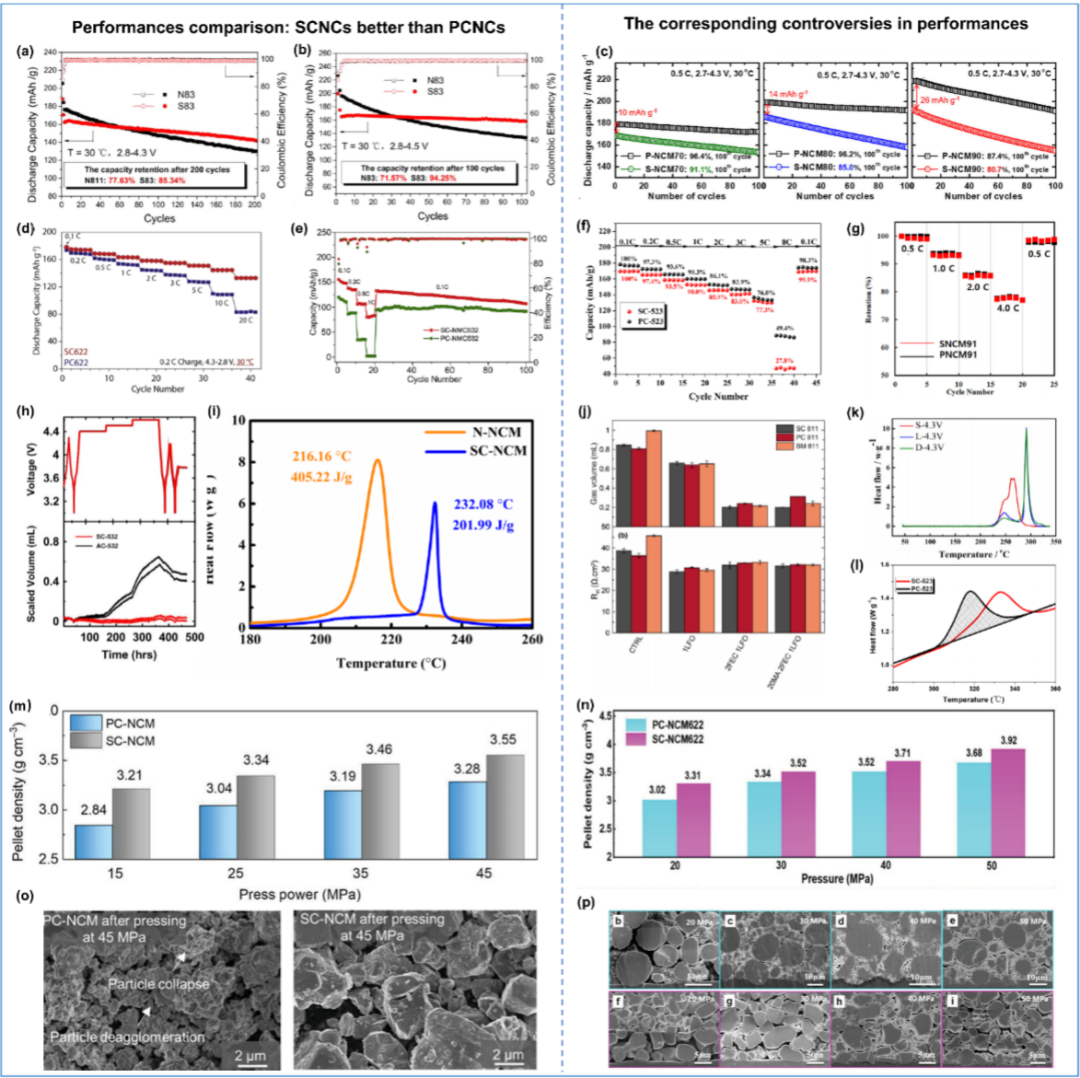

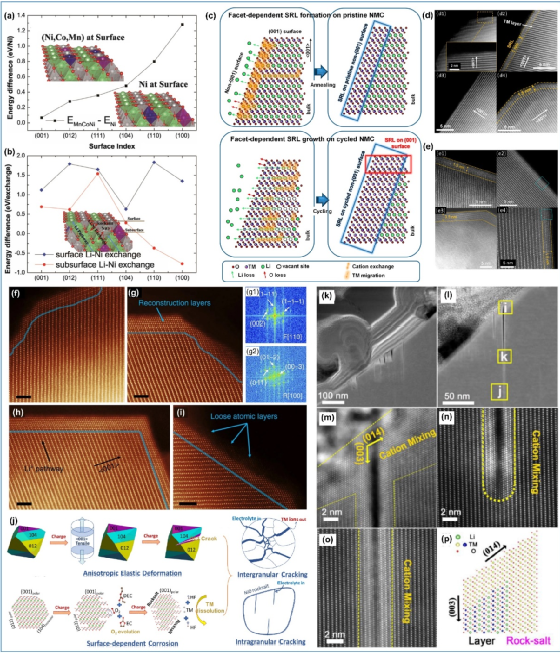

【核心内容】1. SCNCs的结构和电化学性质以及与PCNCs的比较循环稳定性:一般认为,SCNCs比PCNCs具有更好的循环稳定性,这是因为SCNCs具有独特的一体化单晶结构,消除了颗粒内部随机取向的一次晶界,机械强度高,比表面积小,可以显著抑制颗粒裂纹形成和表/界面副反应,进一步缓解不可逆的表面降解。但是,也有少数文献报道了SCNCs的循环稳定性不如PCNCs,其将这种现象归因于SCNCs具有较大的一次颗粒尺寸,从而具有较长的Li+扩散路径,在循环过程中会导致不均匀的锂浓度分布。随着正极中Ni含量和电流密度的增加,这种趋势将进一步加重,导致H2和H3两个相在单个粒子内共存,由此产生的非均匀应变和应力会产生结构缺陷,进一步限制了Li+扩散动力学,并最终导致在长期循环过程中的容量快速衰减。

倍率性能:一般来说,SCNCs由于其微米级的大一次颗粒导致Li+扩散路径较长,使得Li+扩散动力学较为缓慢,这将导致其倍率性能恶化。然而,在大多数文献中,SCNCs的倍率性能均比PCNCs更好,只有少数文献报道了SCNCs具有比PCNCs较低或相似的倍率性能和电荷传输动力学。这主要归因于SCNCs的独特单晶结构的优势,包括亚微米尺寸,一致的晶格取向,有序和周期性的晶面排列,和良好的机械完整性。此外,SCNCs具有分散良好的一次颗粒,可以被导电剂均匀地包裹,有利于相邻颗粒之间界面电子的快速传输。特别是,当应用于全固态电池时,SCNCs的倍率性能也更好,其Li+扩散系数比PCNCs高6-14倍,这是由于SCNCs的单个粒子具有消除的晶界,从而具有连续的Li+扩散路径。

产气和热安全性:一般来说,由于晶格中Ni含量的增加,高镍电极与电解质之间的热活性和界面寄生副反应均加剧,这与其充电过程中具有大量的高催化和氧化活性的Ni3+/Ni4+密切相关。这可能会进一步导致严重的安全问题,包括气体产生和热失控。特别是对于PCNCs,在长期循环过程中,由于晶格剧烈的收缩/膨胀导致的疲劳应变,不可避免地会产生颗粒晶间开裂,这将导致更多的活性表面暴露,进一步加剧气体的产生和热失控。然而,具有高机械完整性、低比表面积的SCNCs可以有效抑制颗粒开裂和界面寄生反应,有望缓解高镍正极根深蒂固的产气和热失控问题。尽管如此,报道的文献中关于SCNCs的产气和热稳定性仍存在很多差异和争论;为了更好地比较SCNCs和PCNCs的产气和热安全性,建议在尽可能接近实际工况的条件下进行测试,如在具有高电极负载量的全电池、密封和电解液润湿环境下等。

机械稳定性和压实密度:与PCNCs相比,SCNCs具有更高的机械可靠性和压实密度,这得益于其微米级的初级粒子、一致的晶格取向和消除的内部空隙,这进一步可提高其体积能量密度。

图1. SCNC与PCNCs的结构及电化学性能比较及相应的争议

2. SCNCs面临的挑战尽管SCNCs比PCNCs拥有更多的优势,但仍存在许多挑战,如不成熟和复杂的合成路线、迟缓的Li+扩散动力学、高电压和/或大电流操作下的微裂纹演变、不可逆的表面重构等,进一步导致电化学性能恶化,商业化进程受阻。

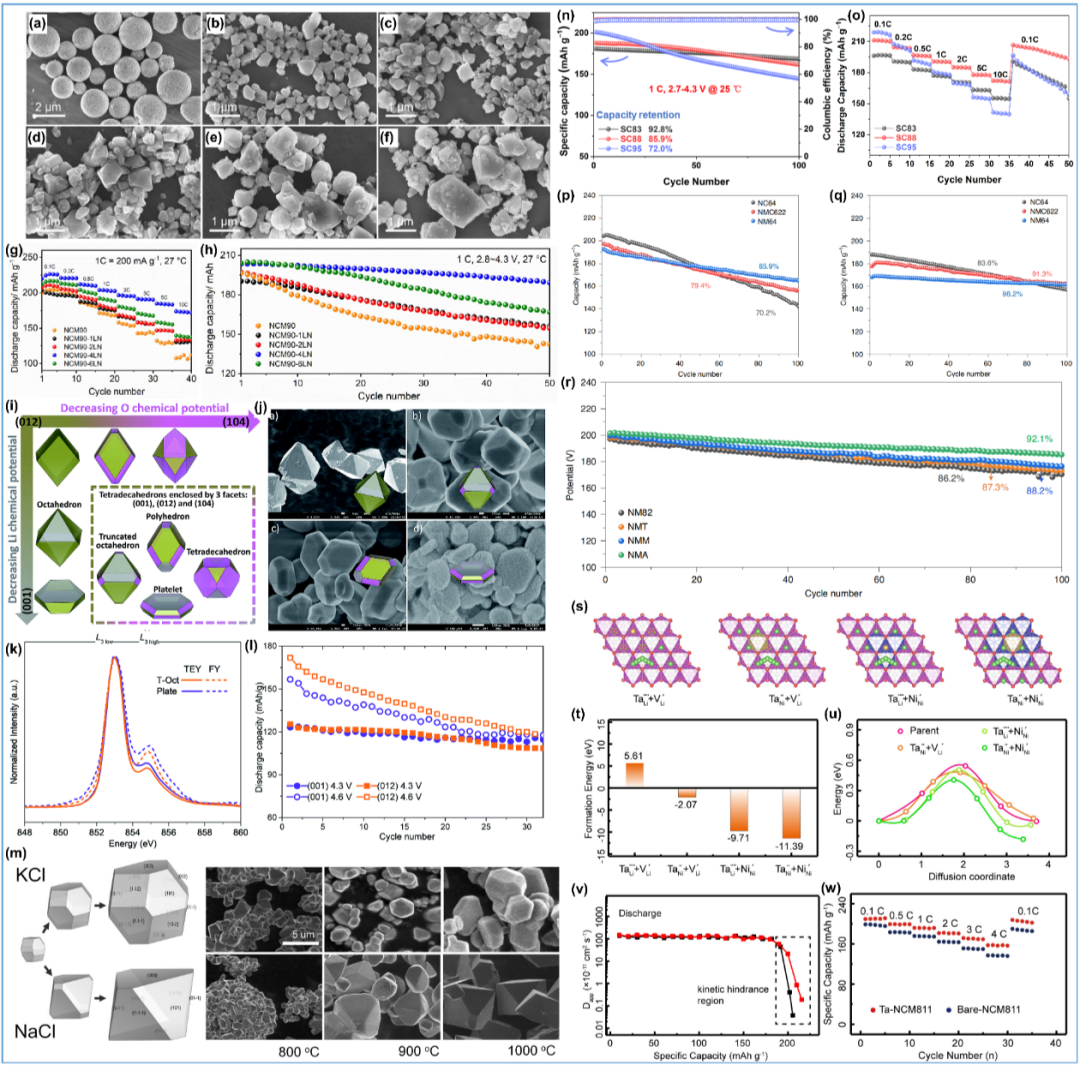

图2. SCNCs的四条主要的合成路线示意图及其相应的SEM图像:a)高温合成,b)多步锂化合成,c)熔盐合成,和d)水热合成。

2.1不成熟和复杂的合成路线与PCNCs成熟和标准的合成路线不同,SCNCs的合成更加复杂和昂贵,因为单晶对形态、尺寸分布和颗粒分散性有更高要求。虽然已经报道了许多SCNCs的制备方法,但目前还没有通用的合成标准。如图2所示,SCNCs的合成路线主要分为四种类型:高温合成,多步锂化合成,熔盐合成,和水热合成。此外还报道了喷雾热解、流变-相变、溶胶-凝胶、刻蚀法、过氧化氢辅助合成、全干合成等合成方法用于制备SCNCs。这些合成路径或多或少都存在着工艺复杂、能耗高、设备要求高、合成成本高,产率低等问题。

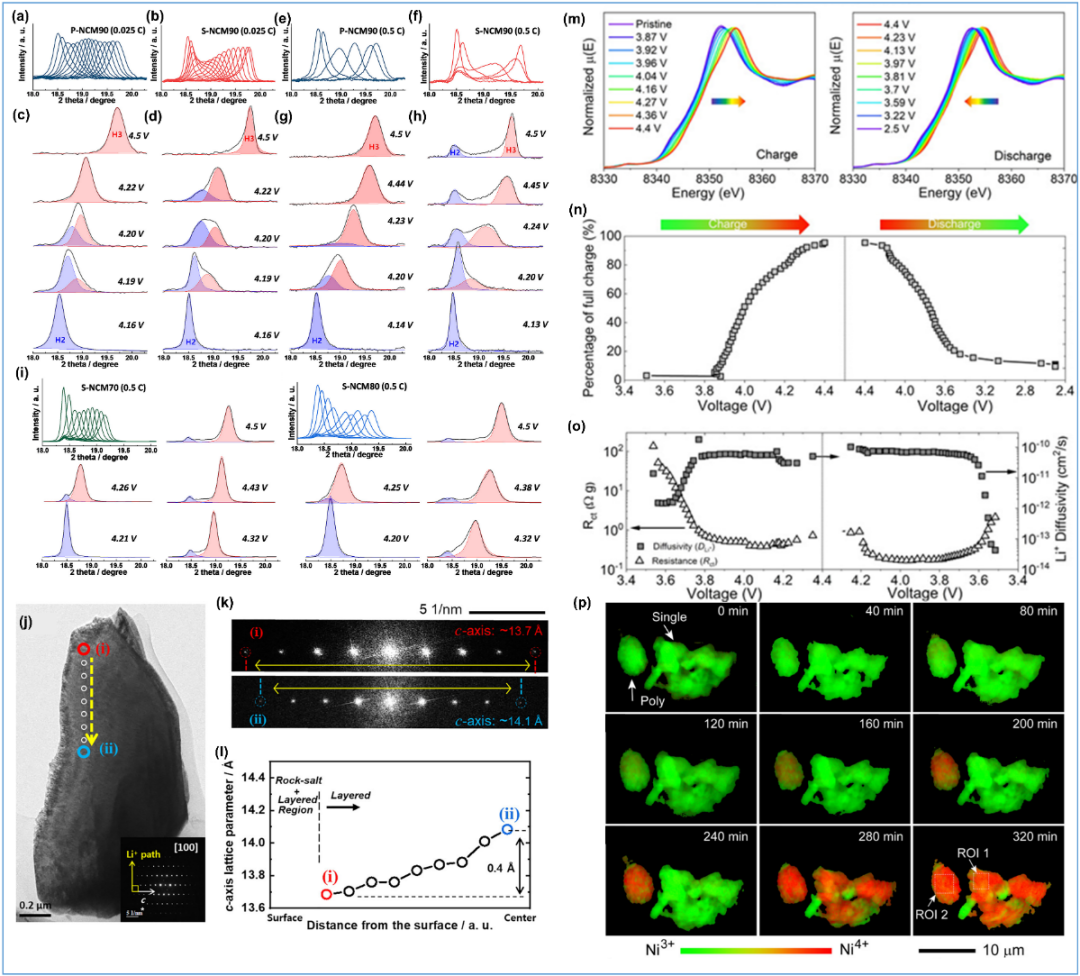

2.2迟缓的Li+扩散动力学SCNCs由于其微米级的大初级粒子导致Li+扩散路径较长,使得Li+扩散动力学较为缓慢。这可能促使单晶颗粒内部的Li+浓度在充放电过程中分布不均匀,进一步产生不均匀结构应力,导致晶内微裂纹的形成,加剧表/界面失效和容量衰减。尤其是在低SOC (∼3.5V)和高SOC (∼4.17V)下,SCNCs具有更严重的Li+扩散动力学障碍。其中,低SOC下的Li+扩散动力学缓慢可能是和Li空位很少导致的高活化能有关,而在高SOC下可能是由于H2-H3相变过程中晶格c轴的剧烈收缩导致的。

图3. SCNCs迟缓的Li+扩散动力学

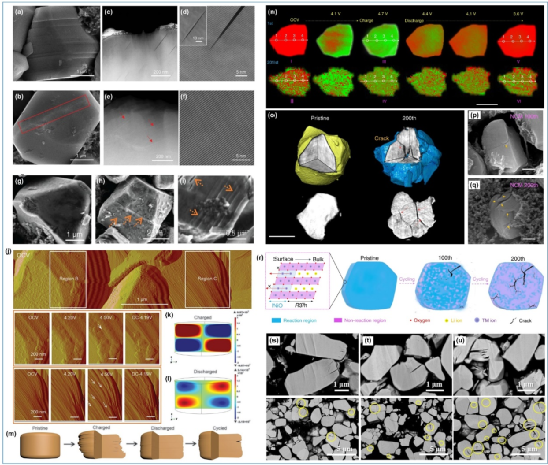

2.3晶内裂纹对于SCNCs而言,其消除的一次颗粒晶界和高机械稳定性有效地抑制了晶间开裂的产生。然而,在高电压或大电流密度下经过长期循环后,在单晶颗粒内仍可以观察到晶内微裂纹现象;这是由于SCNCs具有微米级的大初级粒子,导致Li+传输路径较长,电化学反应过程中引起不均匀的Li+分布,进一步诱导了非均匀的结构应变和拉伸变形。这种晶内裂纹随着SCNCs晶格中Ni含量的增加和充放电电流密度的增大,将会进一步加重,进而导致更不均匀的锂浓度和内部应变,最终产生更严重的结构降解和性能恶化。

图4. SCNCs的晶内裂纹

2.4表面重构SCNCs的电化学性能与其活性颗粒的表面稳定性有关。然而,表面重构,包括由Li/Ni混排引发的层状六方结构向尖晶石和岩盐相的转变,仍然发生在SCNCs的合成过程以及电解质暴露的充放电过程中。表面重构往往会阻塞锂的传输通道,进一步导致容量和倍率性能的恶化。值得注意的是,在高温合成和电化学过程中,表面重构表现出很强的晶面相关性。它通常发生在Li扩散通道上,这是由于随着充电过程中Li的脱出和相关的Li空位的形成,使得Ni2+更容易占据在Li空位中,促进了Li+/Ni2+的交换。

图5. SCNCs的表面重构

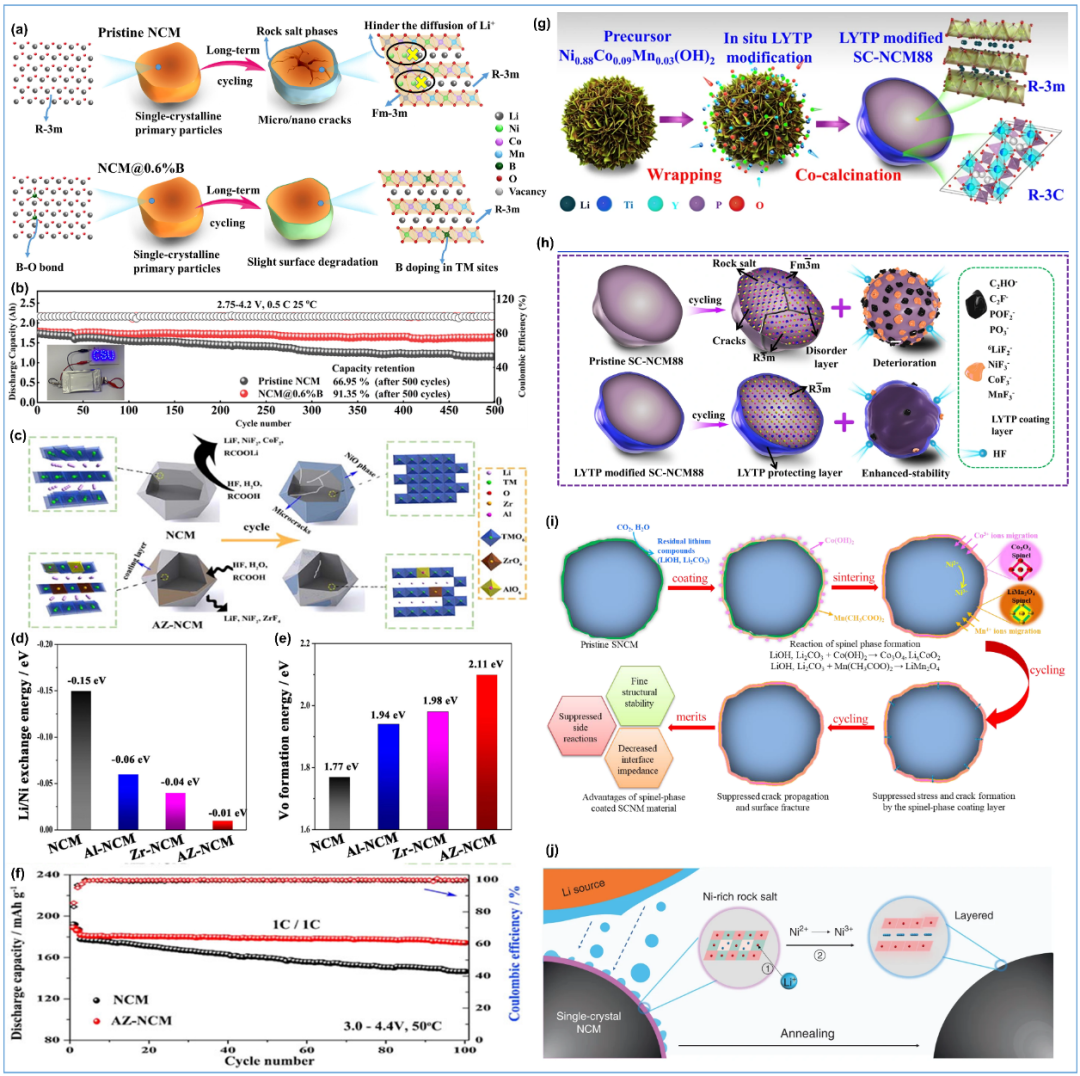

3. 改性策略为了改善SCNCs缓慢的Li+扩散动力学和严重的容量衰减,不同的改性措施,包括晶粒尺寸控制、颗粒形貌和晶面调控、化学组分优化、元素掺杂、表/界面工程、电解质优化等已经被广泛报道。

晶粒尺寸控制:一般来说,SCNCs缓慢的Li+扩散动力学和较差的倍率性能主要是由于其大微米颗粒导致的低比表面积和长Li+传输路径引起的。因此,减小粒径有利于缩短Li+的传输距离,但由于比表面积的增加,也加剧了电极/电解质的副反应。此外,考虑到不同的锂离子传输路径长度可能导致反应程度的差异,因此粒径分布的一致性和均匀性也至关重要;也就是说,小颗粒由于在充电过程中连续的Li+脱出而具有均匀的氧化反应,而大颗粒则由于其缓慢的氧化还原动力学而不均匀反应。随着单晶粒径的增加,可以有效抑制电极/电解质界面副反应和气体产生,振实密度和压实密度也显著提高,但同时也导致了Li+扩散动力学和倍率性能的降低。然而,虽然减小粒径有利于提高Li+传输能力,但由于过小的颗粒会导致寄生副反应加剧,并且体积能量密度也进一步降低,不利于SCNCs的商业化应用。此外,在颗粒尺寸调控过程中也可能产生结构缺陷和阳离子乱序。因此,合理的粒径控制对于电化学性能的平衡至关重要。

颗粒形貌和晶面调控:晶面暴露的调控,通常伴随着不同的颗粒形状(如八面体、截断八面体、多面体、平板等),已被广泛应用于提高SCNCs的电化学性能。一般来说,不同的晶面具有不同的表面能、原子排列以及与电解质的表面反应活性,这可以极大地影响Li+的扩散动力学、过渡金属偏析、材料结晶度和表面重构等。根据DFT计算,可以通过改变合成过程中氧和锂的化学势来有效调控SCNCs的平衡粒子形状,主要包括由(104)非极性面、(001)极性面和(012)极性面等切面组成。通过暴露更多的活性表面,如(012)(104),(010)等,由于其具有更多有效的Li+扩散路径,可以显著提高容量和倍率性能。而通过暴露更多的不活跃的表面,包括(001)方面,可以有效地抑制与电解质的界面寄生副反应和不利的表面相变,可以极大改善高压循环稳定性。

化学组分优化:在NCM体系中,Ni、Co和Mn的氧化态分别为+2/+3、+3和+4。Ni元素具有电化学活性,是增加NCM的比容量和能量密度的关键。然而增加正极晶格内的Ni含量,会促使Li+/Ni2+混排和H2-H3相变随之加剧,这可能导致循环过程中加重的不可逆相变(层状-尖晶石-无序岩盐)和阻塞的Li+传输通道,以及剧烈的体积变化和相应的结构应变。此外,在深度充电过程中,具有高氧化和催化反应活性的Ni3+/Ni4+越多,会促进电极/电解质之间发生严重的寄生副反应,进一步导致不利的界面相变和产气。Co3+的存在有利于提高导电性,倍率性能以及阳离子有序,在高电压下还能贡献额外的容量。但由于Co和O的能带重叠,在高压循环过程中也会导致不可逆的氧氧化损失和结构转变。非活性的Mn4+有利于提高结构稳定性和热安全性,但由于电荷补偿会导致部分Ni3+还原为Ni2+,促进Li+/Ni2+混排加重。基于此,增加SCNCs中的Ni含量,利用其丰富的Ni2+/Ni3+反应活性离子,可以有效提高比容量和能量密度,而这也不可避免地导致循环能力和热稳定性的恶化。此外,用Mn取代Co可以实现SCNCs的高结构和循环稳定性。因此,合理的成分设计将有助于实现SCNCs预期的晶体结构和电化学性能。

图6. SCNCs的改性策略

离子掺杂:元素掺杂作为一种有效的改性方法可以有效调控NCM正极的结构和电化学性质,如晶格氧配位环境、相变、阳离子有序、充放电容量、工作电压、循环能力、热安全、气体演化等,所有这些都强烈依赖于掺杂剂的类型和浓度,以及取代位点。掺杂效应主要如下:1) 通过抑制过渡金属迁移来增强阳离子有序;2) 通过调控晶格参数、过渡金属氧化态、结构缺陷和Li扩散能垒等来提高离子/电子电导率;3) 通过抑制H2-H3相变来缓解深度充电过程中的晶格扭曲;4) 通过调控过渡金属与氧离子的键强和轨道杂化,减轻氧损失和结构退化。对于SCNCs,一些典型的单掺杂剂(如B、Ta、Mg、Al、Zr、F等)和双掺杂剂(如Na/F、Al/Zr等)已被提出以改善Li扩散动力学和循环稳定性。根据缺陷化学机制,高价离子掺杂可以诱导Ni还原和/或Li空位的形成,进一步促进Li+的扩散传输。此外,引入与O具有强共价键的离子可以极大地抑制晶格氧的释放,提高化学稳定性,从而实现优越的循环耐久性。此外,利用多元素共掺杂可同时稳定SCNCs的体相和表面化学性质,利用其协同改性效应进一步提高电化学性能。基于以上讨论,元素掺杂对增强SCNC的结构和电化学性能是有效的。特别是SCNCs的Li+动力学障碍瓶颈也可以通过合理的掺杂剂设计来解决。然而,非活性外来元素的引入会导致不可避免的容量损失,因此有必要优化掺杂剂的含量,以平衡能量密度和循环稳定性。此外,应进一步通过原位和非原位光谱结合理论计算,探究元素掺杂的改性机理。例如,建议采用同步辐射x射线衍射、x射线吸收光谱等,全面深入地表征掺杂剂诱导的过渡金属氧化态和局部电子结构演化,以及晶格氧配位环境的演变,进一步加深对SCNCs掺杂策略的认识。

图7. SCNCs的掺杂及表面改性策略

表界面工程:调控活性颗粒的表面/界面化学和性质是提高NCM正极的锂存储性能和热安全性的基本策略。特别是,表面包覆被认为是提高表/界面稳定性和电荷传输的最常见和有效的策略。该包覆层材料可分为具有电化学钝化作用的金属化合物、电子导体以及快锂离子导体。改性的主要机制如下:1)通过包覆离子/电子导体促进界面离子/电子传输;2)作为电解质屏障来抑制界面寄生反应;3)通过提供化学键和物理保护层来缓解表面相变和晶格氧演化;4)与锂化合物反应以去除表面残锂并构筑包覆层。对于SCNCs,主要的挑战是缓慢的Li扩散动力学和表面重构,因此报道的表面涂层主要是锂离子导体,如LiV2O4、LiAlO2、LiBO2、Li1.4Y0.4Ti1.6(PO4)3和Li1.8Sc0.8Ti1.2(PO4)3等。其他的表面处理已被用来去除正极表面残锂,同时构建稳定的界面相。虽然已经提出了不同的表面处理和涂层材料来提高SCNCs的界面稳定性和电化学性能,但要以工业大规模、低成本实现均匀、稳定、可控的涂层仍然具有挑战性。此外,大多数报道的包覆策略没有涉及体相改性,包括阳离子混排、晶格参数、相变和化学键合等。此外,由于NCM正极对水的敏感性高,在湿法包覆过程中可能造成结构缺陷和杂质,这使得其在水溶液中难以实现。同时,与元素掺杂类似,由于电化学惰性涂层材料的引入,可用的容量和能量密度也不可避免地会下降。

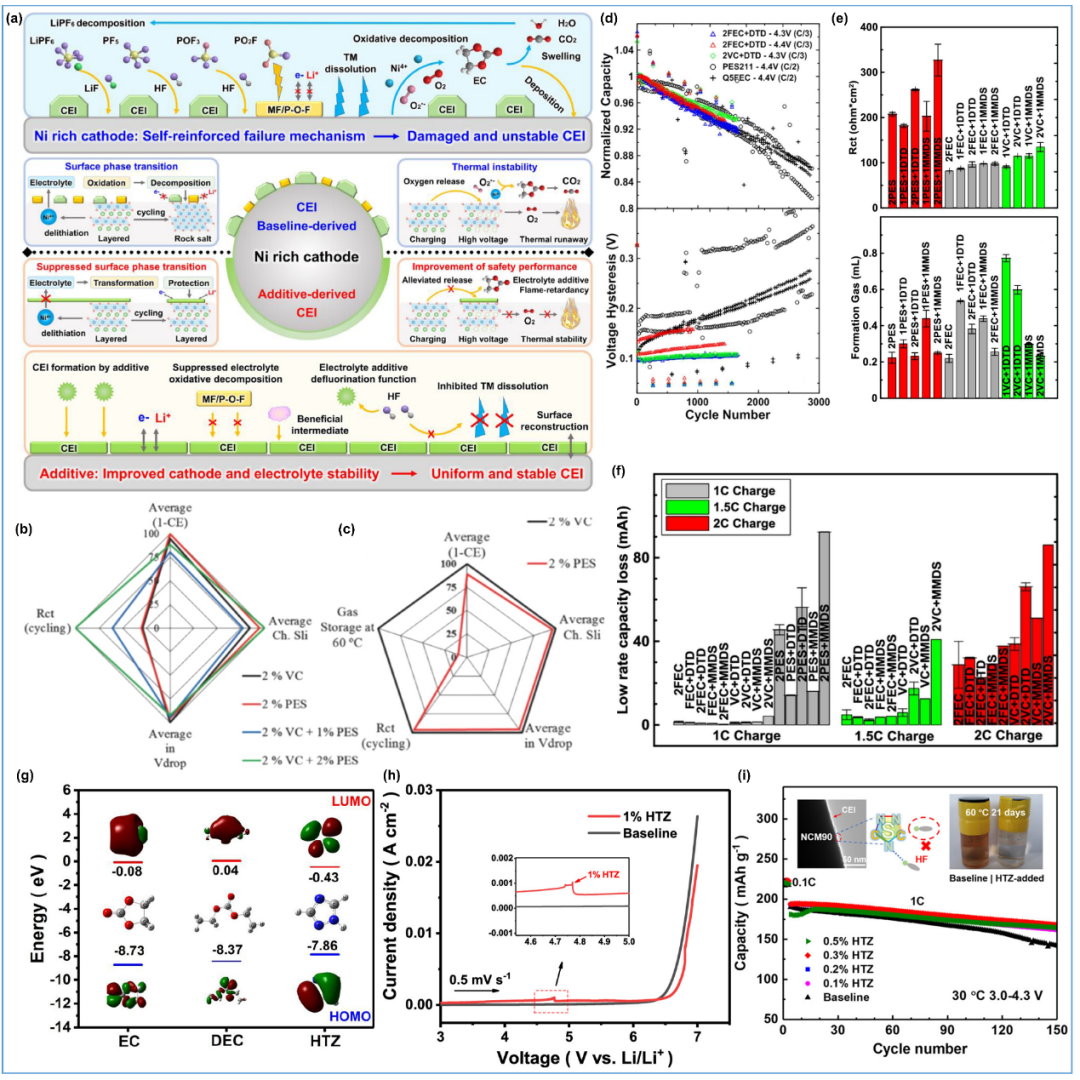

图8. SCNCs的电解质改性策略

电解质优化:SCNCs在高电压或高温下工作时,通常会发生严重的结构和电化学降解,这与正极与电解质界面之间的副反应密切相关,进一步可导致不可逆表面重构和电解质氧化分解。此外,在高倍率或低温充电过程中,会加剧电极阻抗或极化的增长以及负极端有害的锂沉积,从而进一步导致严重的容量损失。通常认为,合理的电解质添加剂设计可以显著提高正极材料的电化学性能和安全性,特别是在恶劣条件下操作时;它可以促进形成理想的正极/电解质界面层(CEI),实现高Li+电导率和优越的化学/电化学稳定性,进一步抑制循环过程中表面相变和过渡金属溶解。综上所述,合理的电解质设计,特别是功能添加剂的调控,有利于促进Li+扩散和表/界面稳定性,从而极大提高SCNCs的电化学性能。特别是,使用各种混合电解质添加剂可以利用其协同改善效应,提高整体性能,甚至有一加一大于二的效果。例如,VC和PES的混合添加剂比单一的添加剂表现出更好的循环性能。但同时,还需要进一步阐明不同电解质添加剂和混合添加剂的工作机理,为高性能电解质的设计提供理论基础。

【结论和展望】

基于上述讨论,与PCNCs相比,SCNCs表现出了增强的结构和循环稳定性,抑制的产气,以及更好的热安全性,这主要归因于其独特的单晶结构,减少了高活性表面积,消除了内部晶界,增加了机械强度。这表明,形貌单晶化是改造富镍层状阴极的最有前景的路线之一。然而,复杂和高成本的合成过程,以及固有的缺陷(如缓慢的锂扩散动力学,晶内微裂纹和表面重构),对于推动SCNCs的进一步商业化仍有待解决这些问题。

目前SCNCs的合成主要有两种代表性路线:高温合成和熔盐合成。对于高温合成,在目前的PCNCs生产设施中就可以很容易实现。然而,SCNCs的合成需要更高的煅烧温度来促进单晶颗粒的生长,这不可避免地带来了颗粒团聚、Li/Ni混排和能源消耗的加剧。此外,额外过量的锂源也是必不可少的,以弥补高温煅烧时严重的锂挥发,这进一步导致材料表面残锂和成本的增加。更高的煅烧温度也促进了晶粒的生长,可能进一步加剧颗粒团聚,因此需要额外的球磨和退火工艺来分散团聚颗粒以及修复表面结构损伤,进一步导致生产成本增加。至于基于溶解-再结晶机制的熔盐合成法,它不仅可以在相对较低的煅烧温度下获得具有较少缺陷和颗粒团聚的目标产品,而且可以减少阳离子混排,有效调控颗粒形状和晶面暴露。然而,熔盐合成法需要对传统的隧道炉进行改造,以防止热液的爆炸性溢出;同时需要额外的熔盐作为辅助溶剂,并需要水洗过程来去除盐的残留物或副产物,这增加了材料制备的难度和成本。此外,还需要对各种熔盐体系的溶液特性、诱导的颗粒生长机制和晶面暴露等进行更多的研究和分析,这可以通过DFT计算来协助。其他的合成方法,包括多步锂化合成、水热合成、喷雾热解和溶胶-凝胶法等,都面临着制备工艺复杂、不成熟、合成成本高、产量小等类似问题,不适合工业化生产。

由于比表面积小,SCNCs的大微米级(3-5微米)一次颗粒有利于抑制界面副反应和产气,但同时它也导致Li+扩散路径长而使得Li+传输动力学迟缓,这将在循环过程中诱导正极颗粒内不均匀的Li+分布,进一步导致异质结构应变和拉伸变形。因此,在长期的循环过程中,特别是在高压运行时,可能会形成颗粒内的微裂纹。此外,电解液会沿着微裂纹渗透到颗粒内部,加剧电极/电解液界面副反应,进一步加重表面不可逆相变。可以采用一些改性策略来缓解这些问题。减小颗粒尺寸对增加Li+的传输是有效的,但同时也形成大量的CEI层并降低体积能量密度。晶面调控也被证明是有效的:暴露更多活性表面,如(012)、(104)和(010)等,由于有效的Li扩散,可以有效地提高容量发挥和倍率性能;而暴露更多不活跃的表面,包括(001)面,由于抑制了界面副反应和表面相变,可以提高高电压下的循环稳定性。此外,通过精心设计的化学组分可以实现预期的结构和电化学性能。例如,适度提高晶格中的Ni含量可实现能量密度和循环耐久性之间的权衡;提高Mn含量可用于加强结构和循环稳定性,而更高的Co含量则有利于提高倍率性能。此外,元素掺杂已被广泛证明可有效优化SCNCs的结构和电化学性能。基于缺陷化学,高价离子(如Zr4+、Ti4+、Ta5+、Nb5+、W6+、Mo6+)的掺入会诱导Ni还原或Li空位形成,极大促进锂的扩散传输。引入与O可形成强共价键的元素(B、Al、Zr等)可以有效抑制晶格氧的流失,增强化学稳定性。多种离子共掺杂可以通过协同改性效应来明显提高电化学性能。表面调控也被推荐用于提高表/界面电荷传输和稳定性。快离子导体包覆可用于改善Li的界面传输动力学并抑制寄生副反应。金属氧化物钝化层可用于保护电极不受电解液腐蚀,从而抑制表面相变和晶格氧损失,提高循环稳定性。特别是,通过与正极表面残锂直接反应来构建稳定的包覆层是一种较佳的改性方法,它不仅通过消耗残锂来减少电化学极化,而且还有效地缓解了岩盐相变和CEI的增长。更为重要的是,合理的电解液添加剂设计可以促进理想的CEI层的形成,有利于提高Li+电导率和化学/电化学稳定性,显著抑制表面相变和过渡金属溶解。

综上所述,尽管SCNCs的合成成本较高且存在固有的缺点,但其在结构和循环稳定性、热安全性以及高压下抑制产气等方面存在关键优势,使其在高性能锂离子电池方面很有前景。特别是,SCNCs的发展仍处于早期阶段,需要进一步优化和探究。迫切需要进行更多的定量研究,以确定哪种单晶NCM最适合于实际应用。建议适当增加正极中镍含量和上限电压,以抵消Li+传输迟缓造成的容量损失。同时,建议降低Co含量和/或用其他廉价元素代替Co,以弥补SCNCs的高生产成本。此外,建议进行合理的改性,包括颗粒大小和晶面的调控,元素掺杂和表面改性,以优化其锂扩散动力学,晶体和电子结构,以及表面/界面电荷传输和稳定性。进一步与优化的电解质相结合,将促进SCNCs在具有高能量密度和长日历寿命的电动汽车中的快速商业化应用。

Lianshan Ni, Shu Zhang, Andi Di, Wentao Deng, Guoqiang Zou, Hongshuai Hou, Xiaobo Ji, Challenges and Strategies towards Single-Crystalline Ni-Rich Layered Cathodes, Advanced Energy Materials, 2022.https://doi.org/10.1002/aenm.202201510

编辑:黄飞

-

汽车电子的测试挑战和策略是什么2021-05-12 1378

-

湿度对动力电池高镍正极材料特性的影响2018-01-30 7042

-

新型富镍层状LiMO2正极提升电池能量密度2020-04-08 4357

-

富镍三元正极材料的改性策略2020-11-02 10943

-

富镍层状阴极涂层材料提高电池性能2022-09-30 2618

-

单晶高镍正极工况下锂离子分布的原位观测及首圈容量损失机理解析2022-10-24 1853

-

单晶正极衰退的机制研究和ALD修饰改性作用机理研究2022-11-08 1743

-

锂电高镍正极基础掺杂元素的作用2023-02-22 3411

-

三元正极材料三大趋势:单晶化、高电压化、高镍化2023-03-10 7367

-

多晶高镍层状正极材料的微纳米结构设计策略2023-03-17 4326

-

Al和Sm共掺杂单晶富镍正极材料高结构稳定性的机理2023-04-11 4274

-

含硼聚阴离子梯度掺杂实现高电压富镍锂正极!2023-11-15 3980

-

大有用处!柯肯达尔效应诱导超高镍正极材料单颗粒的应力分布2024-03-20 2810

-

单晶富镍正极容量快速失效机制分析!2024-05-27 2152

-

北大潘锋ACS Nano:高熵岩盐表面层稳定超高镍单晶正极2024-12-10 2163

全部0条评论

快来发表一下你的评论吧 !