T-booster2.0商用车线商用车线控制动控制动解决方案

汽车电子

描述

电控制动助力系统(Trinova eBooster System),通过电动助力替代传统真空助力,以高效率、大强度、长寿命为设计出发点,采用电机、减速齿轮组、滚珠丝杠传动构型。具有脚感可调的制动助力、深度制动能量回收以及支持不同接口形式的线控制动多种功能。

一、英创汇智T-booster2.0研发背景

传统燃油汽车,是通过真空助力器实现制动过程助力,原理是通过将发动机进气口的真空度引入到助力器橡胶膜隔离的密封腔的一侧腔体内,引入真空度形成压差,从而实现助力。 而电动汽车取消了发动机,混合动力汽车存在发动机停机工况,都无法为真空助力器提供真空度,因此必须依靠机械或电动真空泵来补充真空度。早期电动车行业采用保留机械式真空助力器机构,通过电动真空泵抽取真空方式实现助力,系统运行的可靠性、NVH性能等无法满足高品质制动需求。 为此,发展出通过电动装置直接对制动主缸施加可控的压紧力的新型电动助力系统。最具代表性的产品如某德系品牌的二代线控制动系统,但其面向乘用车市场应用,随着智能化、电动化的快速发展,商用车市场尤其纯电轻型商用车市场对于线控制动系统的需求正日益迫切,由于轻商车型应用场景的差异,其对线控制动系统产品的设计指标、传动强度、助力输出性能等方面都提出了特殊的需求,现有面向乘用车应用开发的Ebooster产品无法直接借用。 轻型商用车车重相对较大,满载重量在3T-6T之间,对制动力需求大,制动系统建压高,对制动助力输出需求至少达8000N以上,而目前市场制动产品的助力输出在5300N~6700N之间;另一方面由于制动助力器长时工作,至少需要百万次耐久测试,因此轻商车型应用对产品结构强度尤其传动零部件的强度、长寿命可靠性等方面提出了更高的要求。

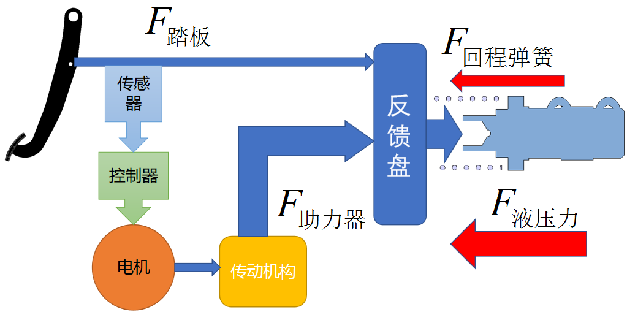

图2 非解耦方式案简图

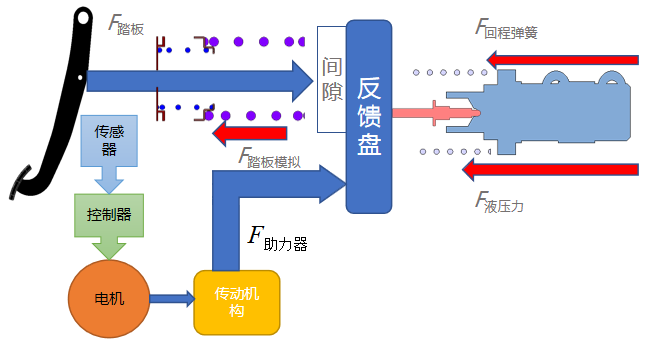

图3 解耦方式案简图

制动能量回收率是新能源汽车尤其电动汽车的重要技术指标之一,其性能的高低对车辆纯电续驶里程产生重要影响,亦是线控制动系统在纯电动汽车发展迅速的助力之一。而制动助力器输入力、电机助力和输出力三者之间的关系,可将电动制动制动器分为非解耦式和解耦式两大类产品,非解耦式产品的助力过程力传递关系为助力器输入力与电机助力的加和为助力器的输出力(忽略回位弹簧作用力以及摩擦力);而解耦式产品正常助力过程力传递关系为电机助力输出即为助力器的输出力(忽略回位弹簧作用力以及摩擦力)。非解耦产品由于结构上的约束,制动踏板行程与主缸压力之间相互耦合,若要实现深度制动能量回收,则要需要电子稳定控制系统的联合调控,调控的性能将对制动踏板感产品直接影响,导致驾驶体验变差;此外在实际应用端,两个产品有可能是两家不同供应商,无形中进一步增加联合调试的难度。 基于以上应用场景需求出发,英创汇智开发了轻商专用解耦式电动制动助力器产品,即T-booster2.0。

二、英创汇智T-booster2.0的结构与应用

T-booster2.0由制动推杆、齿轮系、滚珠丝杠、位移传感器、电机、控制器、制动主缸等组成。

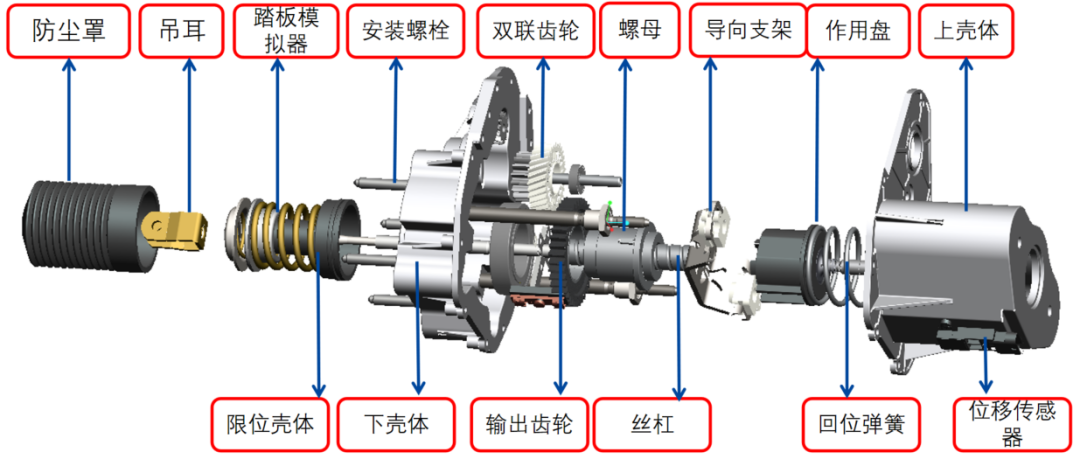

图4 T-booster2.0产品结构图 电动制动助力器产品主要由行程传感器、踏板模拟器、电机、控制器、双级减速齿轮机构、滚珠丝杠传动机构、壳体以及制动总泵等几部分组成。当驾驶员踩制动踏板时,控制器通过获取行程传感器信号的变化,感知制动意图,通过控制电机力矩输出,经过减速换向机构将电机转动转化为平动,进而推动主缸建压,实现制动助力功能。由于采用解耦设计方案,驾驶员踏板力将由踏板模拟器平衡,并不向后端传递,制动助力器输出力完全由电机助力输出。 该机构采用双级减速齿轮和滚珠丝杠的传动方式,双级齿轮采用注塑齿轮与粉末冶金齿轮复合传动设计,既提高传动强度,保证长时、大负载工况情况下的使用寿命,同时兼顾传动噪音;通过采用滚珠丝杠传动机构,传动效率由70%左右提高到80%以上。

三、英创汇智T-booster2.0的具体功能

T-booster2.0具备多个功能功能,能够在不同层次与角度上满足客户需求,保障驾驶员制动体验。

3.1 BFB助力制动功能

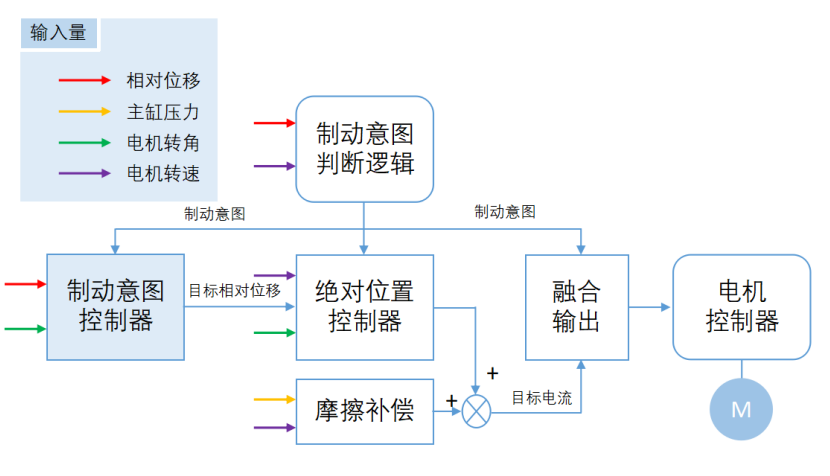

3.1.1功能简述 BFB助力制动功能可以根据驾驶员的制动踏板输入,判定驾驶员制动意图,通过计算电机的输出扭矩,从而实现对制动踏板的助力功能。通过改变电机助力大小实现TBS助力特性的改变,从而实现标准、舒适、运动等不同驾驶风格。

3.1.2功能逻辑 1)当制动行程信号识别到刹车踏板踩下,T-booster2.0将进入制动助力模式; 2)正常状态下T-booster2.0助力工作在压力闭环模式,保证制动踏板开度与制动系统压力的稳定对应关系; 3)当压力信号故障时(如ESC信号丢失、 CAN收发故障等),T-booster2.0预设两类后处理逻辑,根据与ESC的冗余备份制动策略选定: a.切换至主缸位置闭环控制模式,保证制动踏板开度与主缸推杆位置的稳定对应关系,在该模式下可能出现踏板感变化、最大建压能力下降的情况; b.不再进行制动助力,由ESC触发HBC功能。

3.2 PRL主缸液压力协调限制功能

3.2.1功能简述

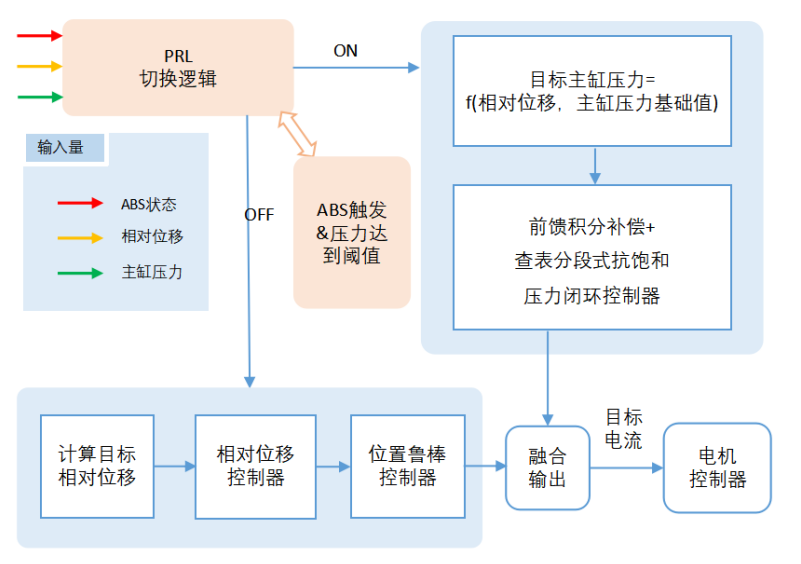

ABS“增-保-减”轮缸压力控制逻辑会造成主缸压力的频繁冲击,造成机构橡胶件的寿命衰减或损坏。而基于如下的功能逻辑图研发的PRL功能可有效缓解主缸压力的冲击。

3.2.2功能逻辑

1)ABS功能触发期间T-booster2.0调整动作稳定主缸液压力,以实现T-booster2.0及ESC的组件保护; 2)T-booster2.0可识别ABS工况,在ABS工作期间通过调整电机输出转矩调节主缸压力,保护制动系统不受过大的主缸压力冲击;同时,T-booster2.0必须将ABS制动时的主缸压力限制在一定值内,以保护机械部件及ESC阀体;

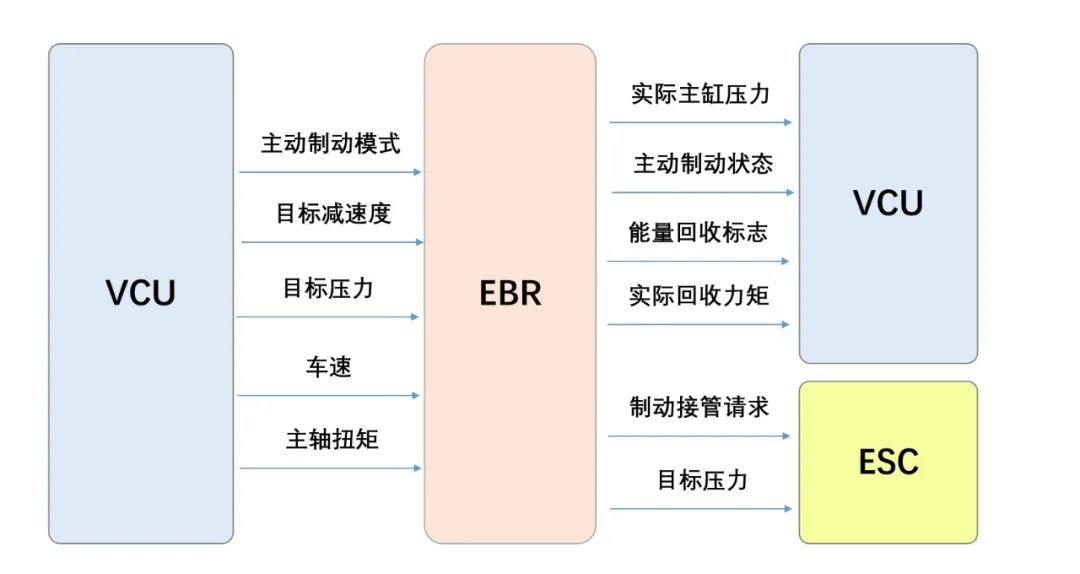

3.3 EBR主动制动功能

3.3.1功能简述

EBR 功能链能够通过使用 T-booster2.0 作为制动执行器来控制纵向请求的压力或减速度。由VCU向EBR控制器发送目标减速度;随后EBR将自动计算需要主缸压力,由电机输出进行建压,并将压力信号进行反馈,实现线控制动。其中响应速度和稳态精度都有着出色的表现,在0-10Mpa建压过程中,建压时间不超过200ms,且稳态精度可以保持在±0.1Mpa以内。

3.3.2功能逻辑

1)由VCU向EBR控制器发送目标减速度;随后EBR将自动计算需要主缸压力,由电机输出进行建压,并将压力信号进行反馈,实现线控制动; 2)在VCU请求的目标减速度为0时,EBR控制器控制电机带动传动机构实现主动快速泄压; 3)EBR发生故障不能建压时,按上表定义与ESC进行通信,此时ESC接管并驱动轮缸进行建压。

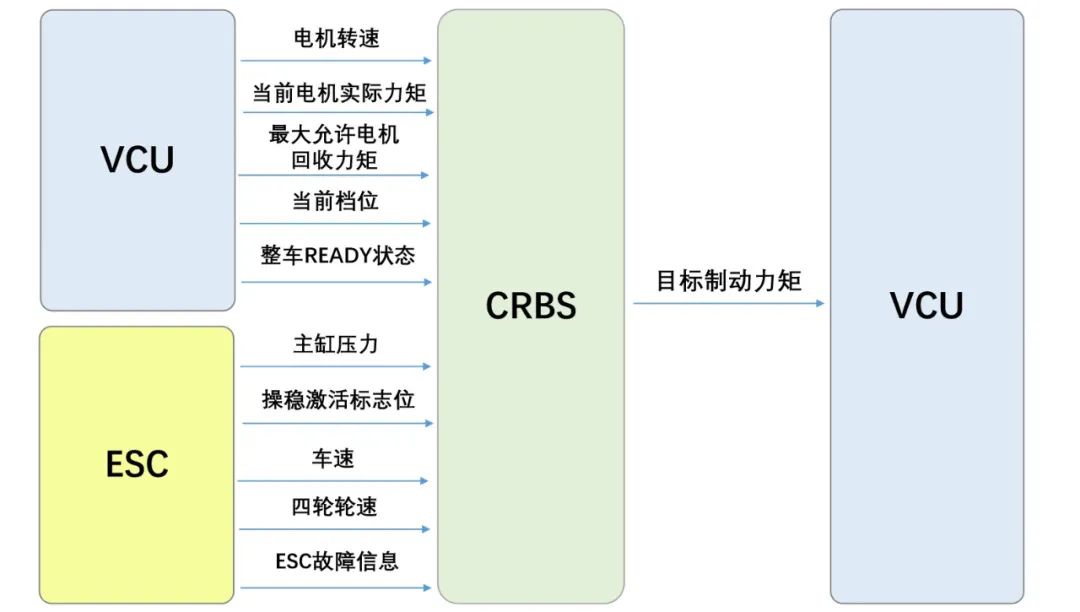

3.4 CRBS制动能量回收功能

3.4.1功能简述

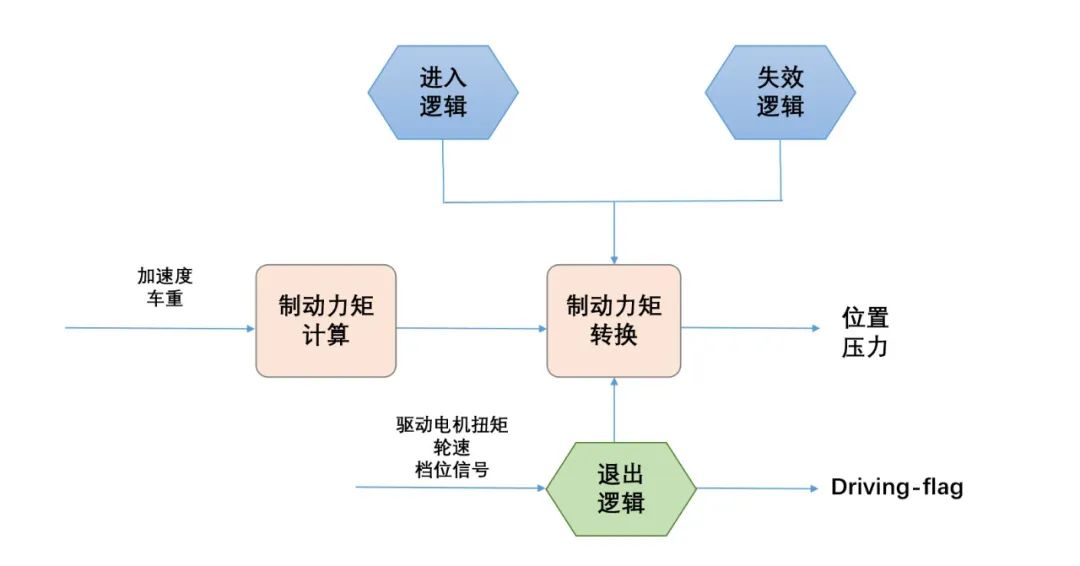

CRBS功能基于制动踏板开度,协调整车电液制动比例,实现能量回收,能够做到识别驾驶员制动意图,请求驱动电机的再生制动功能,在制动过程中将部分或全部动能回收为电能。

3.4.2功能逻辑

1)当 CRBS 收到 BFB 或 EBR 模块的制动压力请求或输出推杆位置请求时,模块根据主缸压力(或位置)与整车总制动力的关系曲线,计算出当前请求的整车总制动力。 2)之后,总制动力进入再生力矩计算模块,根据当前 T-booster2.0及整车工作状态,计算得出当前再生制动力,通过再生力矩请求斜率控制模块,向总线发送再生力矩请求。 3)根据当前总制动力、请求再生制动力、当前实际再生制动力,计算当前 T-booster2.0的目标压力(或目标位置)由 T-booster2.0执行液压制动。

3.5 AVH自动制动驻车功能

3.5.1功能简述

AVH功能是在车辆静止的情况下,通过车辆自动保持制动来辅助驾驶员操作的功能,即司机不需要踩下制动踏板就能使车辆保持静止,可以避免车辆停车时发生不必要的滑行。 3.5.2功能逻辑 1)当驾驶员做好驾驶汽车的准备(通常用点火开关,驾驶员侧车门开关,安全带信号判断)通过按下AVH按钮激活AVH功能。 2)当驾驶员驾驶车辆制动减速至静止时,制动回路中自动保持驻车压力。司机不必踩住制动踏板来保持车辆静止。 3)如果司机期望驶离,当达到足够的驱动扭矩时,制动压力自动释放,从而实现驻车驶离。 4)AVH保压时间限制为最多3分钟,超时将请求EPB拉紧接替AVH实现驻车功能。在驻车系统执行时,AVH功能会被禁用,以便为驾驶员提供一个简单的操作逻辑。

四、英创汇智T-booster2.0的具体功能

目前,英创汇智对T-booster2.0产品的结构、逻辑、材料、工艺等多个方面做了优化,与市场上其他线控制动产品相比,具备明显优势。 在效率和助力方面,T-booster2.0目前在工作过程中的传动效率高达90%,最大助力输出高达14000N,能够充分满足轻商车型应用对产品制动的效率和助力的要求。在生产工艺方面,T-booster2.0在产线生产过程中选择了粉末冶金工艺,尼龙金属复合传动,兼顾了产品寿命增长与使用过程中的低噪音要求。而在响应速度方面,T-booster2.0在实际工作过程中完成10MPa建压需要的时间不超过200ms,并且兼顾了防夹脚和失效冗余设计,对比市面其他制动产品,T-booster2.0在响应时间和安全度方面有了显著的提升。除此以外,T-booster2.0目前具备七大功能,能够充分满足驾驶需求,并真正做到了不仅支持各种自动驾驶制动接口,还可以个性化地调节脚感,目前在江淮、东风、福田、中通等多个车型已经实现了小批量应用,得到了广泛好评。 “创立世界的英创,做汽车线控技术的领航者”是公司的愿景。T-booster2.0体现了英创汇智坚持自主创新、开放交流,立志通过一流的产品和技术服务我国汽车工业自主可控战略目标,为民族汽车工业做大做强贡献力量的态度。

编辑:黄飞

-

黑芝麻智能引领商用车智能驾驶领域变革2025-03-19 1036

-

东风公司实施商用车“跃升工程”,打造世界一流的商用车企业2024-03-29 1540

-

中创新航携商用车产品和解决方案亮相Busworld2023-10-13 2252

-

商用车平台化和模块化应用研究2023-09-07 1526

-

极目智能打造L2+级商用车视频域控解决方案2022-05-14 2906

-

方案|基于IMX8MM PLUS 实现的商用车智能驾驶终端2022-03-30 6457

-

方案|基于飞凌FETMX8MP-C核心板实现的商用车智能驾驶终端2021-09-07 2233

-

2019第六届上海国际商用车、专用车及零部件展览会2018-11-16 2210

-

宏电推出商用车联网ADAS+DSM及商用车智能车载综合监控解决方案2018-07-31 14948

-

商用车CAN总线资料2017-07-23 8056

-

商用车1939协议详解2015-09-20 12606

-

商用车控制系统局域网络(CAN )通信协议2012-08-15 10119

-

[原创]2011中东商用车展/迪拜商用车展/商用车零配件展/商用车2010-07-20 2306

全部0条评论

快来发表一下你的评论吧 !